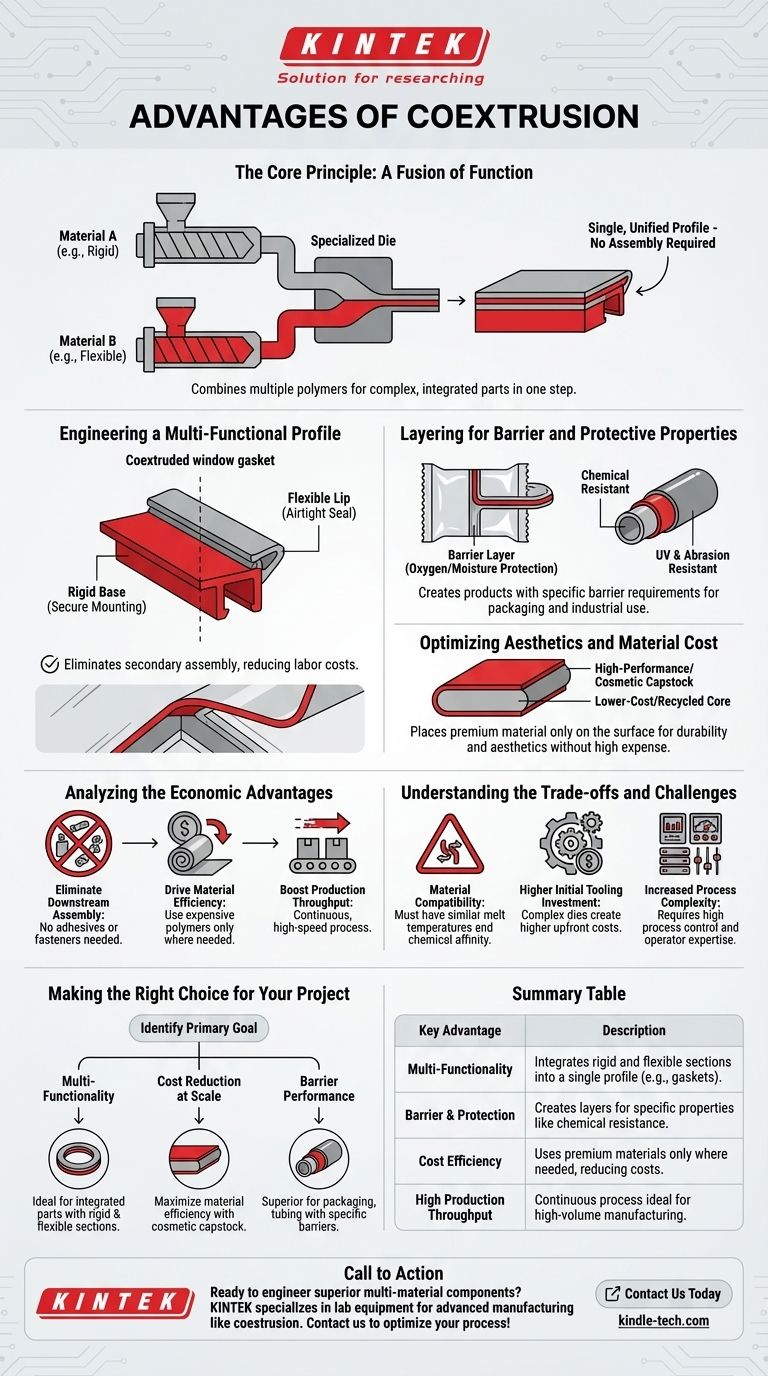

La ventaja fundamental de la coextrusión es su capacidad para combinar múltiples polímeros en un único perfil unificado durante el proceso de fabricación. Esto permite la creación de piezas complejas que aprovechan las propiedades distintivas de diferentes materiales, como rigidez, flexibilidad o color, en un solo paso eficiente, lo que produce un producto superior y, a menudo, más rentable que los conjuntos de varias piezas.

La coextrusión va más allá de la simple fabricación; es una estrategia de diseño. Le permite diseñar un solo componente con propiedades adaptadas en áreas específicas, desbloqueando características de rendimiento y eficiencias económicas que son imposibles con la extrusión de un solo material.

El Principio Fundamental: Una Fusión de Funciones

La coextrusión funciona alimentando múltiples polímeros fundidos desde extrusoras separadas a una sola matriz especializada. Dentro de la matriz, estas corrientes de material se combinan para formar un único perfil multicapa antes de que se enfríen y solidifiquen.

Diseño de un Perfil Multifuncional

La ventaja más común es crear una pieza con secciones rígidas y flexibles. Un ejemplo clásico es una junta de ventana o un burlete de puerta, donde una base rígida proporciona un punto de montaje seguro, mientras que un labio suave y flexible crea un sello hermético o estanco.

Esto elimina la necesidad de fabricar dos piezas separadas y luego ensamblarlas, simplificando drásticamente la cadena de suministro y reduciendo los costos laborales.

Capas para Propiedades de Barrera y Protección

La coextrusión es fundamental para crear productos con requisitos de barrera específicos. En el envasado de alimentos, una capa puede proporcionar integridad estructural, mientras que una fina capa interior actúa como barrera contra el oxígeno o la humedad, prolongando la vida útil.

De manera similar, en aplicaciones industriales como las líneas de combustible, una capa interior puede proporcionar resistencia química al combustible, mientras que una capa exterior proporciona resistencia a la abrasión y a los rayos UV.

Optimización de la Estética y el Costo del Material

Este proceso le permite colocar un material de alto rendimiento o cosméticamente superior solo donde se necesita: en la superficie.

Una estrategia común es extruir una "capa superior" delgada y resistente a la intemperie de polímero virgen estabilizado contra los rayos UV sobre un núcleo grueso hecho de material reciclado o de menor costo. Esto ofrece un acabado duradero y estéticamente agradable sin el gasto de fabricar toda la pieza con material premium.

Análisis de las Ventajas Económicas

Si bien los beneficios funcionales son claros, el aspecto económico de la coextrusión suele ser el factor decisivo, especialmente para la producción de gran volumen.

Eliminación del Ensamblaje Posterior

El ahorro de costos más significativo proviene de la eliminación de las operaciones de ensamblaje secundarias. Al crear un componente único e integrado, se elimina la necesidad de adhesivos, sujetadores mecánicos y la mano de obra necesaria para unir varias piezas.

Impulso de la Eficiencia del Material

La coextrusión permite una colocación precisa del material. El uso de polímeros costosos solo para una capa funcional o estética delgada permite que la mayor parte del producto se forme a partir de materiales más económicos, lo que reduce directamente el costo de la lista de materiales.

Aumento del Rendimiento de Producción

Como proceso continuo, la coextrusión puede alcanzar tasas de producción muy altas. En comparación con la naturaleza intermitente del moldeo por inyección o los múltiples pasos de fabricación y ensamblaje, es un método extremadamente eficiente para producir perfiles lineales.

Comprensión de las Ventajas y Desventajas

La coextrusión es una técnica poderosa, pero no es una solución universal. Comprender sus limitaciones es crucial para una implementación exitosa.

El Desafío de la Compatibilidad de Materiales

No se pueden combinar dos plásticos cualesquiera. Para que se forme una unión fuerte y permanente, los polímeros deben tener temperaturas de fusión y afinidad química similares. Si son incompatibles, se delaminarán, un fallo conocido como mala adhesión. En algunos casos, se debe coextruir una tercera "capa de unión" adhesiva entre ellos, lo que añade complejidad.

Mayor Inversión Inicial en Herramientas

Las matrices requeridas para la coextrusión son significativamente más complejas y costosas de diseñar y fabricar que las de la extrusión de un solo material. Este mayor costo inicial significa que la coextrusión es generalmente más adecuada para tiradas de producción de gran volumen donde el costo de las herramientas se puede amortizar en muchas unidades.

Mayor Complejidad del Proceso

Gestionar con éxito múltiples extrusoras, temperaturas de fusión y caudales simultáneamente requiere un alto grado de control de proceso y experiencia del operador. Mantener una calidad constante y una precisión dimensional es más desafiante que en un proceso de extrusión estándar.

Tomar la Decisión Correcta para Su Proyecto

Para determinar si la coextrusión es el enfoque correcto, evalúe el objetivo principal de su proyecto.

- Si su enfoque principal es la multifuncionalidad: La coextrusión es la opción ideal para crear piezas integradas con secciones rígidas y flexibles, como juntas, bisagras o parachoques.

- Si su enfoque principal es la reducción de costos a escala: Utilice la coextrusión para cubrir un núcleo de bajo costo o reciclado con una capa cosmética o protectora delgada, maximizando la eficiencia del material.

- Si su enfoque principal es el rendimiento de barrera: Este proceso es el método superior para producir envases, tuberías o tubos multicapa que requieren barreras específicas contra gases, productos químicos o humedad.

Al comprender sus principios y compensaciones, puede aprovechar la coextrusión para diseñar productos innovadores y de alto rendimiento que resuelvan desafíos de diseño complejos de manera eficiente.

Tabla Resumen:

| Ventaja Clave | Descripción |

|---|---|

| Multifuncionalidad | Integra secciones rígidas y flexibles en un solo perfil (p. ej., juntas, sellos). |

| Barrera y Protección | Crea capas para propiedades específicas como resistencia química o protección UV. |

| Eficiencia de Costos | Utiliza materiales premium solo donde es necesario, reduciendo los costos de material y ensamblaje. |

| Alto Rendimiento de Producción | Proceso continuo ideal para la fabricación de alto volumen de perfiles lineales. |

¿Listo para diseñar componentes multimateriales superiores?

KINTEK se especializa en equipos y consumibles de laboratorio para procesos de fabricación avanzados como la coextrusión. Deje que nuestros expertos le ayuden a optimizar la selección de materiales, el control de procesos y el rendimiento del producto. ¡Contáctenos hoy mismo para discutir cómo podemos apoyar los objetivos de innovación y eficiencia de su laboratorio!

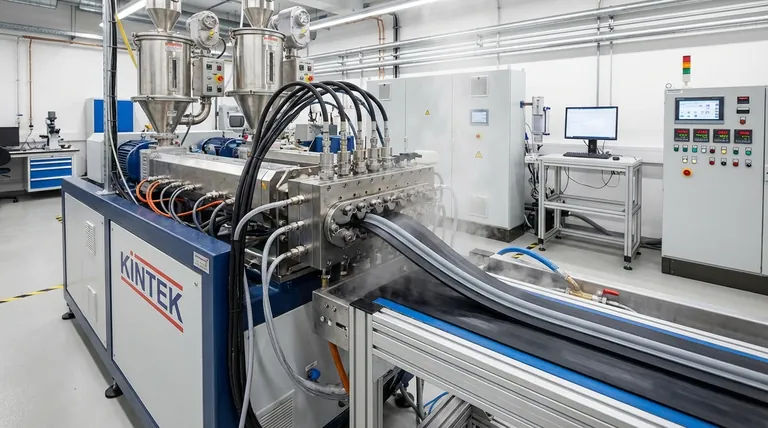

Guía Visual

Productos relacionados

- Máquina granuladora de plásticos extrusora de doble husillo

- Máquina de soplado de película de coextrusión de tres capas para extrusión de película soplada de laboratorio

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Prensa Térmica Automática de Vacío con Pantalla Táctil

La gente también pregunta

- ¿Cuál es el principio del calandrado? Mejorar la superficie del tejido con calor y presión

- ¿Cuál es el proceso de fabricación del moldeo de caucho? ¿Moldeo por inyección, por compresión o por transferencia?

- ¿Qué es la pirólisis del caucho? Transforme neumáticos usados en petróleo, carbono y gas

- ¿Qué son los ejemplos extruidos? Descubra el proceso detrás de los objetos cotidianos

- ¿Cuál es el proceso de extrusión soplado? Una guía para la producción eficiente de piezas plásticas huecas

- ¿Qué industria utiliza el moldeo por inyección? Desde la medicina hasta la automoción, está en todas partes

- ¿Qué es una prensa de vulcanización? Herramienta esencial para la fabricación de caucho y la producción de neumáticos

- ¿Cómo funciona la extrusión paso a paso? Una guía del proceso de fabricación continua