En esencia, la extrusión por tornillo es un proceso de fabricación continuo que utiliza un tornillo giratorio dentro de un barril calentado para transformar gránulos de plástico crudo en un producto continuo y con forma. El tornillo funde, mezcla y presuriza el material, forzándolo a través de una abertura especialmente diseñada llamada matriz para crear un perfil con una sección transversal constante, como una tubería, un tubo o un marco de ventana.

La extrusión por tornillo no se trata solo de empujar material; es un proceso térmico y mecánico controlado con precisión que funde, transporta y da forma a polímeros crudos en un perfil continuo. El diseño del tornillo y la velocidad de rotación son los controles principales tanto para la calidad como para la tasa de producción.

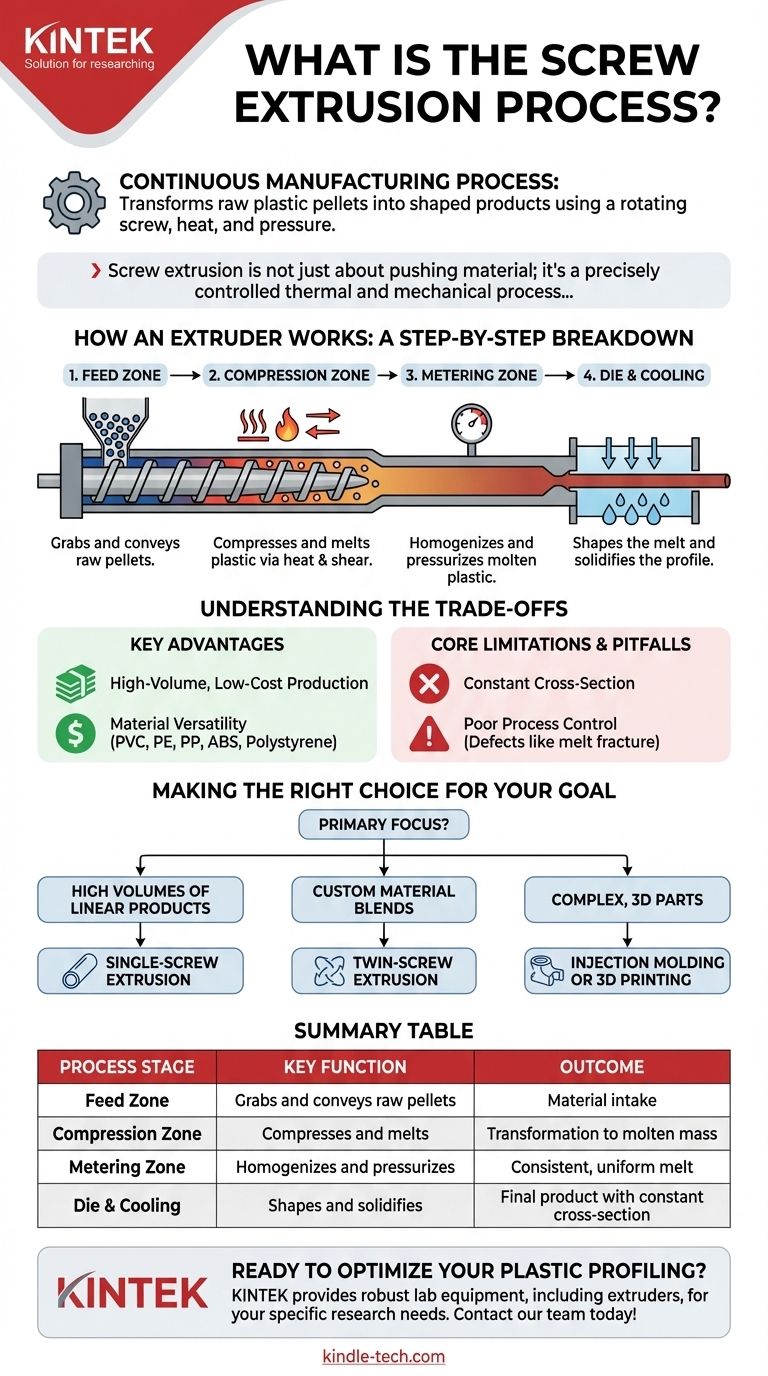

Cómo funciona una extrusora: un desglose paso a paso

Para comprender verdaderamente el proceso, debe ver la extrusora como un sistema con zonas funcionales distintas, cada una con un propósito específico. El viaje desde el gránulo crudo hasta el perfil terminado ocurre en etapas a lo largo de la longitud del tornillo y el barril.

La Zona de Alimentación

Este es el punto de entrada. El material plástico crudo, típicamente en forma de gránulos o polvo, se alimenta por gravedad desde una tolva al barril. Los canales del tornillo en esta sección son profundos, diseñados simplemente para agarrar el material y transportarlo hacia adelante dentro de la máquina.

La Zona de Compresión (o Transición)

Aquí es donde comienza la transformación. La profundidad del canal del tornillo disminuye gradualmente, comprimiendo los gránulos de plástico. Esta compresión, combinada con el calor de los calentadores externos del barril y la inmensa fricción de cizallamiento del tornillo giratorio, hace que el plástico se funda y se compacte.

La Zona de Dosificación

En la sección final del tornillo, la profundidad del canal es poco profunda y constante. El propósito principal aquí es homogeneizar el plástico fundido, asegurando una temperatura consistente y eliminando cualquier partícula sólida restante. Esta zona acumula la presión final y estable necesaria para empujar la masa fundida a través de la matriz a una velocidad uniforme.

La Matriz y el Enfriamiento

El plástico completamente fundido y presurizado sale del tornillo y es forzado a través de la matriz. La matriz es una herramienta mecanizada con precisión que le da la forma final al material. Después de salir de la matriz, el perfil continuo se enfría inmediatamente, típicamente en un baño de agua o mediante chorros de aire, para solidificarlo y fijar su forma.

Comprendiendo las Ventajas y Desventajas

Como cualquier proceso de fabricación, la extrusión por tornillo tiene capacidades y limitaciones distintas que la hacen ideal para algunas aplicaciones e inadecuada para otras.

Ventaja Clave: Producción de Alto Volumen y Bajo Costo

Para crear productos con una sección transversal constante, la extrusión es uno de los métodos más eficientes y rentables disponibles. Su naturaleza continua la hace ideal para producir miles de metros de tuberías, tubos o burletes con una mano de obra mínima.

Ventaja Clave: Versatilidad de Materiales

El proceso funciona con una amplia gama de materiales termoplásticos, incluyendo PVC, Polietileno (PE), Polipropileno (PP), ABS y Poliestireno. Esto permite una amplia variedad de características de producto, desde tuberías rígidas hasta sellos flexibles.

Limitación Principal: Sección Transversal Constante

La limitación fundamental de la extrusión es que solo puede producir piezas con un perfil uniforme a lo largo de su longitud. No puede crear piezas discretas y complejas con geometría variable, lo cual es el dominio de procesos como el moldeo por inyección.

Error Común: Control de Proceso Deficiente

La calidad de un producto extruido es altamente sensible a las variables del proceso. Perfiles de temperatura inadecuados, velocidad de tornillo inconsistente o variaciones en la materia prima pueden provocar defectos como superficies rugosas ("fractura por fusión"), imprecisiones dimensionales o huecos internos.

Tomando la Decisión Correcta para su Objetivo

La selección del proceso de fabricación adecuado depende completamente de su objetivo final. Utilice estas pautas para determinar si la extrusión por tornillo se adapta a sus necesidades.

- Si su enfoque principal es producir grandes volúmenes de productos lineales: Para artículos como tuberías, cubiertas, aislamiento de cables o marcos de ventanas, la extrusión de un solo tornillo es la opción más eficiente y económica.

- Si su enfoque principal es crear mezclas de materiales personalizadas: Para aplicaciones que requieren la mezcla de aditivos, rellenos o colorantes en un polímero base, una extrusora de doble tornillo más compleja es la herramienta necesaria.

- Si su enfoque principal es crear piezas complejas y tridimensionales: La extrusión es el proceso incorrecto; debería investigar métodos de fabricación discretos como el moldeo por inyección o la impresión 3D.

Comprender los fundamentos del proceso de extrusión lo transforma de una máquina simple en una poderosa herramienta para la transformación de materiales.

Tabla Resumen:

| Etapa del Proceso | Función Clave | Resultado |

|---|---|---|

| Zona de Alimentación | Agarra y transporta los gránulos crudos al barril. | Entrada de material y movimiento inicial hacia adelante. |

| Zona de Compresión | Comprime y funde el plástico mediante calor y cizallamiento. | Transformación de gránulos sólidos a una masa fundida. |

| Zona de Dosificación | Homogeneiza y presuriza el plástico fundido. | Masa fundida consistente y uniforme lista para dar forma. |

| Matriz y Enfriamiento | Da forma a la masa fundida y solidifica el perfil. | Producto final con una sección transversal constante. |

¿Listo para optimizar su perfilado de plástico o la composición de materiales? El equipo adecuado es fundamental para lograr resultados consistentes y de alta calidad. En KINTEK, nos especializamos en proporcionar equipos de laboratorio robustos y confiables, incluyendo extrusoras, para satisfacer sus necesidades específicas de investigación y desarrollo. Ya sea que esté trabajando con termoplásticos estándar o desarrollando nuevas mezclas personalizadas, nuestros expertos pueden ayudarlo a seleccionar la solución perfecta. Contacte a nuestro equipo hoy para discutir cómo KINTEK puede apoyar los objetivos de extrusión y procesamiento de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Máquina granuladora de plásticos extrusora de doble husillo

- Máquina de prueba de filtros FPV para propiedades de dispersión de polímeros y pigmentos

- Tamices de laboratorio y máquinas tamizadoras

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Molde de Prensado Antirrotura para Uso en Laboratorio

La gente también pregunta

- ¿Cuáles son las desventajas del proceso de extrusión? Costos elevados y límites geométricos explicados

- ¿Cuál es el principio de funcionamiento de un laminador? Depende de su objetivo de procesamiento de materiales

- ¿Cuál es el propósito de una máquina de vulcanización? Transformar el caucho en piezas de alto rendimiento

- ¿Cuál es la importancia de la máquina de moldeo por inyección? Desbloqueando la fabricación de precisión y de gran volumen

- ¿Cuál es la importancia del asentamiento por compresión? Prediga la falla del material y asegure la confiabilidad a largo plazo

- ¿Qué es una mezcladora interna por lotes? Consiga una mezcla superior para caucho y plásticos

- ¿Cuál es la diferencia entre extrusión y coextrusión? Ingeniería de piezas multimateriales

- ¿Qué es un molino de rodillos de dos alturas? Domine la mezcla y prueba precisa de materiales