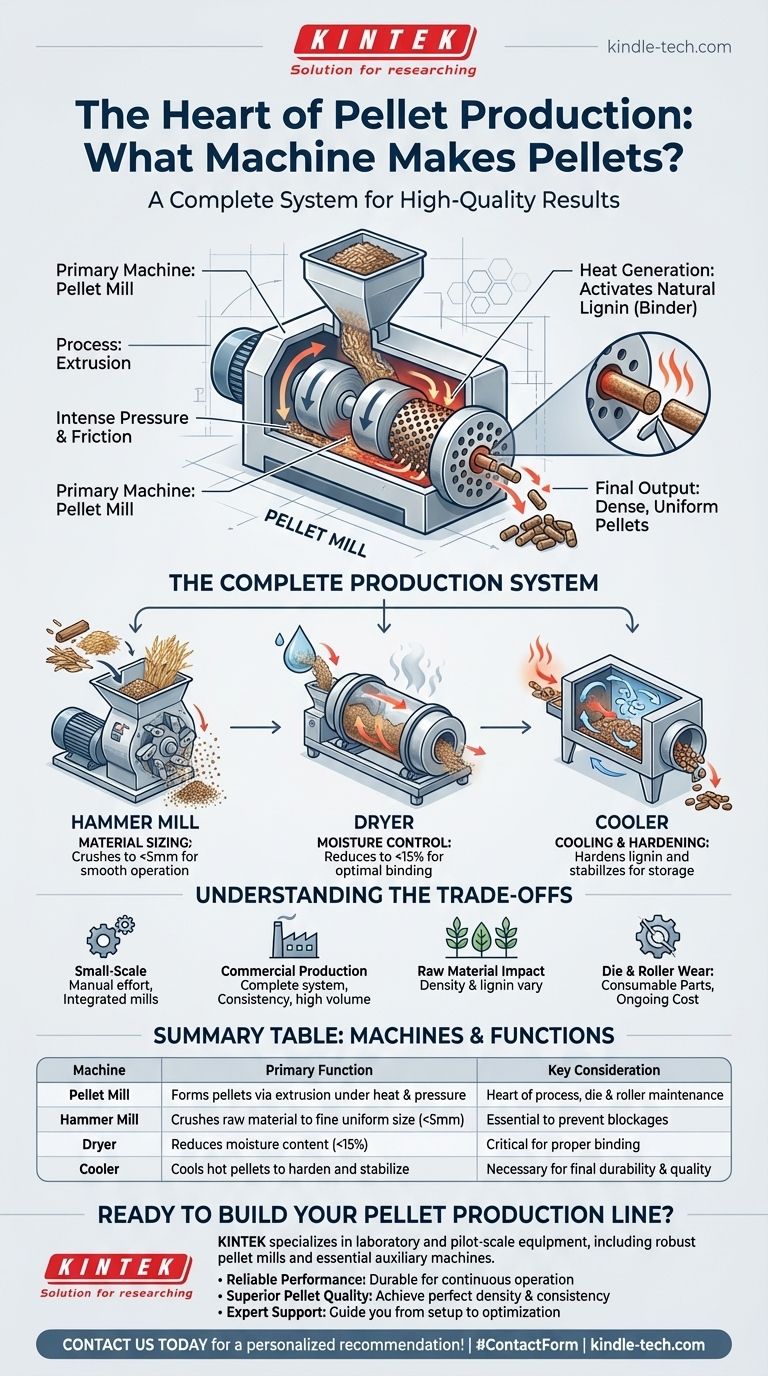

La máquina principal utilizada para fabricar pellets es el molino de pellets. Este dispositivo funciona forzando biomasa cruda y preparada u otros materiales a través de una matriz metálica perforada bajo una inmensa presión, un proceso conocido como extrusión. La fricción y la compresión generan calor, lo que ayuda a unir el material en un pellet denso y uniforme.

Un molino de pellets es el corazón del proceso, pero una producción exitosa de pellets depende de un sistema completo. La calidad final de sus pellets no solo está determinada por el molino en sí, sino por cómo prepara la materia prima antes de que entre en la máquina.

Cómo funciona un molino de pellets

Un molino de pellets es una pieza especializada de equipo industrial, pero su función principal es sencilla. Transforma material suelto y de baja densidad en un combustible o alimento compacto y fácil de manejar.

El principio de extrusión

El método más común para crear pellets de biomasa es la extrusión. Dentro del molino, los rodillos presionan continuamente la materia prima contra una placa metálica, o matriz, que está llena de pequeños orificios.

La intensa presión fuerza el material a través de estos orificios. Esta acción comprime el material y genera una fricción significativa.

El papel del calor y los aglutinantes

Esta fricción crea calor, que es esencial para el proceso. Para la madera y otros materiales de origen vegetal, el calor libera un polímero natural llamado lignina.

La lignina actúa como un pegamento natural, uniendo las partículas comprimidas a medida que pasan por la matriz. Esto es lo que le da al pellet terminado su dureza y durabilidad sin necesidad de aditivos artificiales.

Formación del pellet final

A medida que el material comprimido es forzado a salir de los orificios de la matriz, una cuchilla o cortador corta el "espagueti" emergente en pellets de una longitud específica. Los pellets salen de la máquina calientes y aún relativamente blandos.

El sistema es más que solo el molino

Si bien el molino de pellets realiza el trabajo principal de formación del pellet, es solo un paso en una línea de producción más grande. Para obtener resultados consistentes y de alta calidad, varias otras máquinas son críticas.

Paso 1: Clasificación del material (molino de martillos)

La materia prima, como astillas de madera, aserrín o paja, debe tener una consistencia uniforme y fina antes de entrar en el molino de pellets.

Se utiliza un molino de martillos para triturar el material en partículas más pequeñas. El tamaño final de las partículas debe ser típicamente inferior a 5 mm para evitar obstrucciones y asegurar una compresión adecuada en la matriz.

Paso 2: Control de humedad (secador)

El contenido de humedad adecuado es, posiblemente, el factor más crítico en la producción de pellets. Si el material está demasiado húmedo, el vapor puede obstruir la matriz; si está demasiado seco, no se unirá correctamente.

Para la mayoría de la biomasa, el contenido de humedad ideal es inferior al 15%. A menudo se requiere un secador industrial para reducir la humedad de la materia prima a este nivel óptimo.

Paso 3: Enfriamiento y endurecimiento (enfriador)

Los pellets salen del molino a alta temperatura y aún no son completamente duraderos. Deben enfriarse rápidamente para endurecer la lignina y solidificar su forma.

Se utiliza un enfriador de pellets para bajar la temperatura de los pellets a temperatura ambiente, haciéndolos estables para el almacenamiento y el transporte.

Comprendiendo las compensaciones

La complejidad de su operación de peletización depende completamente de sus objetivos. Lo que funciona para un usuario a pequeña escala es insuficiente para un productor comercial.

Producción a pequeña escala vs. comercial

Para aficionados o uso en pequeñas granjas, existen molinos de pellets todo en uno. Sin embargo, el usuario sigue siendo responsable de asegurar manualmente que el tamaño y la humedad del material sean correctos, lo que puede ser un desafío.

Las líneas de producción comercial requieren las máquinas auxiliares dedicadas —molino de martillos, secador y enfriador— para mantener un flujo de trabajo consistente y eficiente capaz de una producción de alto volumen.

El impacto de la materia prima

El tipo de materia prima que utiliza impacta directamente en el proceso. Las maderas duras, las maderas blandas, las gramíneas y los tallos agrícolas tienen diferentes densidades y contenido de lignina.

Cada material puede requerir ajustes en las relaciones de compresión de la matriz, la temperatura de operación y los niveles de humedad para producir un pellet de calidad.

Desgaste de la matriz y los rodillos

La presión y fricción extremas inherentes a la peletización causan un desgaste significativo en los componentes centrales del molino: la matriz y los rodillos. Estas son piezas consumibles y representan un costo operativo continuo importante que debe tenerse en cuenta en cualquier plan de producción.

Tomando la decisión correcta para su objetivo

Su enfoque para la producción de pellets debe guiarse por su escala prevista y el nivel deseado de control de calidad.

- Si su enfoque principal es el uso a pequeña escala o personal: Busque un molino de pellets integrado, pero prepárese para gestionar cuidadosamente el tamaño y la humedad de su materia prima manualmente.

- Si su enfoque principal es la producción comercial consistente: Debe invertir en un sistema completo que incluya un molino de martillos, un secador y un enfriador para garantizar la calidad y la eficiencia.

- Si su enfoque principal son las aplicaciones industriales especializadas: Tenga en cuenta que existen otros métodos como la esferonización o la estratificación para crear pellets en campos como los productos farmacéuticos, que tienen requisitos diferentes a los de la biomasa.

Comprender todo el sistema de peletización, desde la preparación de la materia prima hasta el enfriamiento final, es clave para producir pellets de alta calidad de manera confiable.

Tabla resumen:

| Máquina | Función principal | Consideración clave |

|---|---|---|

| Molino de pellets | Forma pellets mediante extrusión bajo calor y presión. | El corazón del proceso; requiere un mantenimiento adecuado de la matriz y los rodillos. |

| Molino de martillos | Tritura la materia prima a un tamaño fino y uniforme (<5mm). | Esencial para prevenir obstrucciones en la matriz y asegurar un funcionamiento suave. |

| Secador | Reduce el contenido de humedad de la materia prima (idealmente a <15%). | Crítico para una unión adecuada; demasiado húmedo o seco causa problemas de producción. |

| Enfriador | Enfría los pellets calientes para endurecerlos y estabilizarlos para el almacenamiento. | Necesario para lograr la durabilidad y calidad final del pellet. |

¿Listo para construir su línea de producción de pellets?

Producir pellets de alta calidad de manera consistente requiere más que solo un molino, exige un sistema bien integrado. KINTEK se especializa en equipos de laboratorio y a escala piloto, incluyendo robustos molinos de pellets y las máquinas auxiliares esenciales necesarias para el éxito.

Le ayudamos a lograr:

- Rendimiento confiable: Equipo duradero diseñado para operación continua.

- Calidad superior del pellet: Logre la densidad, dureza y consistencia perfectas para su aplicación.

- Soporte experto: Nuestro equipo comprende los matices del procesamiento de biomasa y puede guiarlo desde la configuración hasta la optimización.

Ya sea que esté escalando desde I+D u optimizando un proceso existente, KINTEK tiene las soluciones para sus necesidades de laboratorio. ¡Contáctenos hoy para discutir su proyecto y obtener una recomendación personalizada!

Guía Visual

Productos relacionados

- Máquina granuladora de plásticos extrusora de doble husillo

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Prensa Hidráulica Manual Calentada con Placas Calentadas para Prensa en Caliente de Laboratorio

- Máquina de prensa hidráulica automática con calefacción y placas calientes para prensa caliente de laboratorio 25T 30T 50T

- Máquina automática de prensa térmica de laboratorio

La gente también pregunta

- ¿Cuál es el espesor de la torta de un filtro prensa? Optimice su ciclo de filtración y eficiencia

- ¿Qué papel juega una prensa hidráulica de laboratorio durante el prensado en frío? Optimice sus resultados de prensado en caliente al vacío

- ¿Por qué el prensado de los cuerpos en verde de Zr2Al-GNS requiere 400 MPa? Logrando la estabilidad de materiales de alta densidad

- ¿Qué papel juega una prensa hidráulica uniaxial de laboratorio en la preparación del cuerpo verde LATP? Guía esencial de conformado

- ¿Cuál es el procedimiento de FRX? Una guía paso a paso para un análisis elemental preciso

- ¿Cómo se realiza el procedimiento de pastilla de KBr? Una guía paso a paso para un análisis FTIR de alta calidad

- ¿Por qué se utiliza una prensa hidráulica de laboratorio para la peletización de electrolitos? Desbloquee una alta conductividad iónica

- ¿Cuál es la capacidad máxima de una máquina prensa hidráulica? De 20 a 80.000+ toneladas