En esencia, la extrusión es un proceso de fabricación continua que transforma la materia prima, típicamente gránulos o pellets de plástico, en un producto terminado con un perfil de sección transversal fijo. El proceso implica alimentar la materia prima en un barril calentado, donde un tornillo giratorio la derrite y presuriza, antes de forzar el material fundido a través de una herramienta de conformación conocida como matriz.

El principio fundamental de la extrusión es la conversión de materia prima sólida en un flujo continuo y fundido que luego se moldea y solidifica. Todo el proceso es un equilibrio cuidadosamente controlado de calor, presión y movimiento para crear un perfil uniforme y acabado.

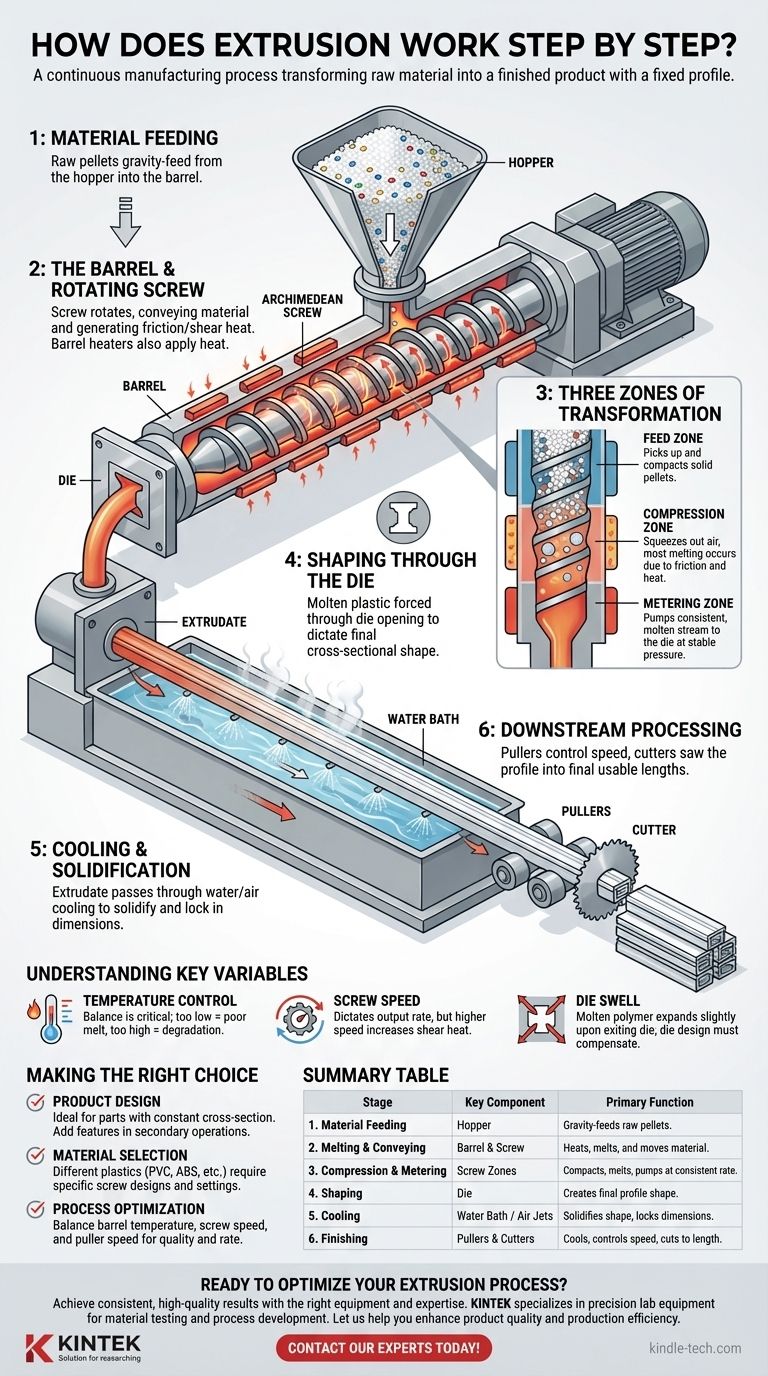

La anatomía de una extrusora: un desglose paso a paso

Para comprender verdaderamente cómo funciona la extrusión, debemos observar las etapas mecánicas que transforman simples pellets en un producto final con una forma precisa.

Etapa 1: Alimentación del material

El proceso comienza en la tolva, un gran recipiente en forma de embudo montado en un extremo de la extrusora.

Los pellets, gránulos o polvos de plástico crudos se cargan en la tolva. Desde aquí, la gravedad alimenta el material a través de una abertura en la parte inferior (la garganta de alimentación) hacia el barril de la extrusora.

Etapa 2: El barril y el tornillo giratorio

Este es el corazón de la extrusora, donde ocurre la transformación principal. El material entra en un cilindro largo y calentado conocido como el barril.

Dentro del barril hay un gran tornillo de Arquímedes giratorio. Este tornillo es el componente crítico que realiza dos trabajos simultáneamente: transporta el material hacia adelante a lo largo del barril y genera calor intenso por fricción (cizallamiento).

Etapa 3: Las tres zonas de transformación

El recorrido a lo largo del barril y el tornillo no es uniforme. Se divide en tres zonas distintas, cada una con un propósito específico.

- La zona de alimentación: En esta primera sección, los canales del tornillo son profundos. Su función principal es simplemente recoger los pellets sólidos de la garganta de alimentación y transportarlos hacia adelante, compactándolos ligeramente.

- La zona de compresión: Aquí, la profundidad del canal del tornillo disminuye gradualmente. Esto exprime físicamente el material, expulsando el aire atrapado y presionándolo contra la pared calentada del barril. Aquí es donde ocurre la mayor parte de la fusión, impulsada tanto por los calentadores del barril como por el intenso calor de cizallamiento de la rotación del tornillo.

- La zona de dosificación: En esta sección final, el canal del tornillo es muy poco profundo. El material debe estar completamente fundido y homogeneizado aquí. El propósito de esta zona es actuar como una bomba, asegurando un flujo constante y sin sobretensiones de plástico fundido a la matriz a una presión estable.

Etapa 4: Conformación a través de la matriz

Al final del barril, el plástico fundido es forzado a través de una herramienta especializada llamada matriz.

La matriz es una placa de acero endurecido con una abertura mecanizada con precisión. Esta abertura dicta la forma de la sección transversal final del producto, ya sea una tubería simple, un perfil complejo de marco de ventana o una lámina plana.

Etapa 5: Enfriamiento y solidificación

El proceso no termina cuando el material sale de la matriz. La forma caliente y maleable, ahora llamada extruido, debe enfriarse para solidificarse y fijar sus dimensiones.

Esto se logra típicamente tirando del extruido a través de un baño de agua, rociándolo con agua fría o pasándolo a través de chorros de aire frío. La velocidad de enfriamiento es crítica para controlar las propiedades finales del material.

Etapa 6: Procesamiento posterior

Una vez enfriado y sólido, el perfil continuo pasa a la etapa final.

Equipos como extractores (que controlan la velocidad de la línea) y cortadoras o sierras se utilizan para cortar el perfil en sus longitudes finales y utilizables.

Comprensión de las compensaciones y las variables clave

La calidad de un producto extruido depende de un delicado equilibrio de varios factores. La incomprensión de estos puede conducir a defectos e ineficiencias.

El papel crítico de la temperatura

El control de la temperatura es primordial. El barril suele estar equipado con múltiples zonas de calentamiento y enfriamiento independientes.

Si la temperatura es demasiado baja, el plástico no se derretirá por completo, lo que resultará en un acabado superficial deficiente y tensiones internas. Si es demasiado alta, el material puede degradarse, perdiendo sus propiedades estructurales.

El impacto de la velocidad del tornillo

La velocidad de rotación del tornillo dicta la tasa de producción. Sin embargo, una mayor velocidad del tornillo también genera más calor por cizallamiento por fricción.

Los ingenieros deben equilibrar la velocidad de producción deseada con el riesgo de sobrecalentamiento y degradación del material.

El desafío de la hinchazón de la matriz

A medida que el polímero fundido se libera de la presión de la matriz, tiende a expandirse ligeramente. Este fenómeno se conoce como hinchazón de la matriz.

Los diseñadores de matrices deben anticipar este efecto y mecanizar la abertura de la matriz para que sea ligeramente más pequeña que las dimensiones finales deseadas para compensar esta expansión.

Tomar la decisión correcta para su objetivo

Comprender los pasos de la extrusión le permite tomar decisiones más informadas, ya sea que esté diseñando una pieza o administrando una línea de producción.

- Si su enfoque principal es el diseño del producto: Reconozca que el proceso es ideal para piezas con una sección transversal constante. Las características como orificios o pestañas perpendiculares a la dirección de extrusión deben agregarse en una operación secundaria.

- Si su enfoque principal es la selección de materiales: Sepa que los diferentes plásticos (por ejemplo, PVC, ABS, policarbonato) tienen temperaturas de fusión y características de flujo únicas que exigen diseños de tornillo y configuraciones de proceso específicos.

- Si su enfoque principal es la optimización del proceso: Concéntrese en la interacción entre la temperatura del barril, la velocidad del tornillo y la velocidad del extractor, ya que esta tríada rige tanto la tasa de producción como la calidad final de la pieza.

Al dominar estas etapas fundamentales, puede aprovechar eficazmente el poder de la extrusión para crear productos consistentes y de alta calidad de manera eficiente.

Tabla resumen:

| Etapa | Componente clave | Función principal |

|---|---|---|

| 1. Alimentación del material | Tolva | Alimenta por gravedad los pellets de plástico crudo en la extrusora. |

| 2. Fusión y transporte | Barril y tornillo giratorio | Calienta y derrite el plástico mientras lo mueve hacia adelante. |

| 3. Compresión y dosificación | Zonas del tornillo (alimentación, compresión, dosificación) | Compacta, derrite y bombea el plástico a un ritmo constante. |

| 4. Conformación | Matriz | Fuerza el plástico fundido a través de una abertura para crear el perfil final. |

| 5. Enfriamiento | Baño de agua / Chorros de aire | Solidifica la forma extruida para fijar las dimensiones. |

| 6. Acabado | Extractores y cortadoras | Enfría el perfil continuo y lo corta a la longitud deseada. |

¿Listo para optimizar su proceso de extrusión?

Comprender la mecánica es el primer paso; lograr resultados consistentes y de alta calidad requiere el equipo y la experiencia adecuados. KINTEK se especializa en equipos de laboratorio de precisión y consumibles para pruebas de materiales y desarrollo de procesos, ayudando a equipos de I+D e instalaciones de producción como la suya a validar materiales y perfeccionar los parámetros de extrusión.

Permítanos ayudarle a mejorar la calidad del producto y la eficiencia de la producción. ¡Contacte hoy mismo a nuestros expertos para analizar sus necesidades de aplicación específicas!

Guía Visual

Productos relacionados

- Máquina granuladora de plásticos extrusora de doble husillo

- Máquina de soplado de película de coextrusión de tres capas para extrusión de película soplada de laboratorio

- Máquina automática de prensa térmica de laboratorio

- Prensa Térmica Automática de Vacío con Pantalla Táctil

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

La gente también pregunta

- ¿Cuál es el principio del calandrado? Mejorar la superficie del tejido con calor y presión

- ¿Cómo hacer caucho compuesto? Domine la secuencia para evitar el quemado prematuro y asegurar la calidad

- ¿Cómo funciona una máquina de vulcanización? Dominando el arte de la transformación del caucho

- ¿Cuántos tipos de trenes de laminación existen? Una guía sobre configuraciones de rodillos y capacidades

- ¿Cuáles son las desventajas de un molino de dos cilindros? Riesgos clave de seguridad y consistencia

- ¿Qué es el proceso de calandrado en el procesamiento de plásticos? Una guía para la producción de películas y láminas de alto volumen

- ¿Cuál es la diferencia entre el film de una sola capa y el film multicapa? Una guía para la selección de materiales

- ¿Cuál es el proceso de coextrusión multicapa? Ingeniería de materiales compuestos de alto rendimiento