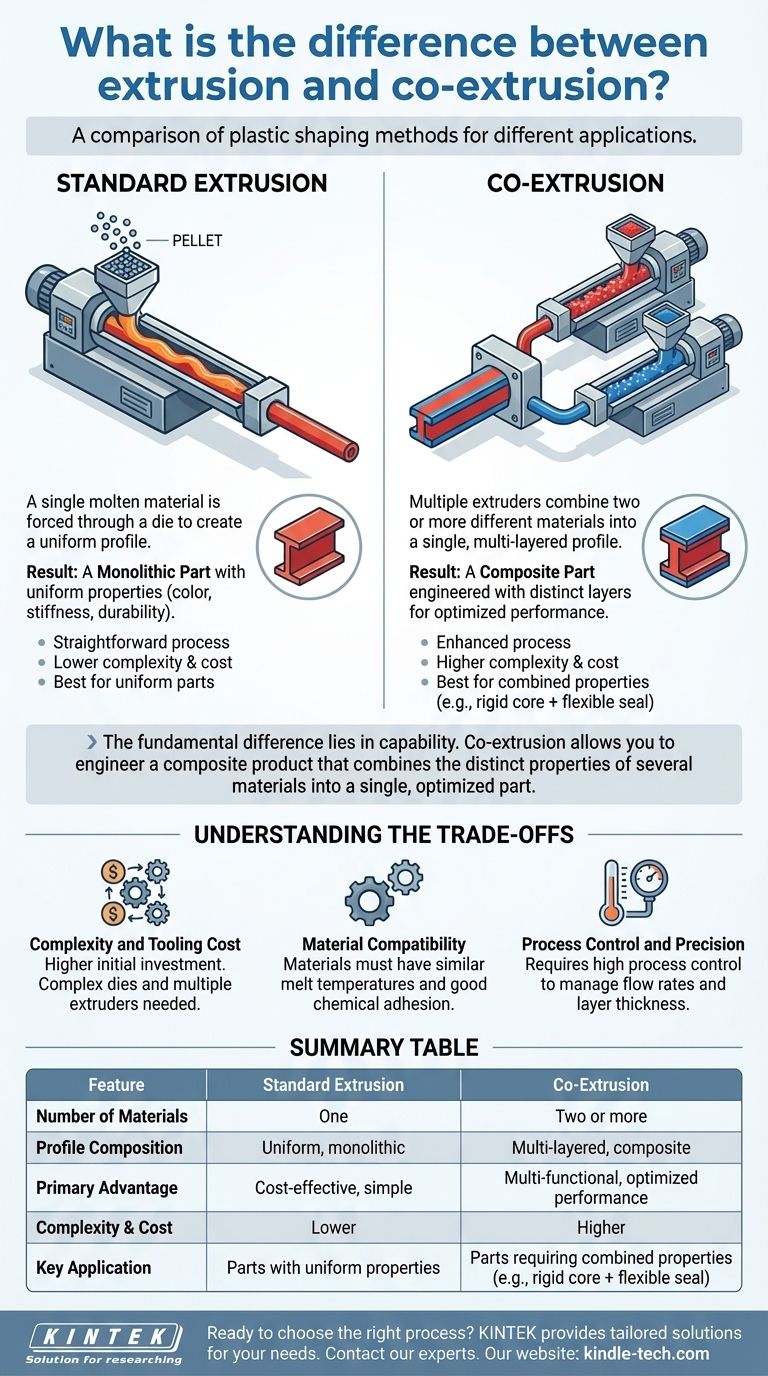

Si bien ambos son métodos para dar forma al plástico, la diferencia esencial radica en la composición. La extrusión estándar fuerza un único material fundido a través de una matriz para crear un perfil uniforme. En contraste, la coextrusión utiliza múltiples extrusoras para combinar dos o más materiales diferentes en un único perfil multicapa antes de que salgan de la matriz.

La diferencia fundamental radica en la capacidad. Mientras que la extrusión estándar crea un producto uniforme a partir de un material, la coextrusión le permite diseñar un producto compuesto que combina las propiedades distintas de varios materiales —como rigidez, color y resistencia a la intemperie— en una sola pieza optimizada.

La base: cómo funciona la extrusión estándar

La extrusión estándar es un proceso continuo y sencillo para crear piezas con un perfil de sección transversal fijo. Es una tecnología fundamental en la fabricación de plásticos.

El proceso central: del gránulo al perfil

Los gránulos de plástico sólido se introducen desde una tolva en un barril largo y calentado. Dentro del barril, un tornillo giratorio funde el plástico mediante fricción y calor, empujando simultáneamente el material fundido hacia adelante.

Este proceso es análogo a una sofisticada picadora de carne o una máquina para hacer pasta. El plástico fundido se fuerza bajo presión a través de una matriz con una forma precisa, emergiendo como un perfil continuo que luego se enfría y se corta a medida.

El resultado: una pieza monolítica

El producto final de la extrusión estándar es monolítico, lo que significa que está compuesto por un único material uniforme. Sus propiedades —como el color, la rigidez y la durabilidad— son consistentes en toda la pieza.

La evolución: cómo la coextrusión amplía la capacidad

La coextrusión no es un proceso diferente, sino una mejora de la extrusión estándar. Aprovecha los mismos principios básicos, pero multiplica la capacidad al introducir más materiales.

El principio del flujo multimaterial

La coextrusión utiliza dos o más extrusoras, cada una fundiendo y presurizando un material diferente. Estos flujos separados de plástico fundido se unen en una matriz de coextrusión especial.

La matriz está diseñada para combinar estos flujos justo antes de que salgan, formando un único perfil cohesivo donde los materiales están unidos pero permanecen como capas distintas.

Aplicaciones clave de la combinación de materiales

Esta capacidad de combinar materiales desbloquea importantes ventajas de rendimiento y coste.

Por ejemplo, se puede utilizar PVC rígido para el núcleo estructural de un producto, mientras que una capa exterior delgada de PVC flexible proporciona una superficie de tacto suave o un sello integrado.

Otro uso común es aplicar una capa delgada y costosa de "capa protectora" resistente a los rayos UV sobre un núcleo más grueso hecho de material más barato o reciclado. Esto proporciona una excelente resistencia a la intemperie sin el coste de fabricar toda la pieza con el material prémium.

Comprensión de las compensaciones

Aunque es potente, la coextrusión introduce complejidades que no están presentes en la extrusión estándar. Elegir el proceso correcto requiere comprender estas compensaciones.

Complejidad y coste de las herramientas

La coextrusión requiere múltiples extrusoras y una matriz significativamente más compleja y, por lo tanto, más cara. La inversión inicial y los costes de configuración son más altos que para una línea de extrusión de un solo material.

La compatibilidad de los materiales es crucial

Los materiales que se combinan deben ser compatibles. Necesitan tener temperaturas de fusión similares para procesarse correctamente en la matriz, y deben tener una buena adhesión química para unirse de forma segura entre sí. Una mala unión puede provocar deslaminación y fallo del producto.

Control de procesos y precisión

Gestionar los caudales y las temperaturas de múltiples materiales simultáneamente requiere un mayor grado de control del proceso y experiencia del operario. Mantener un grosor de capa y una adhesión consistentes es un desafío de ingeniería crítico.

Tomar la decisión correcta para su objetivo

La decisión entre extrusión y coextrusión está impulsada enteramente por los requisitos funcionales y los objetivos de coste de su producto final.

- Si su enfoque principal es una pieza rentable con propiedades uniformes: La extrusión estándar es casi siempre la opción correcta y más económica.

- Si su enfoque principal es crear una pieza con múltiples funciones: La coextrusión es esencial para combinar diferentes propiedades del material, como un marco rígido con una bisagra o sello flexible.

- Si su enfoque principal es optimizar el coste y la durabilidad: La coextrusión le permite colocar materiales caros y de alto rendimiento solo donde son necesarios, como en una superficie expuesta, mientras utiliza un núcleo de menor coste.

En última instancia, la elección depende de si los requisitos de su producto pueden ser satisfechos por un material o si exigen la sinergia diseñada de varios.

Tabla de resumen:

| Característica | Extrusión estándar | Coextrusión |

|---|---|---|

| Número de materiales | Uno | Dos o más |

| Composición del perfil | Uniforme, monolítico | Multicapa, compuesto |

| Ventaja principal | Económico, simple | Multifuncional, rendimiento optimizado |

| Complejidad y coste | Menor | Mayor |

| Aplicación clave | Piezas con propiedades uniformes | Piezas que requieren propiedades combinadas (ej. núcleo rígido + sello flexible) |

¿Listo para elegir el proceso adecuado para su perfil de plástico?

Ya sea que necesite una extrusión simple de un solo material o una compleja coextrusión multicapa, KINTEK tiene la experiencia y el equipo para dar vida a su proyecto. Nuestro equipo se especializa en proporcionar soluciones personalizadas para necesidades de procesamiento de plásticos de laboratorio e industriales.

Contacte a nuestros expertos hoy mismo para discutir las propiedades de sus materiales, los objetivos de rendimiento y los objetivos de coste. Permítanos ayudarle a diseñar la pieza perfecta.

Guía Visual

Productos relacionados

- Máquina granuladora de plásticos extrusora de doble husillo

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Tamices de laboratorio y máquinas tamizadoras

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Liofilizador de Vacío de Laboratorio de Sobremesa

La gente también pregunta

- ¿Qué máquina se utiliza para fabricar pellets? La guía completa de molinos de pellets y sistemas de producción

- ¿Cómo funciona la extrusión paso a paso? Una guía del proceso de fabricación continua

- ¿Cuál es la función del equipo de mezcla de fusión a alta velocidad? Clave para la síntesis de elastómeros termoplásticos RPE/CSPE

- ¿Cuáles son las ventajas de la pirólisis de residuos plásticos? Transformar los residuos en combustible y productos químicos valiosos

- ¿Cuál es el significado del soplado de película (blown film)? Una guía sobre la orientación biaxial y las películas plásticas más resistentes