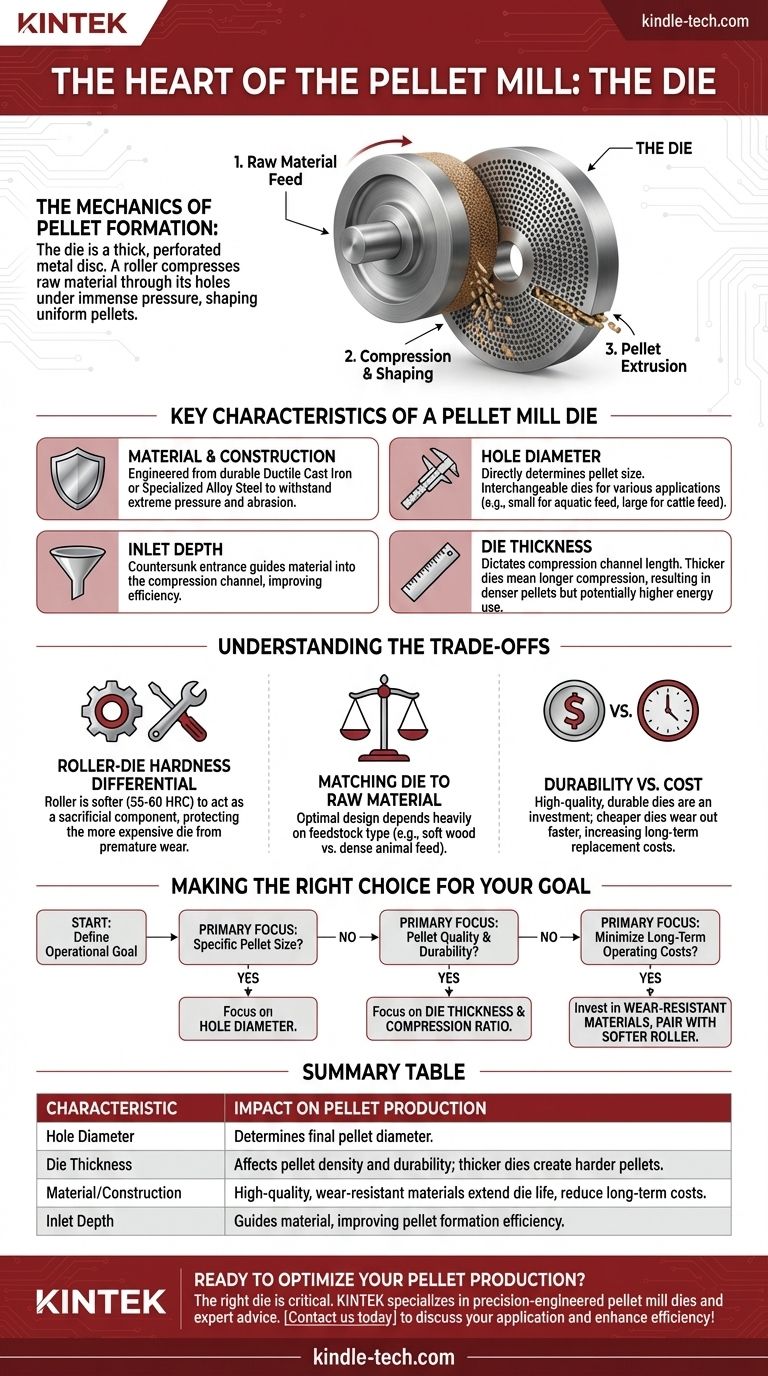

En términos sencillos, la matriz es el corazón de una peletizadora. Es un disco metálico grueso y perforado que trabaja con un rodillo para comprimir y dar forma a las materias primas, convirtiéndolas en pélets uniformes. El diseño de la matriz es el factor más crítico para determinar la calidad de los pélets finales y la eficiencia general del proceso de producción.

La matriz de la peletizadora no es solo un componente; es la herramienta de moldeo que dicta el tamaño, la densidad y la calidad final del pélet. Comprender sus características es esencial para controlar los resultados de la producción y minimizar los costos operativos.

La mecánica de la formación de pélets

Una peletizadora funciona forzando la materia prima a través de los orificios de la matriz bajo una inmensa presión. Este proceso se basa en la interacción precisa entre la matriz y uno o más rodillos.

La asociación entre la matriz y el rodillo

A medida que las materias primas se introducen en la cámara de peletización, se extienden por la cara de la matriz. Un rodillo giratorio se desplaza entonces sobre el material, creando una potente fuerza que presiona la materia prima en los orificios de la matriz. Cuanto más grande sea el rodillo, con mayor eficacia podrá agarrar el material y forzarlo hacia la matriz.

El proceso de extrusión y conformado

Una vez dentro de los orificios de la matriz, el material se comprime intensamente. La longitud y la forma de estos orificios determinan la densidad y durabilidad final del pélet. A medida que el material comprimido se extruye por el otro lado, generalmente se corta a una longitud consistente, lo que da como resultado los pélets finales y uniformes.

El valor de la visibilidad

Las peletizadoras modernas a menudo incluyen una función de visibilidad. Esto permite a los operadores observar directamente la interacción entre el rodillo y la matriz, facilitando la identificación y resolución de problemas como la distribución desigual del alimento o los bloqueos en tiempo real.

Características clave de una matriz de peletizadora

El rendimiento de una matriz se define por varias especificaciones de diseño críticas. Cada una tiene un impacto directo en el producto final.

Material y construcción

La matriz es típicamente un disco hecho de materiales altamente duraderos como hierro fundido dúctil o acero de aleación especializado. Está diseñada para soportar presiones y abrasiones extremas durante la operación.

Diámetro del orificio

El diámetro de los orificios de la matriz determina directamente el diámetro de los pélets. Las matrices son intercambiables, lo que permite que una sola máquina produzca pélets de varios tamaños simplemente cambiando la matriz. Por ejemplo, se utilizan diámetros más pequeños para alimentos acuáticos, mientras que los diámetros más grandes son comunes para alimentos para ganado.

Profundidad de entrada

Cada orificio tiene una entrada avellanada o biselada conocida como profundidad de entrada. Este diseño ayuda a guiar la materia prima hacia el canal de compresión, mejorando la eficiencia del proceso de peletización.

Espesor de la matriz

El espesor total de la matriz dicta la longitud del canal de compresión (el orificio). Una matriz más gruesa proporciona un tiempo de compresión más largo, lo que puede conducir a pélets más densos y duraderos, pero también puede requerir más energía y reducir la producción.

Comprender las compensaciones

La selección y el mantenimiento de una matriz implican equilibrar factores contrapuestos. Tomar la decisión equivocada puede llevar a una mala calidad del pélet y a un aumento de los costos operativos.

El diferencial de dureza entre rodillo y matriz

Para maximizar la vida útil de la matriz, que es más cara, el rodillo se fabrica intencionadamente con un acero de aleación más blando (típicamente 55-60 HRC). El rodillo está diseñado como un componente de sacrificio que se desgasta más rápido, protegiendo la matriz de fallas prematuras.

Durabilidad vs. Costo

Una matriz de alta calidad y duradera es una inversión significativa. Si bien una matriz más barata reduce los costos iniciales, se desgastará más rápido, lo que llevará a reemplazos más frecuentes y a mayores costos a largo plazo por tonelada de pélets producidos.

Coincidencia de la matriz con la materia prima

No existe una matriz universal. El diseño óptimo —incluyendo el diámetro del orificio, el espesor y la profundidad de entrada— depende en gran medida del tipo de materia prima que se procesa. Una matriz diseñada para biomasa de madera blanda funcionará mal con formulaciones densas de alimentos para animales, y viceversa.

Tomar la decisión correcta para su objetivo

Su objetivo operativo debe guiar su estrategia de selección y gestión de la matriz.

- Si su enfoque principal es producir un tamaño de pélet específico: El diámetro del orificio de la matriz es la especificación no negociable que debe coincidir con su requisito.

- Si su enfoque principal es la calidad y durabilidad del pélet: Preste mucha atención al espesor de la matriz y a la relación de compresión, asegurándose de que esté optimizada para su materia prima.

- Si su enfoque principal es minimizar los costos operativos a largo plazo: Invierta en una matriz hecha de materiales superiores y resistentes al desgaste y combínela correctamente con un rodillo ligeramente más blando.

En última instancia, dominar su producción de pélets comienza con la comprensión y el respeto del papel central de la matriz.

Tabla resumen:

| Característica | Impacto en la producción de pélets |

|---|---|

| Diámetro del orificio | Determina el diámetro final del pélet (por ejemplo, pequeño para alimento de pescado, grande para alimento de ganado). |

| Espesor de la matriz | Afecta la densidad y durabilidad del pélet; las matrices más gruesas crean pélets más duros pero pueden reducir la producción. |

| Material/Construcción | Los materiales de alta calidad y resistentes al desgaste (por ejemplo, acero aleado) prolongan la vida útil de la matriz y reducen los costos a largo plazo. |

| Profundidad de entrada | Guía el material hacia los canales de compresión, mejorando la eficiencia del proceso de formación de pélets. |

¿Listo para optimizar su producción de pélets? La matriz adecuada es fundamental para lograr pélets de alta calidad y duraderos, al tiempo que se controlan los costos operativos. KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades de laboratorio con matrices de peletizadoras diseñadas con precisión y asesoramiento experto. Deje que nuestros especialistas le ayuden a seleccionar la matriz perfecta para sus materias primas específicas y sus objetivos de producción. Contáctenos hoy para discutir su aplicación y mejorar su eficiencia de peletización.

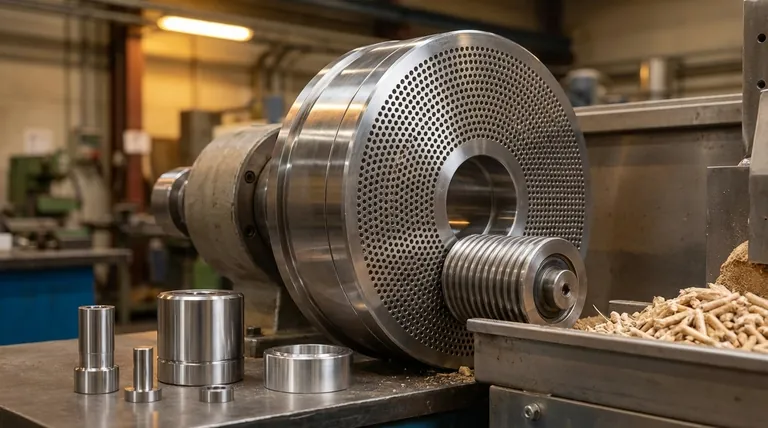

Guía Visual

Productos relacionados

- Prensa de Anillo para Aplicaciones de Laboratorio

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Máquina granuladora de plásticos extrusora de doble husillo

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

La gente también pregunta

- ¿Cuáles son las funciones específicas de los moldes de grafito en el prensado en caliente? Rendimiento de Sinterización Optimizado de (W0.4Al0.6)C0.65–Co

- ¿Cuáles son los requisitos para los troqueles de prensado para el sinterizado de NASICON a 780 MPa? Guía de selección de troqueles de alta resistencia

- ¿Cómo contribuyen una matriz de peletización y una prensa hidráulica de laboratorio a la formación de pellets de magnesio? Optimice su laboratorio.

- ¿Cuál es la función principal de una prensa hidráulica de laboratorio en las baterías de estado sólido? Lograr una densificación óptima

- ¿Cuál es el principio fundamental del método de la pastilla de KBr? Domina la espectroscopia IR con la deformación plástica