El calandrado es un proceso de fabricación de alto volumen que transforma un polímero fundido en una película o lámina continua de alta calidad. En este método, el material calentado y plastificado se hace pasar a través de una serie de rodillos grandes y giratorios que lo comprimen hasta el espesor deseado y le aplican un acabado superficial específico. Aunque se asocia principalmente con el cloruro de polivinilo (PVC), también es adecuado para otros termoplásticos seleccionados.

El propósito principal del calandrado es lograr un control superior sobre el espesor de la lámina y la calidad de la superficie a velocidades de producción que otros métodos no pueden igualar. Es un proceso elegido por su precisión y eficiencia en aplicaciones a muy gran escala.

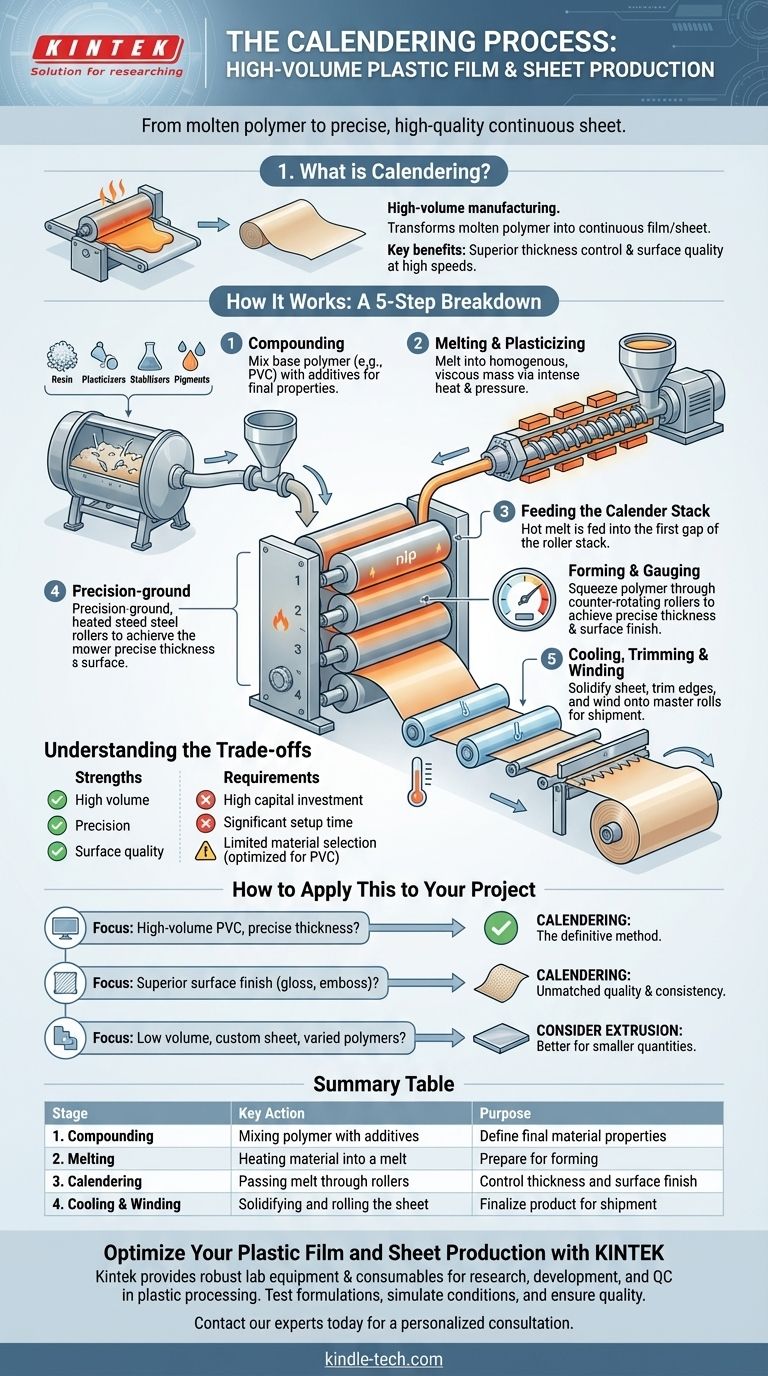

Cómo funciona el proceso de calandrado: un desglose paso a paso

La línea de calandrado es un sistema complejo e integrado. Cada etapa es crítica para garantizar la calidad y la consistencia del producto final.

Paso 1: Composición del material

Antes de la fusión, la resina polimérica base (por ejemplo, PVC) se mezcla en seco con una variedad de aditivos. Estos pueden incluir plastificantes para la flexibilidad, estabilizadores para la resistencia al calor, pigmentos para el color y cargas para el volumen o propiedades específicas. Este paso inicial de composición determina las características finales de la lámina.

Paso 2: Fusión y plastificación

El material compuesto se alimenta a un mezclador continuo o a una extrusora. Aquí, se aplica calor y presión intensos para fundir el material en una masa homogénea y viscosa conocida como "masa fundida". Esto asegura que el material esté a la temperatura y consistencia correctas para la formación.

Paso 3: Alimentación de la pila de calandrado

La masa fundida de polímero caliente se alimenta luego a la "abertura" – el espacio entre los dos primeros rodillos en la pila de calandrado. La calandra en sí consta de una serie de rodillos de acero grandes, pesados y rectificados con precisión (típicamente cuatro) que se calientan internamente.

Paso 4: Formado y calibrado

El material se abre paso a través de la pila de rodillos que giran en sentido contrario. Cada abertura sucesiva es progresivamente más pequeña, comprimiendo el polímero y calibrando con precisión su espesor hasta la especificación final. El último juego de rodillos a menudo determina el acabado de la superficie, que puede ser de alto brillo, mate o grabado con una textura.

Paso 5: Enfriamiento, recorte y bobinado

Inmediatamente después de salir del último rodillo de calandrado, la lámina caliente se pasa sobre una serie de rodillos de enfriamiento para solidificarla y fijar sus dimensiones. Luego se recortan los bordes para uniformidad, y la lámina continua se enrolla en grandes rollos maestros para su envío o procesamiento secundario.

Comprendiendo las compensaciones

El calandrado es un proceso potente, pero no es universalmente aplicable. Sus puntos fuertes se equilibran con importantes requisitos operativos.

Alta inversión de capital inicial

Una línea de calandrado completa es una enorme pieza de maquinaria industrial que representa una inversión de varios millones de dólares. Los rodillos en sí son extremadamente caros y requieren ingeniería de alta precisión.

No apto para volúmenes bajos

El proceso implica un tiempo de configuración significativo para calentar los rodillos, ajustar los calibres correctos y purgar el sistema entre cambios de material. Esto lo hace altamente ineficiente y prohibitivamente costoso para tiradas de producción cortas o prototipos.

Selección limitada de materiales

El proceso está optimizado para materiales con un comportamiento de fusión específico, como el PVC. Si bien otros materiales como el ABS o ciertas poliolefinas pueden calandrarse, el material debe ser capaz de soportar las altas fuerzas de cizallamiento entre los rodillos sin degradarse.

Cómo aplicar esto a su proyecto

Elegir el proceso de fabricación adecuado es fundamental para equilibrar el costo, la calidad y el volumen.

- Si su objetivo principal es la producción de alto volumen de películas o láminas de PVC con un control preciso del espesor: El calandrado es el método definitivo y más rentable para esta aplicación.

- Si su objetivo principal es lograr un acabado superficial superior (por ejemplo, alto brillo, relieve similar al cuero) directamente en el proceso: El calandrado ofrece una calidad y consistencia inigualables para crear texturas y acabados integrales.

- Si su objetivo principal es producir unos pocos cientos de metros de una lámina personalizada o trabajar con una amplia variedad de polímeros: Debe especificar un proceso más flexible como la extrusión de matriz plana, que tiene costos de configuración más bajos y es más adecuado para cantidades más pequeñas.

Al comprender dónde sobresale el calandrado, puede tomar una decisión informada que alinee los requisitos técnicos de su proyecto con la tecnología de fabricación más adecuada.

Tabla resumen:

| Etapa | Acción clave | Propósito |

|---|---|---|

| 1. Composición | Mezclar polímero con aditivos | Definir las propiedades finales del material |

| 2. Fusión | Calentar el material hasta obtener una masa fundida homogénea | Preparar para el formado |

| 3. Calandrado | Pasar la masa fundida a través de rodillos de precisión | Controlar el espesor y el acabado de la superficie |

| 4. Enfriamiento y bobinado | Solidificar y enrollar la lámina | Finalizar el producto para su envío |

Optimice su producción de películas y láminas de plástico con KINTEK

Navegar por las complejidades de la fabricación de alto volumen requiere el equipo y la experiencia adecuados. Ya sea que esté ampliando una línea de calandrado o explorando métodos alternativos como la extrusión para lotes más pequeños, KINTEK es su socio de confianza.

Nos especializamos en proporcionar equipos de laboratorio robustos y consumibles que respaldan la investigación, el desarrollo y el control de calidad para el procesamiento de plásticos. Nuestras soluciones lo ayudan a probar formulaciones de materiales, simular condiciones de proceso y garantizar que su producto final cumpla con los más altos estándares de calidad y consistencia.

Permítanos discutir cómo podemos apoyar el éxito de su proyecto. Contacte a nuestros expertos hoy mismo para una consulta personalizada.

Guía Visual

Productos relacionados

- Pequeña máquina calandradora de caucho de laboratorio

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Máquina de soplado de película de coextrusión de tres capas para extrusión de película soplada de laboratorio

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

La gente también pregunta

- ¿Para qué se utiliza una máquina de moldeo? Automatice la fundición en arena para piezas metálicas de alta calidad

- ¿Cuáles son los pasos en la composición de doble tornillo? Domine el proceso para obtener materiales plásticos superiores

- ¿Cuál es el principio del calandrado? Mejorar la superficie del tejido con calor y presión

- ¿Cuál es el proceso de mezcla de compuestos de caucho? Una guía para crear materiales uniformes y de alto rendimiento

- ¿Cuál es el proceso de fabricación de láminas de caucho? Del Caucho Crudo al Rendimiento Diseñado

- ¿Cuáles son las desventajas del proceso de extrusión? Costos elevados y límites geométricos explicados

- ¿Cuál es el proceso de pirólisis del caucho? Una guía paso a paso para convertir residuos en combustible

- ¿Cuáles son las ventajas de las extrusoras dobles? Desbloquee la impresión multimaterial y con soportes solubles