La distinción principal es una de categoría y mecanismo. La deposición es el término amplio y general para cualquier proceso que aplica una película delgada de material sobre una superficie (un sustrato). La pulverización catódica no es un proceso separado, sino más bien un método específico y ampliamente utilizado de deposición que se enmarca en la categoría de Deposición Física de Vapor (PVD).

La confusión entre "pulverización catódica" y "deposición" surge porque no son procesos en competencia. En cambio, la deposición es el objetivo general de añadir una película delgada, mientras que la pulverización catódica es una técnica física específica utilizada para lograrlo.

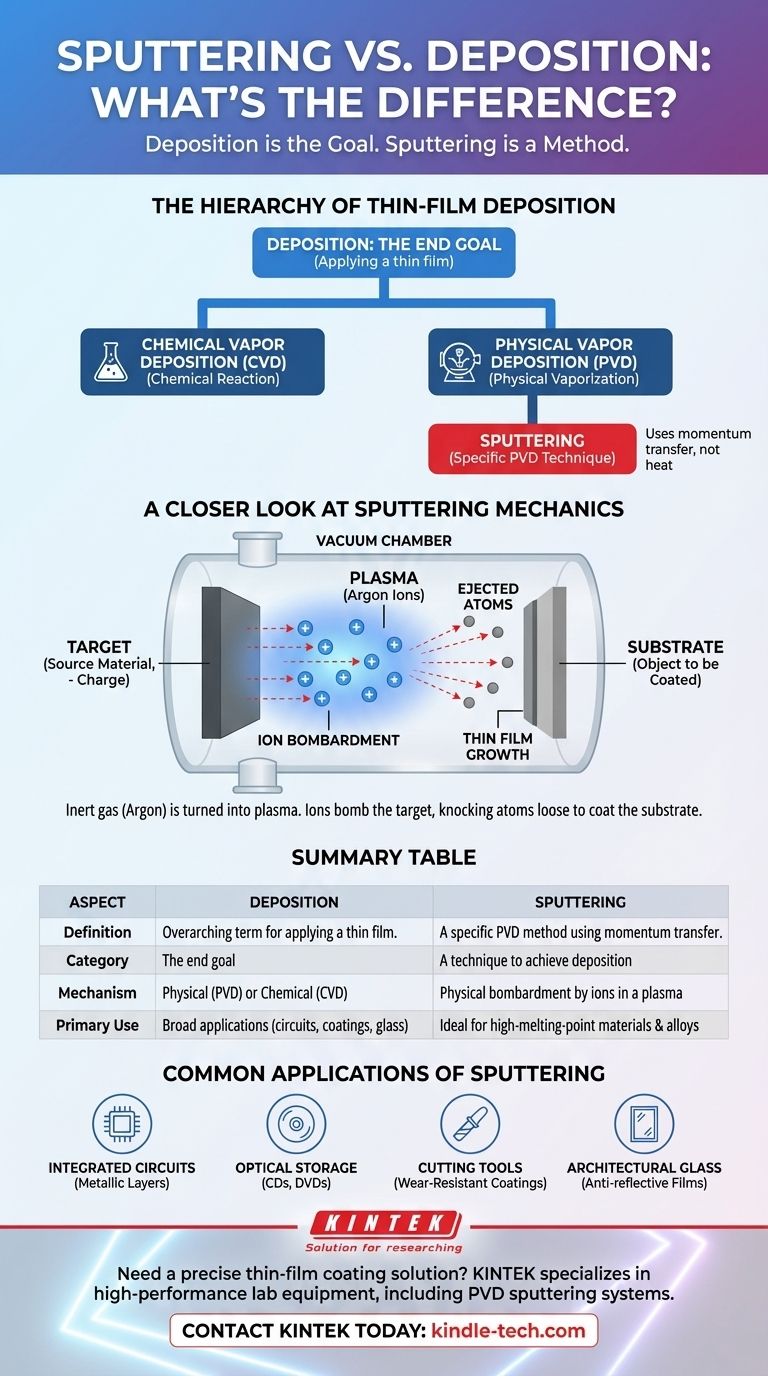

La jerarquía de la deposición de película delgada

Para comprender la pulverización catódica, primero debe comprender su lugar dentro del campo más amplio de la deposición de película delgada. Este campo se divide principalmente en dos grandes familias de técnicas.

Deposición: el objetivo final

En su nivel más fundamental, la deposición se refiere a cualquier proceso en el que los átomos o moléculas se transfieren a una superficie sólida para formar un recubrimiento sólido y delgado. Este es el resultado deseado, independientemente del método utilizado.

Las aplicaciones van desde la aplicación de recubrimientos antirreflectantes en vidrio hasta la creación de las intrincadas capas de un circuito integrado moderno.

Las dos familias principales: física vs. química

Todos los métodos de deposición se dividen en una de dos categorías según su mecanismo subyacente.

-

Deposición Física de Vapor (PVD): En PVD, un material sólido se convierte en vapor por medios físicos (como bombardeo o calentamiento) en el vacío. Este vapor luego viaja y se condensa sobre el sustrato. La pulverización catódica es un método PVD principal.

-

Deposición Química de Vapor (CVD): En CVD, el sustrato se expone a precursores químicos volátiles. Estos químicos reaccionan o se descomponen en la superficie del sustrato para producir la película deseada. El proceso es químico, no físico.

Una mirada más cercana a la mecánica de la pulverización catódica

La pulverización catódica es una técnica PVD altamente controlada que utiliza la transferencia de momento para crear el vapor del material, en lugar de calor.

El papel del plasma y el gas inerte

El proceso comienza en una cámara de vacío que se rellena con una pequeña cantidad de un gas inerte, casi siempre argón. Se aplica un campo eléctrico, que enciende este gas en un plasma, un estado de la materia de alta energía que contiene iones de argón cargados positivamente y electrones libres.

Del blanco al sustrato

Dentro de la cámara, el material fuente a depositar se conoce como el blanco. A este blanco se le da una carga eléctrica negativa. El sustrato (el objeto a recubrir) se coloca frente al blanco.

El impacto del bombardeo iónico

Los iones de argón cargados positivamente en el plasma son acelerados por el campo eléctrico y chocan violentamente con el blanco cargado negativamente. Este bombardeo de alta energía es lo suficientemente fuerte como para desprender físicamente átomos del material del blanco.

Estos átomos eyectados viajan a través de la cámara de vacío y aterrizan en el sustrato, formando gradualmente una película delgada y uniforme. Esta eyección y posterior recubrimiento es la deposición por pulverización catódica.

Comprendiendo las ventajas y desventajas y las aplicaciones

La pulverización catódica no es una solución universal. Su mecanismo físico ofrece claras ventajas, pero también conlleva requisitos operativos específicos.

Ventajas clave de la pulverización catódica

La pulverización catódica destaca en la deposición de materiales con puntos de fusión muy altos, como el carbono o el silicio, que son difíciles de procesar utilizando métodos de evaporación basados en calor.

También es muy eficaz para depositar aleaciones y compuestos, ya que el proceso de bombardeo tiende a preservar la composición química original del material del blanco en la película final.

Restricciones operativas

El proceso requiere vacío y debe operar dentro de un rango de presión específico para mantener el plasma. También es generalmente un método de deposición más lento en comparación con algunas técnicas de evaporación térmica.

Además, la deposición de materiales aislantes requiere una configuración más compleja utilizando una fuente de alimentación de radiofrecuencia (RF) en lugar de una simple fuente de CC para evitar la acumulación de carga en el blanco.

Aplicaciones industriales comunes

La pulverización catódica es una piedra angular de la fabricación moderna. Se utiliza para:

- Crear las capas metálicas en circuitos integrados.

- Aplicar recubrimientos en CD y DVD.

- Depositar recubrimientos resistentes al desgaste en herramientas de corte.

- Crear películas antirreflectantes o de alta emisividad en vidrios arquitectónicos.

Selección de la estrategia de deposición adecuada

La elección de un método depende completamente de las propiedades del material y del resultado deseado de la película.

- Si su enfoque principal es depositar materiales de alto punto de fusión o aleaciones complejas: La pulverización catódica es una opción ideal, ya que su mecanismo de bombardeo físico evita la necesidad de calor extremo.

- Si su enfoque principal es crear una película a través de reacciones químicas superficiales: Probablemente esté buscando la Deposición Química de Vapor (CVD), una categoría distinta del proceso físico de pulverización catódica.

- Si su enfoque principal es simplemente comprender la terminología: Recuerde que la deposición es el término general para cualquier proceso de recubrimiento de película delgada, y la pulverización catódica es una técnica específica para lograrlo.

Comprender esta jerarquía fundamental es el primer paso para navegar por el mundo de la tecnología de películas delgadas.

Tabla resumen:

| Aspecto | Deposición | Pulverización catódica (Sputtering) |

|---|---|---|

| Definición | Término general para aplicar una película delgada a un sustrato | Un método PVD específico que utiliza transferencia de momento |

| Categoría | El objetivo final | Una técnica para lograr la deposición |

| Mecanismo | Puede ser físico (PVD) o químico (CVD) | Bombardeo físico por iones en un plasma |

| Uso principal | Amplias aplicaciones (circuitos, recubrimientos, vidrio) | Ideal para materiales de alto punto de fusión y aleaciones |

¿Necesita una solución precisa de recubrimiento de película delgada para su laboratorio?

Ya sea que esté desarrollando materiales avanzados, creando capas semiconductoras o aplicando recubrimientos especializados, seleccionar el método de deposición correcto es fundamental para sus resultados. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de pulverización catódica para PVD, diseñados para manejar materiales complejos como aleaciones y sustancias de alto punto de fusión con precisión.

Deje que nuestros expertos le ayuden a elegir el equipo perfecto para mejorar su investigación y desarrollo. Contacte a KINTEK hoy mismo para discutir sus necesidades específicas de laboratorio y descubrir la solución de deposición ideal para sus proyectos.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme