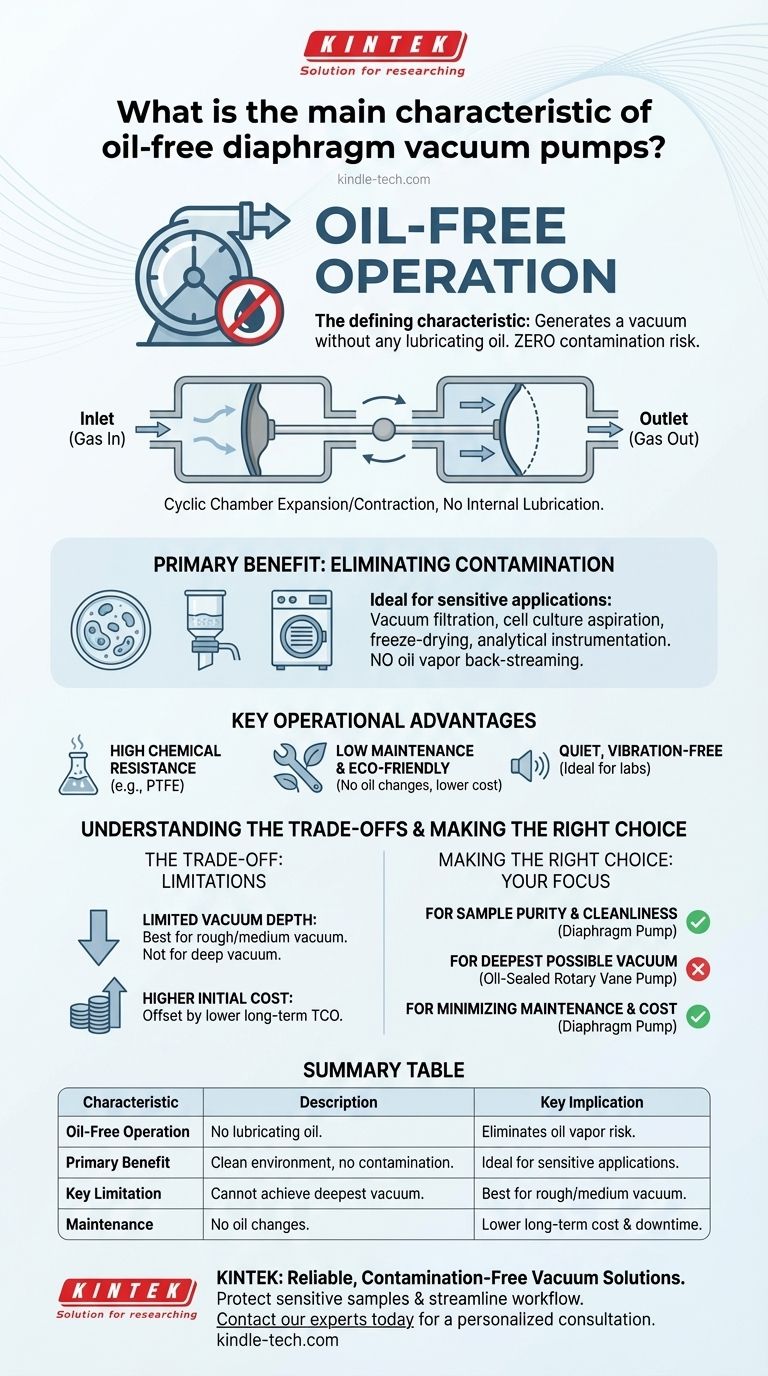

La característica definitoria de una bomba de vacío de membrana sin aceite es su capacidad para generar vacío sin ningún aceite lubricante. Este funcionamiento "seco" es la fuente de sus ventajas principales y de sus limitaciones clave, lo que la hace ideal para aplicaciones donde mantener un entorno limpio y no contaminado es innegociable.

La decisión de utilizar una bomba de membrana es una elección estratégica para la pureza de la muestra y el bajo mantenimiento, por encima de la consecución de los niveles de vacío más profundos absolutos. Comprender este compromiso fundamental es la clave para seleccionar la herramienta adecuada para su trabajo.

El Principio de Funcionamiento Sin Aceite

En esencia, una bomba de membrana es una bomba de desplazamiento positivo. Utiliza una membrana flexible, impulsada por una biela, para expandir y contraer cíclicamente una cámara, moviendo el gas desde la entrada hasta la salida sin ninguna lubricación interna.

El Beneficio Principal: Eliminación de la Contaminación

Dado que no hay aceite, existe un riesgo nulo de retroflujo de vapor de aceite hacia su cámara o proceso de vacío. Esto elimina por completo la posibilidad de contaminar muestras sensibles, un factor crítico en muchas aplicaciones científicas y de fabricación.

Aplicaciones Ideales para la Limpieza

Esta naturaleza libre de aceite convierte a las bombas de membrana en la opción estándar para procesos que no pueden tolerar impurezas. Los usos comunes incluyen la filtración por vacío, la aspiración de cultivos celulares, la liofilización y el movimiento de gases en instrumentación analítica.

Ventajas Operativas Clave

Más allá de la limpieza, el diseño sin aceite ofrece varios beneficios prácticos que afectan el flujo de trabajo del laboratorio y los costos operativos.

Alta Resistencia Química

Muchas bombas de membrana están construidas con materiales como PTFE, lo que las hace altamente resistentes a la corrosión. Esto les permite manejar vapores viscosos, ácidos y agresivos comunes en entornos de producción química, cosmética y alimentaria.

Bajo Mantenimiento e Impacto Ambiental

La ausencia de aceite elimina la tarea de mantenimiento más común: los cambios de aceite. Esto no solo reduce el tiempo de inactividad y los costos de servicio, sino que también elimina la necesidad de manipular y desechar aceite de bomba contaminado, lo que la convierte en una opción más respetuosa con el medio ambiente.

Funcionamiento Silencioso y Sin Vibraciones

Diseñadas para entornos de laboratorio, estas bombas suelen funcionar de manera muy silenciosa y con vibraciones mínimas. Esto las convierte en una excelente opción para espacios de trabajo compartidos donde el ruido puede ser una distracción significativa.

Comprender las Compensaciones

Si bien los beneficios son significativos, el diseño sin aceite conlleva limitaciones inherentes que debe considerar. Elegir una bomba de membrana significa aceptar una compensación entre la limpieza y la potencia de vacío final.

Profundidad de Vacío Limitada

La limitación principal de una bomba de membrana es su vacío máximo alcanzable. No puede alcanzar los niveles de vacío profundo de una bomba de paletas rotativas selladas con aceite. Son más adecuadas para aplicaciones de vacío bajo a medio.

Costo Inicial de Compra Más Alto

Generalmente, una bomba de membrana tendrá un precio de compra inicial más alto en comparación con una bomba de paletas rotativas con un caudal similar. Sin embargo, esto a menudo se compensa con un costo total de propiedad más bajo debido al mantenimiento reducido y la ausencia de costos de aceite.

Consideraciones de la Curva de Rendimiento

Al seleccionar una bomba, debe evaluar su curva de rendimiento, que muestra la relación entre su caudal y el nivel de vacío. La eficacia de una bomba puede disminuir significativamente a medida que se acerca a su vacío máximo, por lo que es crucial elegir un modelo que funcione de manera eficiente a su presión objetivo.

Tomar la Decisión Correcta para su Aplicación

Su decisión final debe guiarse por las demandas específicas de su experimento o proceso. La bomba "mejor" es aquella que se alinea con su objetivo principal.

- Si su enfoque principal es la pureza de la muestra y un entorno limpio: La bomba de membrana sin aceite es la opción definitiva para prevenir la contaminación.

- Si su enfoque principal es lograr el vacío más profundo posible: Una bomba de paletas rotativas sellada con aceite es probablemente la herramienta necesaria para el trabajo.

- Si su enfoque principal es minimizar el mantenimiento y los costos de por vida: El diseño sin aceite y de bajo mantenimiento de una bomba de membrana ofrece una clara ventaja a largo plazo.

En última instancia, seleccionar la tecnología de vacío correcta se trata de alinear las características inherentes de la bomba con las necesidades innegociables de su trabajo.

Tabla Resumen:

| Característica | Descripción | Implicación Clave |

|---|---|---|

| Funcionamiento Sin Aceite | Genera vacío sin aceite lubricante. | Elimina el riesgo de contaminación de la muestra por vapor de aceite. |

| Beneficio Principal | Mantiene un entorno limpio y no contaminado. | Ideal para aplicaciones sensibles (p. ej., cultivo celular, instrumentación analítica). |

| Limitación Clave | No puede alcanzar los niveles de vacío más profundos de las bombas selladas con aceite. | Mejor para aplicaciones de vacío bajo a medio. |

| Mantenimiento | No requiere cambios de aceite. | Menor costo total de propiedad a largo plazo y tiempo de inactividad reducido. |

¿Necesita un vacío fiable y libre de contaminación para su laboratorio?

Las bombas de vacío de membrana sin aceite de KINTEK están diseñadas para proteger sus muestras sensibles y optimizar su flujo de trabajo. Al eliminar el aceite, le ayudamos a prevenir la contaminación en aplicaciones como la filtración por vacío, la liofilización y el cultivo celular, al tiempo que reducimos significativamente el tiempo y los costos de mantenimiento.

Permítanos ayudarle a seleccionar la bomba perfecta para sus necesidades específicas. Póngase en contacto con nuestros expertos hoy mismo para una consulta personalizada y descubra la diferencia KINTEK en rendimiento y fiabilidad de laboratorio.

Guía Visual

Productos relacionados

- Bomba de vacío de diafragma sin aceite para uso en laboratorio e industrial

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

- Bomba de vacío de paletas rotativas de laboratorio para uso en laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

La gente también pregunta

- ¿Qué factores deben considerarse al elegir una bomba de vacío para uso en laboratorio? Adapte la elección a las necesidades de su laboratorio

- ¿Qué tipos de gases puede manejar una bomba de vacío de circulación de agua? Maneje de forma segura gases inflamables, condensables y sucios

- ¿Cómo difiere el funcionamiento de las bombas de vacío de membrana sin aceite de las bombas convencionales? Una guía sobre vacío limpio frente a vacío profundo

- ¿Qué es una bomba de vacío de diafragma sin aceite? La guía definitiva para un vacío limpio y de bajo mantenimiento

- ¿Qué factores deben considerarse al seleccionar una bomba de vacío de diafragma sin aceite? Una guía para un rendimiento y una longevidad óptimos