En esencia, las cerámicas dentales son materiales inorgánicos no metálicos, principalmente a base de silicato, que se forman calentando minerales a temperaturas extremas en un proceso conocido como sinterización. Su característica definitoria es una dualidad: poseen una resistencia a la compresión excepcional, lo que las hace ideales para resistir las fuerzas de masticación, pero exhiben una resistencia a la tracción muy baja y son inherentemente frágiles. Esto significa que pueden fracturarse repentinamente cuando se someten a tensiones de flexión o tracción.

El desafío fundamental y la genialidad de la odontología moderna radican en aprovechar las propiedades únicas de las cerámicas. Su estructura atómica proporciona una estética y dureza inigualables, pero también crea una fragilidad inherente que debe gestionarse mediante una aplicación clínica precisa.

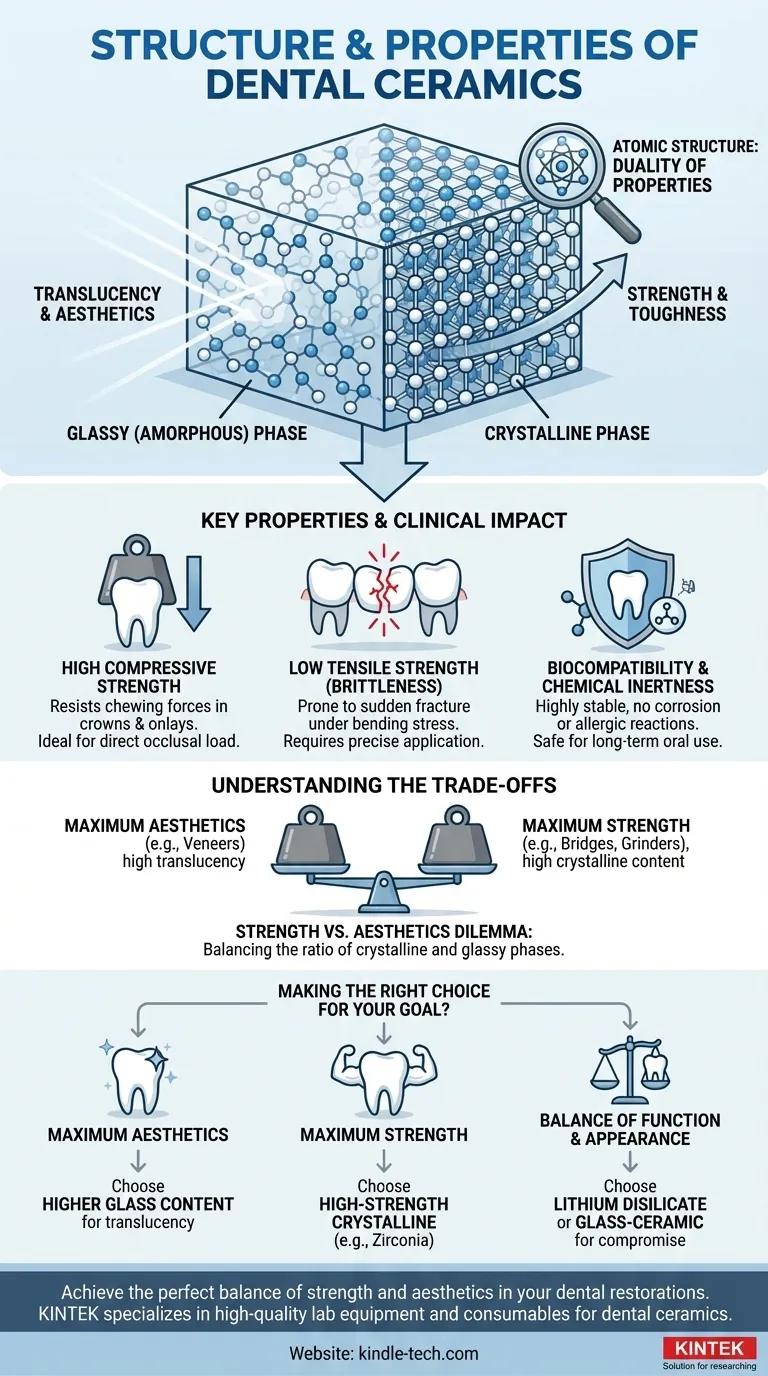

La base atómica de las propiedades cerámicas

Para comprender cómo se comportan las cerámicas en la boca, primero debemos observar su estructura interna. A diferencia de los metales, que tienen una red cristalina simple y uniforme, las cerámicas suelen ser un compuesto de dos fases distintas.

Las fases vítrea y cristalina

La mayoría de las cerámicas dentales contienen una fase vítrea (amorfa) y una fase cristalina. La fase vítrea consiste en una red desordenada de átomos, lo que permite el paso de la luz, proporcionando la translucidez crucial y el atractivo estético del material.

La fase cristalina consiste en átomos dispuestos en una red altamente ordenada y repetitiva. Estos cristales actúan como un relleno de refuerzo dentro de la matriz vítrea, interrumpiendo la propagación de grietas y aumentando significativamente la resistencia y tenacidad general del material.

Enlaces fuertes, plasticidad limitada

Los átomos dentro de ambas fases están unidos por enlaces iónicos y covalentes extremadamente fuertes. Estos potentes enlaces son los que otorgan a las cerámicas su alta dureza, estabilidad química y resistencia a la compresión.

Sin embargo, estos enlaces también son rígidos. No permiten el deslizamiento atómico que ocurre en los metales cuando se doblan. En lugar de deformarse, los enlaces se rompen, se propaga una grieta y el material se fractura. Esto explica su fragilidad fundamental.

Propiedades clave y su impacto clínico

La estructura atómica única de las cerámicas se traduce directamente en un conjunto de propiedades que definen su uso en la odontología restauradora.

Alta resistencia a la compresión

Esta es la mayor ventaja de las cerámicas dentales. Son excepcionalmente resistentes a ser trituradas, razón por la cual funcionan tan bien bajo las fuerzas directas de masticación experimentadas por coronas y onlays.

Baja resistencia a la tracción (Fragilidad)

Esta es su principal debilidad. Cuando una restauración cerámica se flexiona o se tira, las fuerzas de tracción se concentran en las puntas de los defectos superficiales microscópicos. Debido a que el material no puede deformarse para distribuir esta tensión, una grieta puede propagarse rápidamente, lo que lleva a una fractura completa y catastrófica.

Biocompatibilidad e inercia química

Las cerámicas son altamente estables y no se corroen ni liberan iones en el entorno oral. Esto las convierte en uno de los materiales más biocompatibles disponibles, con prácticamente ningún riesgo de reacciones alérgicas o tóxicas.

Estética superior

La capacidad de controlar la proporción de vidrio a cristales permite a los fabricantes crear materiales que imitan el color, la translucidez y la fluorescencia del esmalte natural con una fidelidad inigualable. Esto las convierte en el material principal para restauraciones muy visibles.

Comprender las compensaciones inherentes

Seleccionar y utilizar una cerámica dental con éxito requiere una comprensión clara de sus compromisos incorporados. Cada decisión clínica implica equilibrar propiedades en competencia.

El dilema de la resistencia frente a la estética

Este es el compromiso clásico. Aumentar la cantidad y densidad de la fase cristalina (como en la zirconia) mejora drásticamente la resistencia, pero hace que el material sea más opaco, reduciendo su potencial estético.

Por el contrario, las cerámicas con una mayor proporción de la fase vítrea (como en la porcelana feldespática) son más translúcidas y realistas, pero son significativamente más débiles y más propensas a fracturarse.

El riesgo de fallo catastrófico

A diferencia de una aleación metálica que puede doblarse o deformarse bajo una carga excesiva, una restauración cerámica fallará de forma repentina y completa una vez que se supere su tenacidad a la fractura. Esto otorga una inmensa importancia a la preparación dental adecuada, el ajuste preciso y el manejo cuidadoso de la mordida del paciente para minimizar el estrés de tracción en el material.

Tomar la decisión correcta para su objetivo

La cerámica ideal es siempre la que satisface las demandas específicas de la situación clínica. Su decisión debe guiarse por el objetivo principal de la restauración.

- Si su enfoque principal es la estética máxima (por ejemplo, carillas anteriores): Elija una cerámica con un mayor contenido de vidrio que priorice la translucidez y la transmisión de la luz.

- Si su enfoque principal es la resistencia máxima (por ejemplo, puentes posteriores o coronas en un paciente con fuerte bruxismo): Elija una cerámica predominantemente cristalina y de alta resistencia, como la zirconia, que pueda soportar inmensas fuerzas oclusales.

- Si su enfoque principal es un equilibrio entre función y apariencia (por ejemplo, una corona de molar única): Los materiales modernos de disilicato de litio o vitrocerámica ofrecen un excelente compromiso, proporcionando buena resistencia sin sacrificar la estética.

En última instancia, dominar las cerámicas dentales significa aprovechar su inmensa resistencia a la compresión mientras se las protege meticulosamente de su fragilidad inherente.

Tabla de resumen:

| Propiedad | Impacto clínico | Característica clave |

|---|---|---|

| Alta resistencia a la compresión | Resiste las fuerzas de masticación en coronas y onlays. | Ideal para carga oclusal directa. |

| Baja resistencia a la tracción (Frágil) | Propenso a fracturas repentinas bajo tensión de flexión. | Requiere una aplicación clínica precisa. |

| Biocompatibilidad e inercia química | Altamente estable, sin corrosión ni reacciones alérgicas. | Seguro para uso oral a largo plazo. |

| Estética superior | Imita la translucidez y el color del esmalte natural. | Opción principal para restauraciones visibles. |

¿Listo para lograr el equilibrio perfecto entre resistencia y estética en sus restauraciones dentales? KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para cerámicas dentales, ayudándole a dominar la selección y fabricación de materiales para resultados clínicos superiores. Contacte con nuestros expertos hoy mismo a través de nuestro Formulario de Contacto para descubrir cómo nuestras soluciones pueden mejorar la precisión y eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Bola de cerámica de circonio mecanizada de precisión para cerámica fina avanzada de ingeniería

- Placas Cerámicas Especiales de Alúmina Zirconia Hechas a Medida para la Ingeniería Avanzada de Procesamiento de Cerámicas Finas

- Placa de alúmina Al2O3 resistente al desgaste a alta temperatura para cerámica fina avanzada de ingeniería

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

- Compuesto cerámico de nitruro de boro conductor BN para aplicaciones avanzadas

La gente también pregunta

- ¿Cuál es una práctica de mantenimiento recomendada para los hornos cerámicos modernos? Priorizar las actualizaciones de firmware para un rendimiento óptimo

- ¿Cuáles son algunas características comunes de los hornos de prensado dental modernos? Aumente la eficiencia del laboratorio con tecnología inteligente

- ¿Cuáles son los diferentes tipos de sistemas de calibración de temperatura utilizados en los hornos de porcelana? Garantice la precisión para cada tipo de cerámica

- ¿Qué es un horno de desencerado dental? Una herramienta de precisión para restauraciones dentales impecables

- ¿Cuál es la cerámica dental más resistente? La zirconia lidera en resistencia, ¿pero es adecuada para su caso?

- ¿Cuál es la temperatura de sinterización de la zirconia dental? Logre la máxima resistencia y estética

- ¿Cuál es el uso de la porcelana en odontología? Logre restauraciones dentales duraderas y de aspecto natural

- ¿Cuánto calor se necesita para hacer porcelana? Es más que solo temperatura