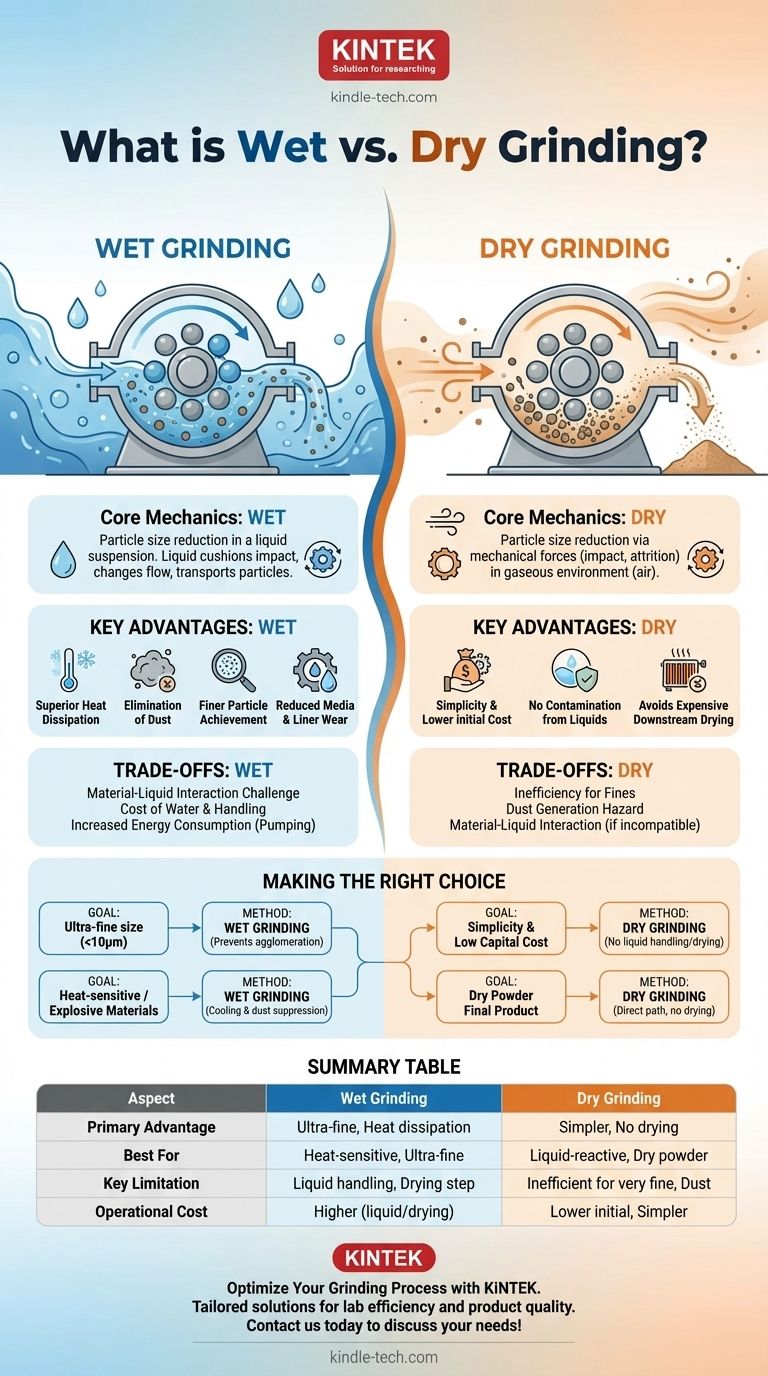

En el procesamiento de materiales, la molienda húmeda es el método para reducir el tamaño de las partículas de un material sólido mientras está suspendido en un líquido, típicamente agua. Por el contrario, la molienda seca es el proceso de reducción del tamaño de las partículas sin el uso de ningún líquido, basándose únicamente en fuerzas mecánicas en un ambiente gaseoso, generalmente aire. La elección entre ambos es una decisión de ingeniería crítica con importantes consecuencias posteriores.

La elección fundamental entre la molienda húmeda y la seca no se trata de cuál es universalmente superior, sino de qué método se alinea con las propiedades de su material, el tamaño de partícula objetivo y sus limitaciones operativas. La molienda húmeda sobresale en la producción de partículas ultrafinas y consistentes, mientras que la molienda seca ofrece simplicidad y menores costos de procesamiento.

La Mecánica Central de Cada Método

Para comprender las aplicaciones, primero debemos entender las diferencias fundamentales en cómo funciona cada proceso. Esta distinción va mucho más allá de la mera presencia de un líquido.

Cómo Funciona la Molienda Seca

La molienda seca es un proceso de conminución (reducción del tamaño de las partículas) impulsado por fuerzas mecánicas como impacto, atrición y compresión en ausencia de un líquido.

El material se introduce en un molino, como un molino de bolas o un molino de martillos, donde los medios de molienda o los componentes internos rompen las partículas. Este método es sencillo y evita la complejidad de manipular lodos.

Cómo Funciona la Molienda Húmeda

La molienda húmeda implica la creación de una lechada mezclando el material sólido con un líquido, a menudo agua o un solvente, antes de introducirlo en un molino.

El líquido cumple múltiples propósitos. Amortigua las fuerzas de impacto, cambia las características de flujo del material dentro del molino y actúa como medio de transporte para las partículas.

Ventajas Clave de la Molienda Húmeda

La introducción de un medio líquido proporciona varias ventajas técnicas distintas que lo convierten en la opción requerida para muchas aplicaciones avanzadas.

Disipación de Calor Superior

La molienda genera una cantidad significativa de calor debido a la fricción. El líquido en la molienda húmeda es un excelente refrigerante, absorbiendo y disipando este calor, lo cual es crítico para procesar materiales sensibles al calor que de otro modo podrían derretirse o degradarse químicamente.

Eliminación de Polvo

La molienda seca, especialmente de materiales finos, puede crear polvo peligroso en el aire. La molienda húmeda elimina completamente este problema, lo que lleva a un ambiente de trabajo más seguro y previene la pérdida de producto en los sistemas de recolección de polvo.

Logro de Partículas Más Finas

Para producir partículas ultrafinas (en el rango de micras o submicras), la molienda húmeda es casi siempre superior. El medio líquido evita que las partículas finas se agrupen nuevamente, un fenómeno conocido como aglomeración, que a menudo limita la eficacia de la molienda seca.

Reducción del Desgaste de los Medios y del Revestimiento

El líquido actúa como lubricante entre los medios de molienda (por ejemplo, bolas de acero o cerámica) y el revestimiento del molino, reduciendo la tasa de desgaste y disminuyendo los costos operativos a largo plazo.

Ventajas Clave de la Molienda Seca

A pesar de los beneficios técnicos de la molienda húmeda, la molienda seca sigue siendo ampliamente utilizada debido a sus importantes ventajas prácticas y económicas.

Simplicidad y Menor Costo Inicial

Los sistemas de molienda seca son mecánicamente más simples. No requieren las bombas, tanques, sellos e infraestructura de manejo de líquidos asociados con la molienda húmeda, lo que resulta en una menor inversión de capital.

Sin Contaminación por Líquidos

El proceso es puro. Para materiales que reaccionarían, se disolverían o se contaminarían con un líquido, la molienda seca es la única opción viable.

Evita el Costoso Secado Posterior

Quizás la ventaja más significativa es la eliminación del procesamiento posterior. Si el producto final debe ser un polvo seco, la molienda húmeda requiere un paso de secado costoso y que consume mucha energía, que la molienda seca evita por completo.

Comprendiendo las Ventajas y Desventajas y las Limitaciones

Elegir un método requiere una evaluación objetiva de sus desafíos inherentes. Ningún proceso está exento de sus inconvenientes.

El Desafío de la Interacción Material-Líquido

La principal limitación de la molienda húmeda es la compatibilidad química. Si su material es soluble en el líquido de molienda o reacciona con él, el proceso no es factible.

El Costo Oculto del Agua

Para la molienda húmeda, el líquido no es gratuito. Requiere manipulación, posible tratamiento antes de su uso y, a menudo, una costosa eliminación o reciclaje, lo que añade complejidad y gastos operativos.

La Ineficiencia de la Molienda Seca para Finos

La principal limitación de la molienda seca es su ineficiencia en tamaños muy finos. A medida que las partículas se hacen más pequeñas, las fuerzas de atracción hacen que se aglomeren y se adhieran a los medios de molienda, reduciendo severamente la eficiencia del proceso.

Mayor Consumo de Energía en la Molienda Húmeda

Si bien puede ser más eficiente en la producción de partículas finas, el consumo total de energía de un circuito de molienda húmeda, especialmente al considerar el bombeo de la lechada, a veces puede ser mayor que un proceso de molienda seca comparable para objetivos más gruesos.

Tomando la Decisión Correcta para su Objetivo

Su decisión debe estar impulsada por una clara comprensión de su objetivo final. La elección óptima es la que mejor se adapta a la especificación de su producto final y a la realidad operativa.

- Si su enfoque principal es lograr el tamaño de partícula más fino posible (<10 micras): La molienda húmeda es casi siempre la elección correcta, ya que previene la aglomeración y permite una molienda fina más eficiente.

- Si su enfoque principal es la simplicidad del proceso y la minimización de la inversión de capital: La molienda seca es la clara ganadora, ya que elimina todo el circuito de manejo de líquidos y secado.

- Si está procesando materiales sensibles al calor o potencialmente explosivos: La molienda húmeda proporciona enfriamiento esencial y supresión de polvo, lo que la convierte en la opción más segura y efectiva.

- Si su producto final debe ser absolutamente un polvo seco y no puede contaminarse: La molienda seca es el camino más directo y lógico, evitando cualquier riesgo de interacción con líquidos o el alto costo del secado.

En última instancia, comprender la física fundamental de cada proceso transforma la elección de una suposición en una decisión de ingeniería estratégica.

Tabla Resumen:

| Aspecto | Molienda Húmeda | Molienda Seca |

|---|---|---|

| Ventaja Principal | Produce partículas ultrafinas; excelente disipación de calor | Configuración más simple; no requiere secado posterior |

| Mejor Para | Materiales sensibles al calor; tamaños de partícula ultrafinos | Materiales que reaccionan con líquidos; productos finales en polvo seco |

| Limitación Clave | Requiere manejo de líquidos y posible paso de secado | Ineficiente para partículas muy finas; generación de polvo |

| Costo Operativo | Mayor debido al manejo de líquidos y secado | Menor costo inicial; operación más simple |

Optimice su Proceso de Molienda con KINTEK

Ya sea que esté procesando materiales sensibles al calor o requiera partículas ultrafinas, seleccionar el método de molienda adecuado es crucial para la eficiencia y la calidad del producto de su laboratorio. KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo soluciones personalizadas para todas sus necesidades de molienda.

Contáctenos hoy para discutir cómo nuestra experiencia puede ayudarle a lograr una reducción superior del tamaño de las partículas y mejorar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Por qué es necesario utilizar recipientes de molienda de bolas de zirconio y medios de molienda durante la preparación de polvos cerámicos compuestos de carburo de silicio (SiC)/alúmina reforzada con zirconio (ZTA)?

- ¿Por qué se prefieren los molinos y bolas de carburo de tungsteno para polvos cerámicos de litio de alta pureza? Garantice la máxima pureza.

- ¿Cuál es el beneficio de usar frascos y bolas de carburo de tungsteno (WC) para molienda? Lograr una alta eficiencia de molienda de alta energía

- ¿Por qué se recomiendan los tarros de molienda y las bolas de molienda de zirconia (ZrO2) para el procesamiento de electrolitos de sulfuro como el Li6PS5Cl?

- ¿En qué principio se basa el molino de bolas? Impacto y Atrito para una molienda eficiente