En su esencia, la Deposición Química de Vapor (CVD) es un proceso de fabricación definido por los materiales que transforma. El proceso utiliza compuestos químicos volátiles, conocidos como precursores, que se introducen en una cámara de vacío en forma de gas. Estos precursores reaccionan y se descomponen en una superficie calentada, o sustrato, dejando una película delgada sólida de alta pureza del material deseado.

La elección de los materiales en CVD es una decisión estratégica que dicta todo el proceso. El químico precursor, la base del sustrato y el método CVD específico (por ejemplo, térmico o basado en plasma) son variables interconectadas que determinan las propiedades finales de la capa depositada.

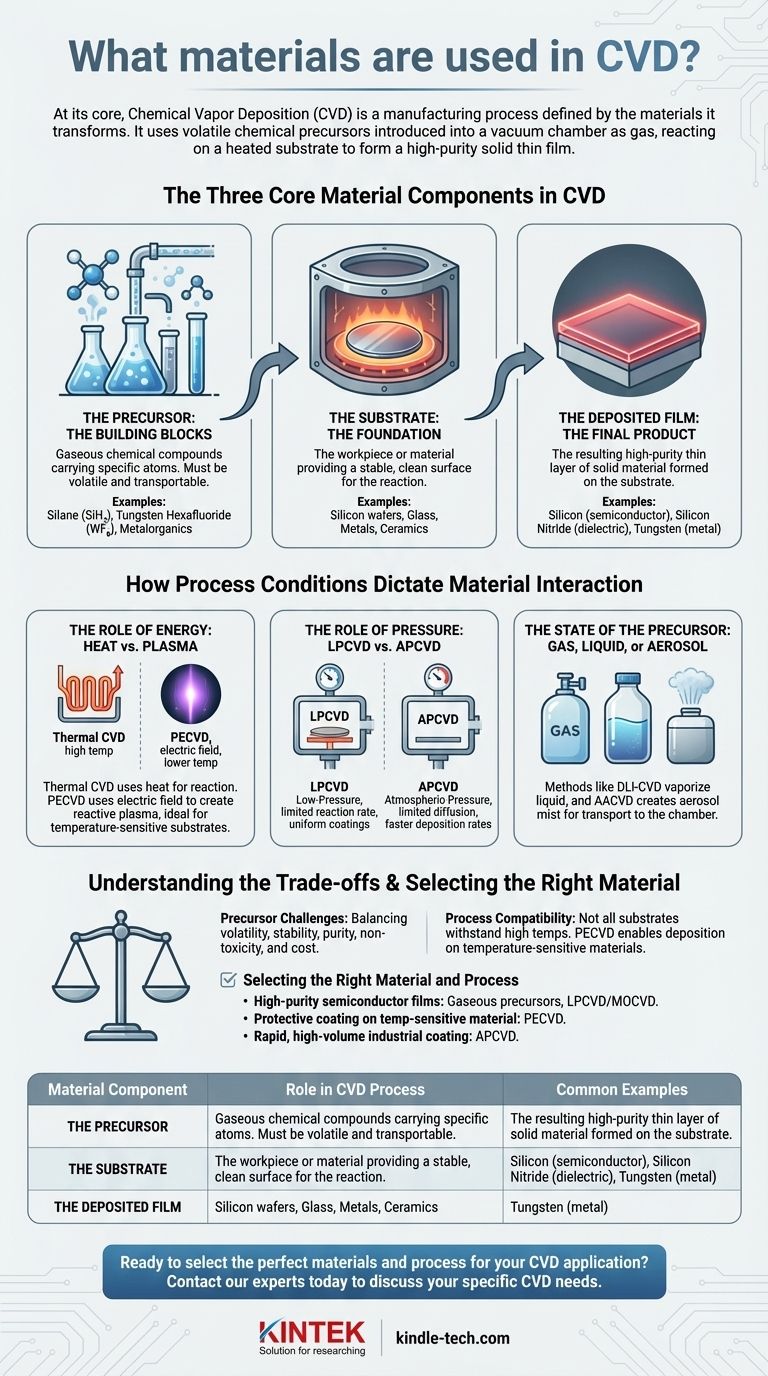

Los tres componentes materiales principales en CVD

Para comprender la CVD, primero debe comprender los tres materiales clave involucrados en cada deposición.

El sustrato: La base

El sustrato es la pieza de trabajo o material sobre el cual se deposita la película delgada. Su función principal es proporcionar una superficie estable y limpia para que ocurra la reacción química.

La elección del sustrato es crítica, ya que debe ser capaz de soportar la temperatura y el ambiente químico del proceso CVD. Los sustratos comunes incluyen obleas de silicio, vidrio, metales y cerámicas.

El precursor: Los bloques de construcción

Los precursores son los compuestos químicos gaseosos que transportan los átomos específicos que desea depositar. Son los bloques de construcción fundamentales de la película final.

Estos materiales deben ser lo suficientemente volátiles para ser transportados en estado gaseoso, pero lo suficientemente estables como para no descomponerse antes de llegar al sustrato. Pueden obtenerse de gases, líquidos vaporizados o sólidos sublimados.

La película depositada: El producto final

La película depositada es la capa delgada resultante de material sólido formada en el sustrato. Las propiedades de esta película son el objetivo principal del proceso.

El tipo de película puede ser cualquier cosa, desde un semiconductor (como el silicio), un aislante dieléctrico (como el nitruro de silicio) o un metal conductor (como el tungsteno), dependiendo completamente de los químicos precursores utilizados.

Cómo las condiciones del proceso dictan la interacción de los materiales

El tipo específico de proceso CVD utilizado se elige en función de las propiedades del precursor y los materiales del sustrato. Las referencias destacan varias variables clave del proceso que controlan cómo interactúan estos materiales.

El papel de la energía: Calor vs. Plasma

Una reacción química requiere energía. En la CVD térmica, esta energía se suministra calentando el sustrato a temperaturas muy altas, lo que hace que los gases precursores reaccionen y depositen material.

En la CVD asistida por plasma (PECVD), esta energía se suministra mediante un campo eléctrico que enciende un plasma. Este plasma crea especies químicas altamente reactivas sin requerir temperaturas extremadamente altas, lo que lo hace ideal para sustratos sensibles a la temperatura.

El papel de la presión: LPCVD vs. APCVD

La presión controla cómo las moléculas de gas precursor viajan a la superficie del sustrato.

En la CVD de baja presión (LPCVD), la reacción está limitada por la velocidad de la reacción química en la propia superficie. Esto da como resultado recubrimientos altamente uniformes y conformes.

En la CVD a presión atmosférica (APCVD), la cámara está a presión normal. Aquí, el proceso está limitado por la rapidez con la que el gas puede difundirse a la superficie (transferencia de masa), lo que permite tasas de deposición mucho más rápidas.

El estado del precursor: Gas, líquido o aerosol

Aunque muchos precursores son gases a temperatura ambiente, otros son líquidos o sólidos. Métodos como la Inyección Directa de Líquido (DLI-CVD) vaporizan un precursor líquido justo antes de que entre en la cámara.

De manera similar, la CVD asistida por aerosol (AACVD) disuelve el precursor en un solvente y crea una fina niebla, o aerosol, que luego se transporta a la cámara de reacción.

Comprendiendo las compensaciones

La selección de los materiales y el proceso correctos implica equilibrar factores contrapuestos. Lo que funciona para una aplicación puede ser completamente inadecuado para otra.

Desafíos en la selección de precursores

El precursor ideal es altamente volátil, estable, puro, no tóxico y económico. En realidad, ningún precursor cumple todos estos criterios. Un químico altamente efectivo podría ser peligrosamente tóxico o prohibitivamente costoso, lo que obliga a un compromiso.

Compatibilidad de procesos y materiales

No todos los sustratos pueden sobrevivir a las altas temperaturas (a menudo >600°C) de la CVD térmica tradicional. Esta es la razón principal por la que se desarrollaron los métodos basados en plasma: para permitir la deposición de películas de alta calidad en materiales como los plásticos que de otro modo se derretirían.

Pureza y contaminación

La pureza de los gases precursores es primordial. Cualquier impureza dentro del suministro de precursores puede incorporarse directamente a la película final, comprometiendo potencialmente sus propiedades eléctricas, ópticas o mecánicas.

Selección del material y proceso adecuados

Su objetivo final determina la combinación óptima de materiales y condiciones de proceso.

- Si su enfoque principal son películas semiconductoras uniformes de alta pureza: Probablemente utilizará precursores gaseosos de alta pureza como silano u organometálicos en un sistema de CVD de baja presión (LPCVD) o CVD organometálica (MOCVD).

- Si su enfoque principal es depositar un recubrimiento protector sobre un material sensible a la temperatura: Debe considerar la CVD asistida por plasma (PECVD), que utiliza plasma para permitir reacciones a temperaturas mucho más bajas.

- Si su enfoque principal es el recubrimiento industrial rápido y de gran volumen: La CVD a presión atmosférica (APCVD) suele ser adecuada, ya que su naturaleza limitada por la transferencia de masa permite tasas de deposición más rápidas.

Comprender la interacción entre el precursor, el sustrato y la energía del proceso es clave para dominar la CVD en cualquier aplicación.

Tabla resumen:

| Componente Material | Función en el Proceso CVD | Ejemplos Comunes |

|---|---|---|

| Precursor | Compuesto químico gaseoso que transporta átomos para la deposición; el 'bloque de construcción'. | Silano (SiH₄), Hexafluoruro de Tungsteno (WF₆), Organometálicos |

| Sustrato | La base o pieza de trabajo sobre la que se deposita la película delgada. | Obleas de silicio, Vidrio, Metales, Cerámicas |

| Película Depositada | La capa sólida final de alta pureza formada en el sustrato. | Silicio (semiconductor), Nitruro de Silicio (dieléctrico), Tungsteno (metal) |

¿Listo para seleccionar los materiales y el proceso perfectos para su aplicación CVD?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles que necesita para dominar la Deposición Química de Vapor. Ya sea que esté desarrollando películas semiconductoras de alta pureza con LPCVD, recubriendo materiales sensibles a la temperatura con PECVD o escalando con APCVD, nuestra experiencia y productos respaldan su éxito.

Entendemos que la combinación correcta de precursor, sustrato y proceso es crítica. Permítanos ayudarle a lograr las películas delgadas precisas y de alta calidad que su investigación o producción demanda.

Contacte a nuestros expertos hoy para discutir sus necesidades específicas de CVD y descubra cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura