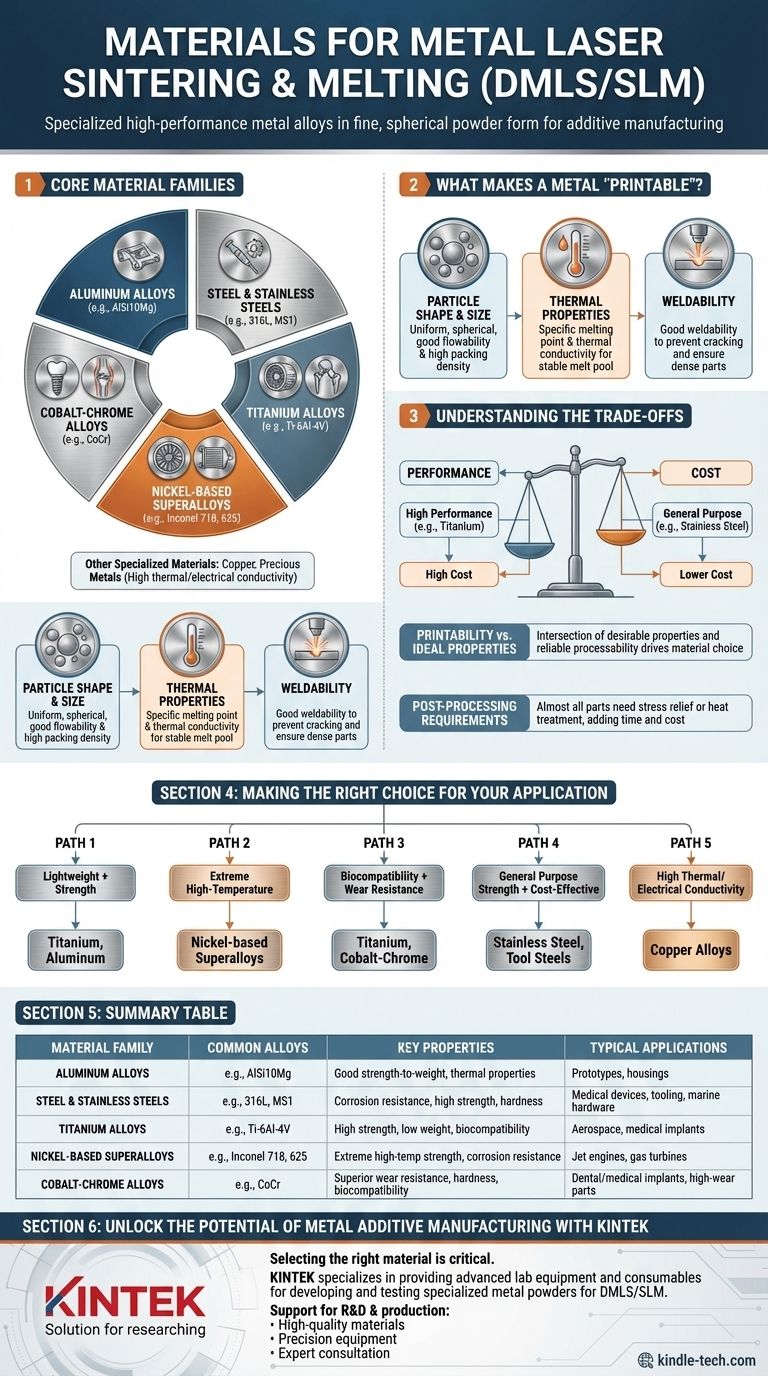

En resumen, se puede procesar una gama especializada de aleaciones metálicas de alto rendimiento utilizando tecnologías de fusión por lecho de polvo basadas en láser, como la sinterización selectiva directa de metales (DMLS) y la fusión selectiva por láser (SLM). Las familias de materiales más comunes incluyen grados específicos de aluminio, aceros inoxidables y para herramientas, aleaciones de titanio, superaleaciones a base de níquel y cobalto-cromo. La clave es que no son metales cualesquiera, sino polvos finos y esféricos diseñados específicamente para el proceso de impresión.

La elección del material para la fusión láser de metales no se trata solo de lo que es técnicamente posible, sino de un equilibrio crítico entre el rendimiento requerido de la pieza final —como resistencia, resistencia al calor o peso— y la procesabilidad y el costo del material.

Una nota sobre la terminología: DMLS vs. SLM

Aunque a menudo se usan indistintamente, la sinterización selectiva directa de metales (DMLS) y la fusión selectiva por láser (SLM) describen procesos dentro de la misma familia de fabricación aditiva de metales.

DMLS generalmente sinteriza el polvo, calentándolo hasta el punto en que las partículas se fusionan a nivel molecular, mientras que SLM utiliza un láser de mayor potencia para lograr una fusión completa. A efectos prácticos, ambos producen piezas metálicas densas y funcionales, y las opciones de materiales se superponen en gran medida.

Las familias de materiales principales

Los materiales disponibles están diseñados específicamente para industrias exigentes como la aeroespacial, la médica y la automotriz de alto rendimiento. Se eligen por su combinación única de propiedades mecánicas y su capacidad para ser procesados de manera confiable por un láser.

Aleaciones de Aluminio

El aluminio es apreciado por su baja densidad y su buena relación resistencia-peso. Es una opción común para aplicaciones de aligeramiento.

El aluminio más utilizado es el AlSi10Mg, una aleación que ofrece buena resistencia y propiedades térmicas y es relativamente fácil de procesar. Se utiliza frecuentemente para prototipos, carcasas y componentes automotrices.

Aceros y Aceros Inoxidables

Los aceros ofrecen un excelente equilibrio entre resistencia, dureza y rentabilidad, lo que los convierte en un material versátil de trabajo.

El Acero Inoxidable 316L es una opción predilecta por su excepcional resistencia a la corrosión y buena soldabilidad, ideal para dispositivos médicos, aplicaciones de grado alimenticio y herrajes marinos. El Acero Maraging (MS1) es un acero para herramientas conocido por su ultra alta resistencia y dureza después del tratamiento térmico, perfecto para utillajes, moldes y piezas mecánicas sometidas a altas tensiones.

Aleaciones de Titanio

El titanio es el material principal para aplicaciones que exigen alta resistencia, bajo peso y excelente biocompatibilidad.

El Titanio Ti-6Al-4V (Ti64) es la aleación de titanio impresa en 3D más común. Sus propiedades lo convierten en el estándar para componentes aeroespaciales de alto rendimiento e implantes médicos que salvan vidas, como articulaciones de cadera y jaulas de fusión espinal.

Superaleaciones a Base de Níquel

Estos materiales están diseñados para mantener una resistencia mecánica, resistencia a la corrosión y resistencia a la fluencia excepcionales a temperaturas extremadamente altas.

El Inconel 718 y el Inconel 625 son los actores dominantes. Son esenciales para piezas dentro de motores a reacción, turbinas de gas y otros entornos de alta temperatura y alta tensión.

Aleaciones de Cobalto-Cromo

El Cobalto-Cromo (CoCr) es conocido por su increíble resistencia al desgaste, dureza, resistencia a la corrosión y biocompatibilidad.

Es una opción líder para implantes médicos que enfrentan ciclos de alto desgaste, como implantes de rodilla y dentales, y también se puede utilizar en aplicaciones de ingeniería a alta temperatura.

Otros Materiales Especializados

La tecnología también es compatible con otros materiales de nicho, incluidos los metales preciosos como el oro y el platino para joyería, y cada vez más, las aleaciones de cobre para aplicaciones que requieren alta conductividad térmica y eléctrica, como intercambiadores de calor e inductores.

¿Qué hace que un polvo metálico sea "imprimible"?

No todos los metales se pueden convertir en polvo e imprimir con éxito. El material debe poseer características específicas para ser compatible con el proceso de fusión láser.

Forma y Tamaño de las Partículas

El polvo debe consistir en partículas uniformes y esféricas. Esta forma garantiza una buena fluidez para que la cuchilla recubridora pueda extender una capa lisa y uniforme sobre la placa de construcción. También permite una alta densidad de empaquetamiento, minimizando los vacíos en el lecho de polvo y dando como resultado una pieza final más densa.

Propiedades Térmicas

El punto de fusión y la conductividad térmica de un material son críticos. Los materiales con conductividad térmica extremadamente alta, como el cobre puro, pueden ser desafiantes porque la energía del láser se disipa demasiado rápido, lo que dificulta la formación de un baño de fusión estable.

Soldabilidad

En esencia, SLM/DMLS es un proceso de micro-soldadura. El material debe tener una buena soldabilidad. Los materiales propensos a agrietarse cuando se sueldan exhibirán los mismos defectos cuando se imprimen en 3D, lo que resultará en piezas fallidas. Esta es la razón por la cual se desarrollan y califican aleaciones específicas para el proceso.

Comprender las Compensaciones

Elegir un material es una decisión impulsada por el equilibrio de factores en competencia. Ser consciente de estas compensaciones es crucial para un proyecto exitoso.

Rendimiento vs. Costo

Existe una correlación directa entre el rendimiento del material y el costo. El acero inoxidable de uso general es relativamente económico, mientras que los materiales de alto rendimiento como el titanio y el Inconel son órdenes de magnitud más caros, tanto en el costo del polvo crudo como en el tiempo de procesamiento.

Imprimibilidad vs. Propiedades Ideales

A veces, el mejor material para una aplicación desde un punto de vista de ingeniería tradicional no es el más fácil de imprimir. La biblioteca de materiales disponible representa la intersección de propiedades deseables y procesabilidad confiable. Es por esto que se ve que aleaciones específicas como AlSi10Mg dominan sobre otras series de aluminio.

Requisitos de Post-Procesamiento

Las propiedades de una pieza "tal como se imprime" rara vez son sus propiedades finales. Casi todas las piezas impresas en 3D de metal requieren post-procesamiento. Esto incluye tratamientos térmicos como la liberación de tensiones para eliminar las tensiones internas acumuladas durante la impresión y tratamientos térmicos como el envejecimiento o el recocido en solución para lograr la resistencia y dureza final deseadas. Estos pasos añaden tiempo, costo y complejidad.

Tomar la Decisión Correcta para su Aplicación

Su selección final de material debe guiarse por el requisito principal de su componente.

- Si su enfoque principal es el aligeramiento con alta resistencia: Las aleaciones de titanio (Ti64) o las aleaciones de aluminio de alta resistencia son sus mejores candidatas.

- Si necesita un rendimiento extremo a alta temperatura: Las superaleaciones a base de níquel como Inconel 718 son el estándar de la industria.

- Si requiere biocompatibilidad y alta resistencia al desgaste: Busque aleaciones de titanio y cobalto-cromo para aplicaciones médicas y dentales.

- Si su prioridad es la resistencia de uso general y la rentabilidad: El acero inoxidable (316L) y los aceros para herramientas (MS1) ofrecen una solución robusta y versátil.

- Si necesita alta conductividad térmica o eléctrica: Las aleaciones de cobre son la opción emergente, aunque presentan desafíos de procesamiento únicos.

Comprender el panorama de los materiales disponibles y sus compensaciones inherentes es el primer paso para aprovechar con éxito la fabricación aditiva de metales para sus objetivos.

Tabla de Resumen:

| Familia de Materiales | Aleaciones Comunes | Propiedades Clave | Aplicaciones Típicas |

|---|---|---|---|

| Aleaciones de Aluminio | AlSi10Mg | Buena relación resistencia-peso, propiedades térmicas | Prototipos ligeros, carcasas, piezas automotrices |

| Aceros y Aceros Inoxidables | 316L, Acero Maraging (MS1) | Resistencia a la corrosión, alta resistencia, dureza | Dispositivos médicos, utillajes, moldes, herrajes marinos |

| Aleaciones de Titanio | Ti-6Al-4V (Ti64) | Alta resistencia, bajo peso, excelente biocompatibilidad | Componentes aeroespaciales, implantes médicos (caderas, jaulas espinales) |

| Superaleaciones a Base de Níquel | Inconel 718, Inconel 625 | Resistencia extrema a altas temperaturas, resistencia a la corrosión | Piezas de motores a reacción, turbinas de gas |

| Aleaciones de Cobalto-Cromo | CoCr | Resistencia superior al desgaste, dureza, biocompatibilidad | Implantes dentales y de rodilla, piezas de ingeniería de alto desgaste |

| Otros Materiales | Cobre, Metales Preciosos | Alta conductividad térmica/eléctrica | Intercambiadores de calor, joyería, inductores |

Desbloquee el Potencial de la Fabricación Aditiva de Metales con KINTEK

Seleccionar el material adecuado es fundamental para el éxito de su proyecto de impresión 3D de metales. Las aleaciones de alto rendimiento utilizadas en los procesos DMLS/SLM requieren experiencia específica para garantizar resultados óptimos.

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para desarrollar y probar estos polvos metálicos especializados. Ya sea que trabaje en la industria aeroespacial, médica o automotriz, apoyamos sus necesidades de I+D y producción con:

- Materiales de alta calidad para prototipado y pruebas.

- Equipos de precisión para analizar las características del polvo y las propiedades de las piezas.

- Consultoría experta para ayudarle a navegar la selección de materiales y la optimización de procesos.

Construyamos el futuro, capa por capa. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar sus capacidades de fabricación aditiva de metales.

Guía Visual

Productos relacionados

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Tamices de Laboratorio y Máquina Vibratoria Tamizadora

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Máquina de moldeo por inyección pequeña para uso en laboratorio

La gente también pregunta

- ¿Qué papel juegan los sistemas de pulido y rectificado de laboratorio en la nitruración? Garantice un acabado espejo superior y una penetración iónica

- ¿Cómo contribuye una prensa hidráulica de laboratorio a las pruebas MIC? Garantizar la precisión en especímenes de acero inoxidable

- ¿Qué es el proceso de montaje en metalurgia? Una guía para la preparación perfecta de muestras

- ¿Cuál es el procedimiento general y qué precauciones se deben tomar durante el proceso de pulido? Logre un acabado de electrodo impecable

- ¿Qué es una prensa de montaje en caliente? Control de precisión para metalurgia y ensamblaje electrónico