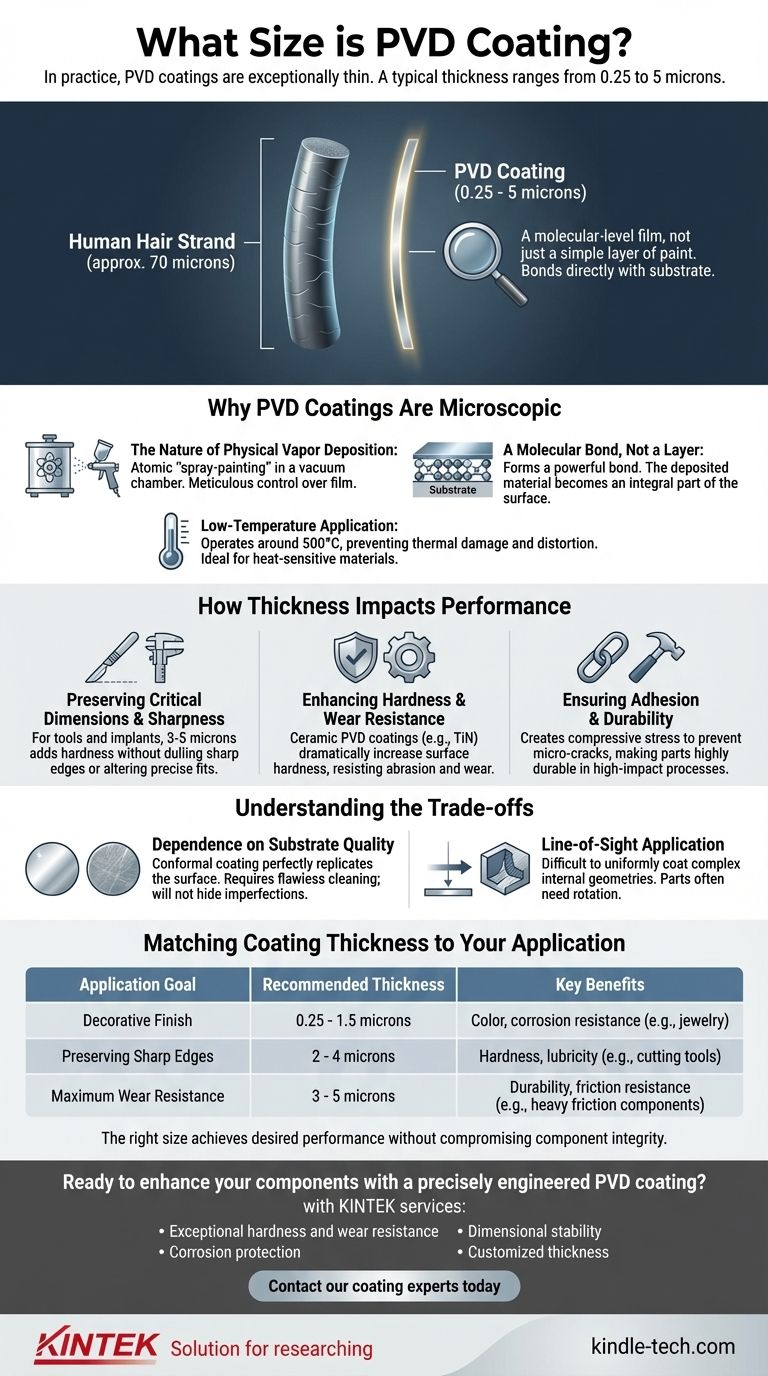

En la práctica, los recubrimientos PVD son excepcionalmente delgados. Un recubrimiento típico de Deposición Física de Vapor (PVD) tiene un espesor que oscila entre 0,25 y 5 micras (micrómetros). Más que una simple capa de pintura, esta es una película a nivel molecular que se adhiere directamente al material sustrato, alterando fundamentalmente sus propiedades superficiales mientras es casi imperceptiblemente delgada.

La naturaleza extremadamente delgada de un recubrimiento PVD no es una limitación, sino su ventaja definitoria. Esta capa microscópica mejora la dureza, la resistencia al desgaste y la estética a nivel molecular sin comprometer las dimensiones precisas ni los bordes afilados de la pieza subyacente.

Por qué los recubrimientos PVD son microscópicos

La delgadez de un recubrimiento PVD es un resultado directo del proceso altamente controlado utilizado para crearlo. Esto no es un recubrimiento que se aplica con brocha o por inmersión; se construye átomo por átomo.

La naturaleza de la Deposición Física de Vapor

PVD es un método de deposición al vacío donde un material sólido se vaporiza en una cámara de vacío y se deposita sobre un sustrato objetivo. Piense en ello como una forma de "pintura en aerosol" atómica.

El proceso permite un control meticuloso sobre la película final. Tecnologías clave como los sistemas de polarización pulsada y los objetivos de arco múltiple aseguran que el recubrimiento se aplique uniformemente con una fuerte adhesión.

Un enlace molecular, no una capa

A diferencia del plateado tradicional, el PVD forma un potente enlace molecular con el sustrato. El material depositado se convierte en una parte integral de la superficie del componente.

Por eso, una capa increíblemente delgada puede proporcionar un aumento tan drástico en la durabilidad: no solo está encima; está fusionada con el material subyacente.

Aplicación a baja temperatura

Los procesos PVD operan a temperaturas relativamente bajas (alrededor de 500 °C). Esto previene el daño térmico, la deformación o la distorsión que pueden ocurrir con métodos de recubrimiento a temperaturas más altas como la Deposición Química de Vapor (CVD).

Esto hace que el PVD sea ideal para recubrir materiales sensibles al calor o piezas terminadas con tolerancias dimensionales estrictas.

Cómo el espesor afecta el rendimiento

El espesor especificado de un recubrimiento PVD no es arbitrario. Está diseñado para equilibrar la durabilidad con los requisitos funcionales de la pieza.

Preservación de dimensiones críticas y nitidez

Para componentes como herramientas de corte, moldes de inyección o implantes médicos, incluso un pequeño cambio en la dimensión puede hacer que la pieza no sea útil.

Un recubrimiento PVD, típicamente entre 3 y 5 micras de espesor para herramientas, añade inmensa dureza y lubricidad sin desafilar un borde de corte afilado ni alterar los ajustes precisos.

Mejora de la dureza y la resistencia al desgaste

Incluso con solo unas pocas micras de espesor, un recubrimiento cerámico PVD (como el Nitruro de Titanio, o TiN) aumenta drásticamente la dureza superficial del metal subyacente.

Esto crea una superficie altamente resistente a la abrasión, la fricción y el desgaste. Para algunas aleaciones, incluso puede aumentar el límite de fatiga y la resistencia general de la pieza.

Garantizar la adhesión y la durabilidad

El proceso PVD crea tensión de compresión dentro de la capa de recubrimiento a medida que se enfría. Esta tensión interna ayuda a prevenir la formación y propagación de microfisuras.

Esta cualidad hace que las piezas recubiertas con PVD sean excepcionalmente duraderas en procesos de alto impacto o interrumpidos, como el fresado.

Comprensión de las compensaciones

Aunque es potente, el PVD no es una solución universal. Sus características crean limitaciones específicas que son fundamentales de entender.

Dependencia de la calidad del sustrato

Los recubrimientos PVD son conformados, lo que significa que replican perfectamente la superficie sobre la que se aplican. No son un relleno y no ocultarán arañazos, marcas de herramientas u otras imperfecciones.

Para un acabado de alta calidad, el sustrato debe pulirse e impecablemente limpio antes de entrar en la cámara de vacío.

Aplicación por línea de visión

El proceso PVD generalmente funciona en base a la línea de visión. El material vaporizado viaja en línea recta desde la fuente hasta el sustrato.

Esto dificulta recubrir uniformemente geometrías internas complejas o áreas profundamente empotradas. Las piezas a menudo deben rotarse en accesorios complejos para asegurar una cobertura uniforme.

Adaptar el espesor del recubrimiento a su aplicación

El espesor ideal depende completamente de su objetivo principal para el componente.

- Si su enfoque principal es un acabado decorativo: Un recubrimiento más delgado (0,25 a 1,5 micras) suele ser suficiente para lograr un color específico, como negro o azul, y proporcionar resistencia a la corrosión en artículos como joyas o herrajes arquitectónicos.

- Si su enfoque principal es preservar los bordes afilados: Un recubrimiento delgado a medio (2 a 4 micras) es ideal para herramientas de corte, cuchillas y moldes para obtener dureza y lubricidad sin desafilar el borde crítico.

- Si su enfoque principal es la máxima resistencia al desgaste: Un recubrimiento más grueso (3 a 5 micras) es mejor para componentes sometidos a fricción intensa o entornos hostiles, donde una ligera adición dimensional es aceptable.

En última instancia, el tamaño "correcto" para un recubrimiento PVD es aquel que logra el rendimiento deseado sin comprometer la integridad del componente.

Tabla de resumen:

| Objetivo de la aplicación | Espesor de recubrimiento recomendado | Beneficios clave |

|---|---|---|

| Acabado decorativo | 0,25 - 1,5 micras | Color, resistencia a la corrosión |

| Preservación de bordes afilados | 2 - 4 micras | Dureza, lubricidad |

| Máxima resistencia al desgaste | 3 - 5 micras | Durabilidad, resistencia a la fricción |

¿Listo para mejorar sus componentes con un recubrimiento PVD diseñado con precisión?

En KINTEK, nos especializamos en aplicar recubrimientos PVD de alto rendimiento a equipos de laboratorio, herramientas y componentes de precisión. Nuestros recubrimientos ofrecen:

- Dureza excepcional y resistencia al desgaste para una vida útil más larga

- Protección contra la corrosión para resistir entornos hostiles

- Estabilidad dimensional para preservar tolerancias críticas

- Espesor personalizado adaptado a sus necesidades de aplicación específicas

Ya sea que esté recubriendo herramientas de corte, instrumentos médicos o consumibles de laboratorio especializados, nuestras soluciones PVD pueden mejorar significativamente el rendimiento y la durabilidad.

Contacte hoy a nuestros expertos en recubrimientos para discutir cómo podemos optimizar sus componentes con nuestros servicios avanzados de recubrimiento PVD.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones