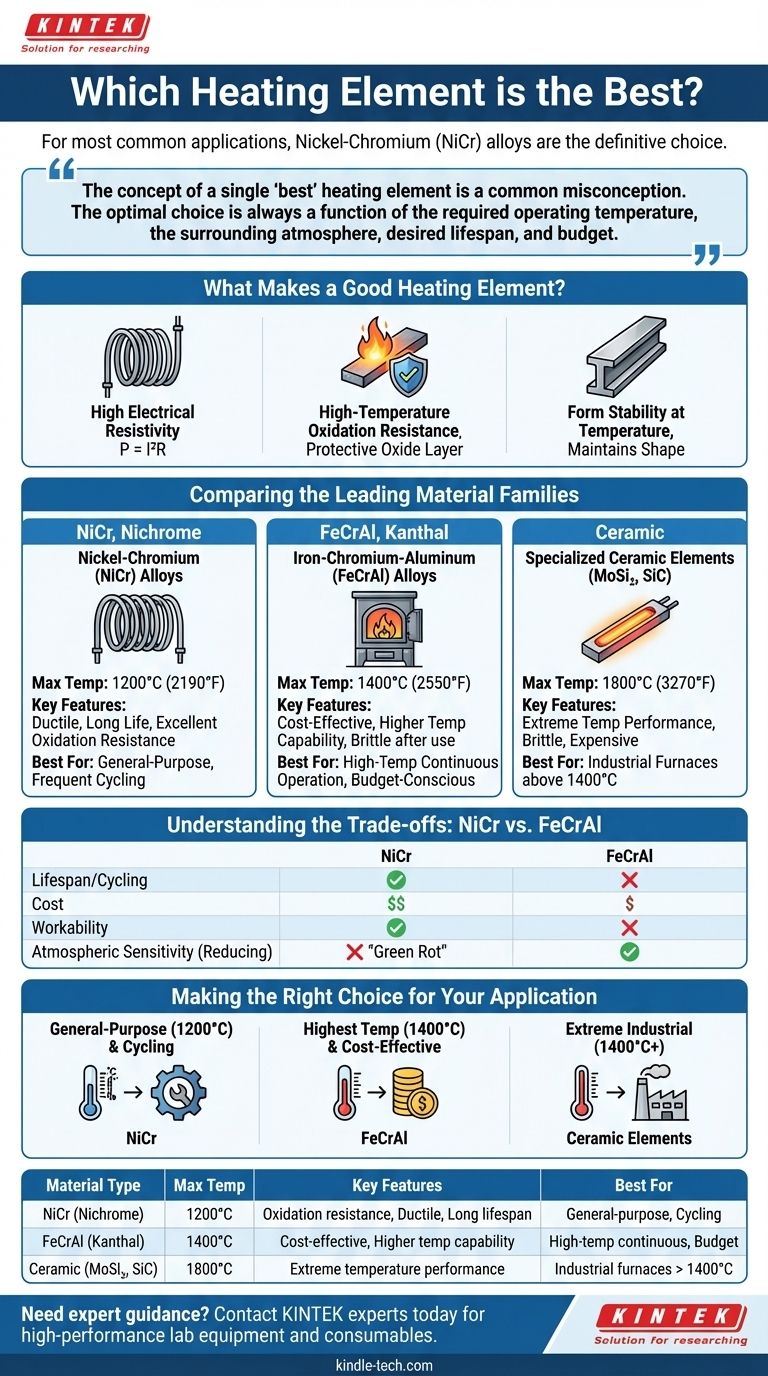

Para la mayoría de las aplicaciones comunes, las aleaciones de Níquel-Cromo (NiCr) son la elección definitiva para los elementos calefactores. Su alta resistencia eléctrica permite una generación eficiente de calor y, lo que es más importante, forman una capa protectora estable de óxido de cromo cuando se calientan. Esta capa evita que el metal subyacente se oxide y falle, otorgándole una vida útil larga y confiable.

El concepto de un único elemento calefactor "mejor" es una idea errónea común. La elección óptima siempre es una función de la temperatura de funcionamiento requerida, la atmósfera circundante, la vida útil deseada y el presupuesto. Comprender estas compensaciones es la clave para un diseño exitoso.

¿Qué hace que un elemento calefactor sea bueno?

Para seleccionar el material adecuado, primero debe comprender las propiedades fundamentales que rigen su rendimiento. La función de un elemento calefactor es convertir la energía eléctrica en calor de manera confiable y durante mucho tiempo, a menudo en condiciones extremas.

Alta resistividad eléctrica

Un material con alta resistencia genera un calor significativo con menos corriente, como lo describe la fórmula de potencia: P = I²R (Potencia = Corriente² x Resistencia). Esto permite elementos de un tamaño y forma prácticos; un material de baja resistencia necesitaría ser impracticamente largo o delgado para generar la misma cantidad de calor.

Resistencia a la oxidación a altas temperaturas

Esta es posiblemente la propiedad más crítica. Cuando se calientan en presencia de aire, los metales reaccionan con el oxígeno (se oxidan). Un buen material para elementos calefactores forma una capa de óxido delgada, adherente y protectora en su superficie. Esta capa actúa como una barrera, impidiendo que el oxígeno llegue al metal fresco que se encuentra debajo, lo que ralentiza drásticamente la degradación y el agotamiento.

Estabilidad de forma a la temperatura

El material no debe fundirse, ceder o volverse excesivamente quebradizo a la temperatura de funcionamiento prevista. Debe mantener su forma física e integridad estructural a través de miles de ciclos de calentamiento y enfriamiento.

Comparación de las principales familias de materiales

Aunque el NiCr es el caballo de batalla famoso, no es la única opción. Diferentes familias de materiales están optimizadas para diferentes rangos de rendimiento.

Aleaciones de Níquel-Cromo (NiCr)

A menudo conocida por el nombre comercial Nichrome, esta familia es el estándar de la industria por una razón. Las aleaciones de NiCr (típicamente 80% níquel, 20% cromo) son altamente dúctiles y mantienen bien su resistencia cuando están calientes. Su capa protectora de óxido de cromo les otorga una excelente vida útil en aplicaciones de hasta 1200°C (2190°F).

Aleaciones de Hierro-Cromo-Aluminio (FeCrAl)

Comúnmente conocidas por el nombre comercial Kanthal, estas aleaciones ofrecen una alternativa atractiva. Al reemplazar el costoso níquel con una base de hierro, las aleaciones de FeCrAl son más rentables. También forman una capa de óxido de aluminio, que tiene un punto de fusión más alto, lo que les permite ser utilizadas a temperaturas de hasta 1400°C (2550°F).

Elementos cerámicos especializados (MoSi₂, SiC)

Para hornos industriales extremos que operan por encima de 1400°C, las aleaciones metálicas ya no son adecuadas. Se utilizan materiales como el Disilicuro de Molibdeno (MoSi₂) y el Carburo de Silicio (SiC). Estos son elementos de base cerámica que pueden operar de manera confiable a temperaturas cercanas a los 1800°C (3270°F), pero son significativamente más frágiles y caros.

Comprendiendo las compensaciones: NiCr vs. FeCrAl

Para la mayoría de los proyectos, la decisión se reduce a NiCr y FeCrAl. Elegir entre ellos requiere una comprensión clara de sus respectivas fortalezas y debilidades.

Vida útil y ciclos

Aunque el FeCrAl puede alcanzar temperaturas más altas, el NiCr a menudo tiene una vida útil más larga en aplicaciones con ciclos frecuentes de encendido y apagado. Las aleaciones de FeCrAl pueden volverse quebradizas después de un calentamiento repetido, mientras que el NiCr conserva más de su ductilidad.

Costo

El FeCrAl es consistentemente menos costoso que el NiCr. El principal impulsor de esto es la diferencia de costo entre su base de hierro y la base de níquel utilizada en las aleaciones de NiCr.

Maleabilidad

Las aleaciones de NiCr son más dúctiles y fáciles de trabajar. Son menos propensas a agrietarse o romperse al formarse en bobinas. La tendencia del FeCrAl a volverse quebradizo después de su uso también puede complicar el mantenimiento o la reparación.

Sensibilidad atmosférica

En ciertas atmósferas reductoras (bajo oxígeno), las aleaciones de NiCr pueden sufrir de "putrefacción verde", un tipo de corrosión que puede conducir a una falla prematura. Las aleaciones de FeCrAl son generalmente más resistentes a estas condiciones específicas.

Tomando la decisión correcta para su aplicación

Para seleccionar el elemento óptimo, alinee las fortalezas del material con su objetivo principal.

- Si su enfoque principal es el calentamiento de uso general hasta 1200°C y una fiabilidad a largo plazo en aplicaciones cíclicas: El Níquel-Cromo (NiCr) es la opción más probada y equilibrada.

- Si su enfoque principal es alcanzar la temperatura más alta posible (hasta 1400°C) a un costo menor, especialmente en operación continua: El Hierro-Cromo-Aluminio (FeCrAl) es la opción económica y de rendimiento superior.

- Si su enfoque principal son las aplicaciones de hornos industriales extremos por encima de 1400°C: Debe invertir en elementos cerámicos especializados como el Disilicuro de Molibdeno (MoSi₂) o el Carburo de Silicio (SiC).

En última instancia, la adaptación del material a las demandas específicas de la temperatura, la atmósfera y el ciclo de trabajo es la característica definitoria de un diseño exitoso.

Tabla resumen:

| Tipo de material | Temperatura máxima | Características clave | Ideal para |

|---|---|---|---|

| NiCr (Nicromo) | 1200°C (2190°F) | Excelente resistencia a la oxidación, dúctil, larga vida útil | Calentamiento de uso general, ciclos frecuentes |

| FeCrAl (Kanthal) | 1400°C (2550°F) | Rentable, mayor capacidad de temperatura | Operación continua a alta temperatura, proyectos con presupuesto limitado |

| Cerámica (MoSi₂, SiC) | 1800°C (3270°F) | Rendimiento a temperaturas extremas | Hornos industriales por encima de 1400°C |

¿Necesita orientación experta para seleccionar el elemento calefactor perfecto para su equipo de laboratorio?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alto rendimiento adaptados a sus necesidades específicas de investigación e industriales. Ya sea que trabaje con aleaciones NiCr estándar o requiera elementos cerámicos avanzados para temperaturas extremas, nuestro equipo puede ayudarle a optimizar su sistema de calefacción para obtener fiabilidad, eficiencia y rentabilidad.

Contacte a nuestros expertos hoy para discutir sus requisitos de aplicación y descubrir cómo las soluciones de KINTEK pueden mejorar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

La gente también pregunta

- ¿Cuál es la función principal de los elementos calefactores de alambre de resistencia en un horno de recuperación de residuos de aleaciones de magnesio? Guía de expertos

- ¿Por qué la resistencia de un elemento calefactor es alta? Para convertir la electricidad en calor de manera eficiente

- ¿Qué son los componentes de SiC? Transforme su electrónica de potencia con una eficiencia y densidad superiores

- ¿Cuál es el material utilizado en los elementos calefactores de hornos de alta temperatura? Elija el elemento adecuado para su aplicación

- ¿Para qué se utilizan los elementos calefactores de carburo de silicio? Calefacción fiable a alta temperatura para procesos industriales

- ¿Cuáles son las desventajas del tungsteno? Navegando su fragilidad y altos costos de fabricación

- ¿Qué es una varilla de grafito? El componente esencial de alta temperatura y alta conductividad

- ¿Cuál es la temperatura máxima para el elemento calefactor de carburo de silicio? El límite real para su horno de alta temperatura