En esencia, el recubrimiento por pulverización catódica se utiliza para aplicar una película delgada de material excepcionalmente uniforme, densa y fuertemente adherida sobre una superficie. Este proceso de deposición física ofrece un control inigualable sobre el espesor y la composición del recubrimiento, lo que lo convierte en una técnica fundamental en campos que van desde la fabricación de semiconductores hasta la obtención de imágenes científicas de alta resolución.

El recubrimiento por pulverización catódica se elige sobre otros métodos no solo por su capacidad para aplicar un recubrimiento, sino por la calidad superior de dicho recubrimiento. El proceso bombardea físicamente un objetivo para crear un plasma estable, lo que da como resultado una película con una uniformidad, densidad y adhesión inigualables que otras técnicas luchan por replicar.

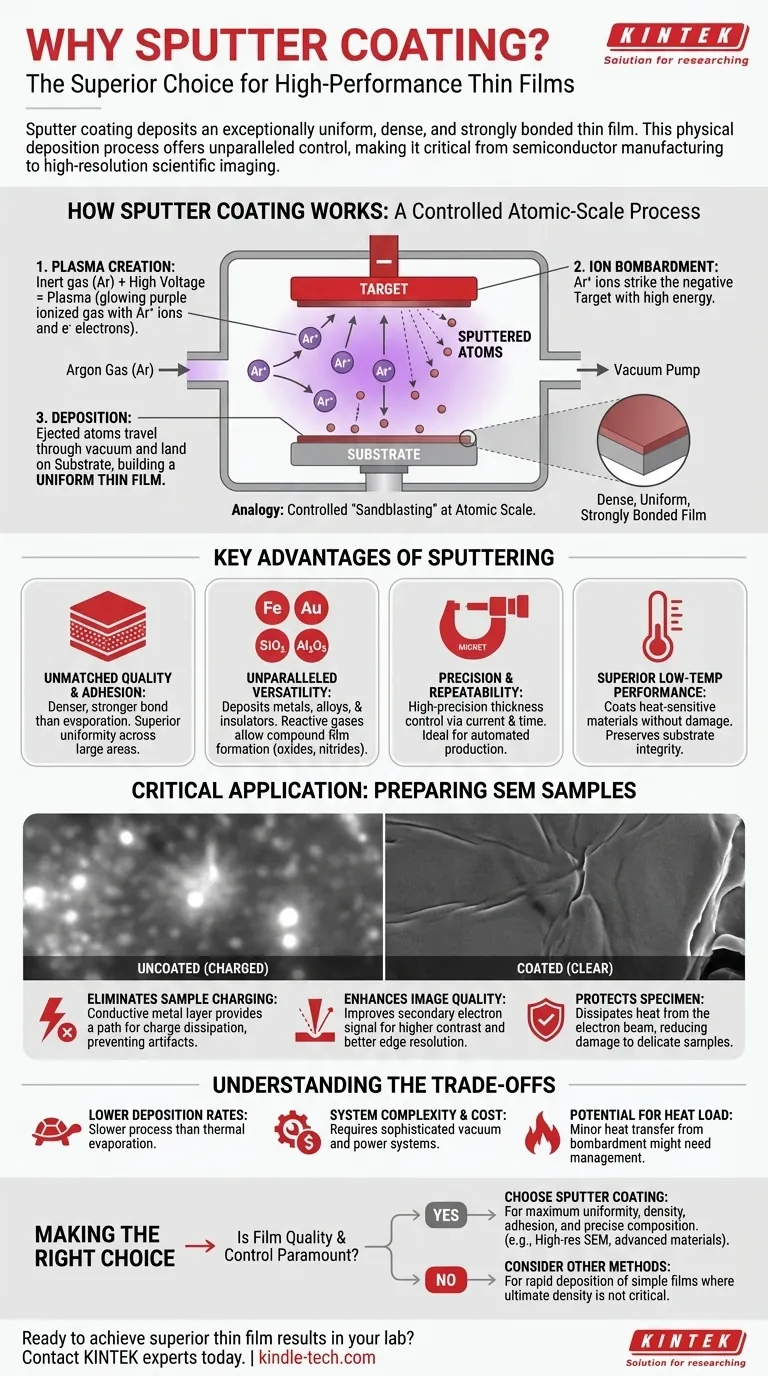

Cómo funciona el recubrimiento por pulverización catódica: una colisión controlada

El recubrimiento por pulverización catódica es un tipo de deposición física de vapor (PVD) que opera dentro de un vacío. El principio subyacente se entiende mejor como un proceso altamente controlado de "chorro de arena" a escala atómica, donde los átomos individuales son expulsados del material fuente y redepositados en una muestra.

Creación del plasma

El proceso comienza introduciendo un gas inerte, generalmente Argón, en una cámara de vacío. Se aplica un alto voltaje, que arranca electrones de los átomos de Argón, creando un plasma: un gas ionizado y brillante que contiene iones de Argón positivos y electrones libres.

El objetivo y el bombardeo iónico

A un bloque del material de recubrimiento deseado, conocido como el objetivo (target), se le da una carga eléctrica negativa. Los iones de Argón con carga positiva en el plasma son acelerados con fuerza hacia este objetivo negativo, golpeando su superficie con una energía significativa.

Deposición sobre el sustrato

Este bombardeo de alta energía desplaza físicamente o "pulveriza" átomos del material objetivo. Estos átomos expulsados viajan a través de la cámara de vacío y se depositan en la superficie del objeto que se está recubriendo (el sustrato), formando gradualmente una película delgada y uniforme.

Ventajas clave del proceso de pulverización catódica

La naturaleza física del recubrimiento por pulverización catódica proporciona varias ventajas distintas sobre otros métodos como la simple evaporación térmica.

Calidad de película y adhesión inigualables

Debido a que los átomos pulverizados llegan al sustrato con mayor energía que los átomos evaporados, forman una película más densa y fuertemente unida. El plasma estable garantiza una deposición altamente uniforme en áreas grandes, lo cual es fundamental para un rendimiento constante.

Versatilidad de materiales sin paralelo

La pulverización catódica se puede utilizar para depositar una amplia gama de materiales, incluidos metales, aleaciones e incluso aislantes. Al introducir gases reactivos (como oxígeno o nitrógeno) en la cámara, es posible formar películas compuestas como óxidos o nitruros a partir de un objetivo de metal puro.

Precisión y repetibilidad

El espesor de la película pulverizada es directamente proporcional a la corriente de entrada del objetivo y al tiempo de recubrimiento. Esta relación permite un control de alta precisión sobre el espesor de la película, lo que hace que el proceso sea altamente repetible y adecuado para la producción continua y automatizada.

Rendimiento superior a baja temperatura

En comparación con otras técnicas que requieren altas temperaturas, el recubrimiento por pulverización catódica puede producir películas cristalinas densas a temperaturas de sustrato mucho más bajas. Esto lo hace ideal para recubrir materiales sensibles al calor que de otro modo se dañarían.

Una aplicación crítica: preparación de muestras de SEM

Uno de los usos más comunes del recubrimiento por pulverización catódica es la preparación de muestras no conductoras para la Microscopía Electrónica de Barrido (SEM). Un SEM utiliza un haz de electrones para crear una imagen, lo que presenta varios desafíos que la pulverización catódica resuelve directamente.

Eliminación de la carga de la muestra

Las muestras no conductoras (como especímenes biológicos o cerámicas) acumulan carga eléctrica del haz de electrones, lo que provoca distorsión de la imagen y artefactos. Una capa delgada pulverizada de un metal conductor, como oro o platino, proporciona una vía para que esta carga se disipe.

Mejora de la calidad y resolución de la imagen

El recubrimiento metálico mejora drásticamente la emisión de electrones secundarios desde la superficie de la muestra. Estos electrones son los que el detector del SEM utiliza para formar una imagen, por lo que una señal más fuerte da como resultado una imagen más clara, de mayor contraste y con mejor resolución de bordes.

Protección del espécimen

La capa recubierta por pulverización catódica también sirve como función protectora. Ayuda a disipar el calor de la muestra, evitando daños por el haz de electrones enfocado, lo cual es especialmente importante para especímenes delicados y sensibles al haz.

Comprensión de las compensaciones

Aunque es potente, el recubrimiento por pulverización catódica no es la solución ideal para todas las situaciones. Sus principales compensaciones están relacionadas con la velocidad y la complejidad.

Tasas de deposición más bajas

Generalmente, el recubrimiento por pulverización catódica es un proceso más lento en comparación con una técnica como la evaporación térmica. La tasa de deposición de material es menor, lo que puede aumentar el tiempo de procesamiento para películas muy gruesas.

Complejidad y coste del sistema

Los sistemas de pulverización catódica requieren una cámara de vacío sofisticada, fuentes de alimentación de alto voltaje y controladores de flujo de gas precisos. Esto hace que el equipo sea más complejo y costoso que los métodos de recubrimiento más simples.

Posible carga térmica

Aunque es un proceso de baja temperatura en general, el bombardeo constante de átomos puede transferir algo de calor al sustrato. Para sustratos extremadamente sensibles a la temperatura, esta pequeña carga térmica puede necesitar ser gestionada.

Tomar la decisión correcta para su aplicación

Seleccionar la tecnología de recubrimiento adecuada depende totalmente de su objetivo final. La pulverización catódica sobresale donde la calidad y el control de la película no son negociables.

- Si su enfoque principal es la máxima uniformidad, densidad y adhesión para un recubrimiento de alto rendimiento: El recubrimiento por pulverización catódica es la opción técnica superior.

- Si su enfoque principal es preparar una muestra no conductora o delicada para imágenes SEM de alta resolución: La pulverización catódica es el método estándar de la industria para lograr resultados óptimos.

- Si su enfoque principal es crear películas compuestas o de aleación precisas: El control que ofrece la pulverización catódica es esencial para mantener la composición correcta.

- Si su enfoque principal es la deposición rápida de una película metálica simple donde la densidad final no es crítica: Un método menos complejo como la evaporación térmica podría ser una solución más rentable.

En última instancia, el recubrimiento por pulverización catódica se elige cuando la precisión, la calidad y el rendimiento de la película delgada son primordiales para el éxito de la aplicación.

Tabla de resumen:

| Aspecto | Ventaja clave |

|---|---|

| Calidad de la película | Uniformidad, densidad y fuerte adhesión inigualables |

| Versatilidad de materiales | Deposita metales, aleaciones y aislantes |

| Control del proceso | Control de espesor y composición de alta precisión |

| Aplicación clave | Esencial para preparar muestras no conductoras para imágenes SEM |

¿Listo para lograr resultados superiores de película delgada en su laboratorio?

KINTEK se especializa en equipos y consumibles de recubrimiento por pulverización catódica de alto rendimiento, diseñados para satisfacer las demandas precisas de la fabricación de semiconductores, la investigación en ciencia de materiales y la preparación de muestras de SEM. Nuestras soluciones ofrecen la uniformidad, adhesión y control que sus aplicaciones requieren.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestros sistemas de recubrimiento por pulverización catódica pueden mejorar las capacidades de su laboratorio e impulsar su investigación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cuáles son los riesgos potenciales de almacenar muestras a -70 °C en lugar de -80 °C? Optimice la fiabilidad y los costes de su laboratorio

- ¿Cuáles son las diversas tecnologías de conversión de biomasa utilizadas actualmente? Una guía de métodos termoquímicos y bioquímicos

- ¿Cuál es el efecto de la velocidad de calentamiento en el tratamiento térmico? Controlar la dureza, la microestructura y la distorsión

- ¿Por qué la biomasa es una mejor alternativa al petróleo? Desbloqueando un futuro energético sostenible y circular

- ¿Por qué es importante el punto de fusión para la identidad y pureza de una sustancia? Un indicador clave de la composición de la muestra

- ¿Cuál es el papel principal de un horno de secado por convección con temperatura constante y calentamiento eléctrico en la preparación de madera transparente?

- ¿Es la sinterización láser lo mismo que la fusión? Comprenda las diferencias clave para su proceso de FA

- ¿Cuál es la diferencia entre la quema y la pirólisis? Desbloquee el valor de los materiales de desecho