Descripción general de la prensa de pellets hidráulica manual

Tabla de contenido

- Descripción general de la prensa de pellets hidráulica manual

- Características de la prensa de pellets

- Disponibilidad de herramientas de prensado en diferentes diámetros.

- Fuerza de presión variable hasta 250 kN

- Indicador de fuerza de presión claramente diseñado

- Facilidad de operación y limpieza.

- Carrera del pistón de una etapa

- Alivio automático de presión en caso de sobreesfuerzo.

- Diseño sólido y compacto con revestimiento resistente a impactos

- Operación de la prensa de pellets

- Recomendación para la trituración de muestras sólidas

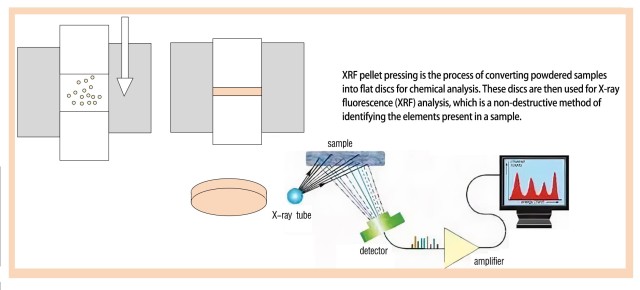

Aplicación de la prensa en la preparación de pellets para análisis espectrales.

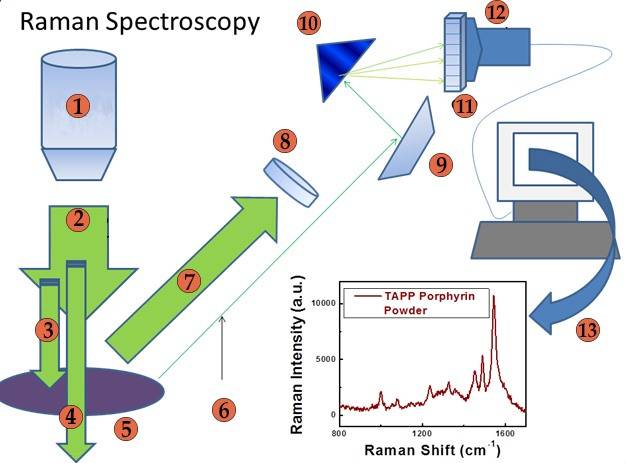

Una prensa de pellets hidráulica manual es una herramienta valiosa en el laboratorio para preparar pellets con una superficie lisa y homogénea para análisis espectrales. Se utiliza habitualmente en aplicaciones como el análisis de fluorescencia de rayos X o la espectroscopia infrarroja para análisis elemental. La prensa es ideal para fabricar gránulos de muestras sólidas de alta calidad de forma rápida y sencilla.

La prensa se utiliza frecuentemente junto con herramientas de prensado de varios diámetros, incluidos 40 mm, 32 mm, 15 mm y 12 mm. Estas herramientas permiten la preparación de gránulos de diferentes tamaños y pueden acomodar una variedad de tipos de muestras. La fuerza de presión variable de la prensa, que puede llegar hasta 250 kN, garantiza que se logre el nivel deseado de compresión para análisis espectrales precisos.

El funcionamiento manual de la prensa es sencillo y práctico. La prensa cuenta con una palanca manual que permite una fácil aplicación de presión y una pantalla de fuerza de presión claramente diseñada en pasos de 10 kN. Esto facilita el seguimiento y control de la presión durante el proceso de preparación de pellets. Además, la prensa tiene una carrera de pistón de una sola etapa de hasta 25 mm, lo que mejora aún más su eficiencia y eficacia.

Beneficios en la fabricación de pellets sólidos y altamente permeables

Uno de los beneficios clave de utilizar una prensa de pellets hidráulica manual es la capacidad de fabricar pellets sólidos y altamente permeables. La prensa está diseñada para ejercer una gran cantidad de fuerza, lo que garantiza que los pellets estén bien compactados y tengan una superficie lisa. Esto es crucial para lograr resultados precisos y confiables en los análisis espectrales.

La prensa también ofrece la ventaja de una fácil limpieza. Su diseño sólido y compacto, junto con un revestimiento resistente a impactos, lo hace duradero y resistente a daños. Esto permite un fácil mantenimiento y limpieza de la prensa, asegurando que permanezca en condiciones óptimas para una producción de pellets constante y de alta calidad.

Además, la prensa de pellets hidráulica manual dispone de alivio automático de presión en caso de sobrecarga. Esta característica de seguridad ayuda a evitar daños a la prensa o a los pellets que se están preparando. Proporciona tranquilidad durante el proceso de preparación de pellets y permite un funcionamiento eficiente y sin preocupaciones.

En resumen, la prensa de pellets hidráulica manual es una herramienta versátil y confiable para preparar pellets para análisis espectrales. Su facilidad de uso, fuerza de presión variable y capacidad para fabricar gránulos sólidos y altamente permeables lo convierten en un equipo esencial en cualquier entorno de laboratorio. Ya sea para la preparación de muestras FTIR, KBr o XRF, la prensa de pellets hidráulica manual proporciona resultados precisos y consistentes.

Características de la prensa de pellets

Disponibilidad de herramientas de prensado en diferentes diámetros.

La prensa de pellets ofrece una gama de herramientas de prensado con diferentes diámetros. Esto permite la producción de gránulos con diámetros precisos, que van desde muy delgados hasta más de 2 pulgadas de largo.

Fuerza de presión variable hasta 250 kN

La prensa de pellets proporciona una fuerza de presión variable de hasta 250 kilonewtons (kN). Esto permite flexibilidad en la compresión de materiales, asegurando una formación óptima de los gránulos.

Indicador de fuerza de presión claramente diseñado

La prensa de pellets dispone de un indicador de fuerza de presión claramente diseñado. Esta pantalla muestra la fuerza de presión en pasos de 10 kN, lo que permite un fácil seguimiento y ajuste durante el proceso de producción de pellets.

Facilidad de operación y limpieza.

La prensa de pellets está diseñada para facilitar su operación y limpieza. Se puede accionar mediante una palanca manual, lo que facilita su uso. Además, todas las piezas de contacto se pueden desmontar fácilmente para su limpieza, lo que garantiza una producción higiénica de pellets.

Carrera del pistón de una etapa

Con una carrera de pistón de una etapa de hasta 25 mm, la prensa de pellets permite una formación de pellets eficiente. Esta longitud de carrera garantiza que los pellets estén correctamente comprimidos y tengan una superficie lisa y homogénea.

Alivio automático de presión en caso de sobreesfuerzo.

Para garantizar la seguridad durante el funcionamiento, la prensa de pellets está equipada con un alivio automático de presión en caso de sobrecarga. Esta característica protege la prensa de daños y previene accidentes.

Diseño sólido y compacto con revestimiento resistente a impactos

La prensa de pellets tiene un diseño sólido y compacto, lo que la hace resistente y duradera. Está construido con un revestimiento resistente a los impactos, lo que garantiza que pueda soportar los rigores de la producción de pellets.

En resumen, la prensa de pellets ofrece una variedad de características que la convierten en una herramienta versátil y confiable para la producción de pellets. Con su disponibilidad de herramientas de prensado en diferentes diámetros, fuerza de presión variable, facilidad de operación y limpieza, carrera de pistón de una sola etapa, alivio automático de presión y diseño sólido y compacto, proporciona una solución eficiente y efectiva para producir pellets de alta calidad. Ya sea que necesite producir gránulos para investigación científica de materiales, laminación o punzonado de electrodos, la prensa de gránulos es una valiosa adición a cualquier laboratorio o instalación de producción.

Operación de la prensa de pellets

Pasos para llenar la muestra.

Para operar una prensa hidráulica manual, primero asegúrese de que el área alrededor de la prensa esté despejada y libre de obstrucciones. A continuación, coloque una pieza de trabajo (p. ej., una matriz de pellets que contenga un material de muestra) sobre el pistón. Es fundamental que la pieza de trabajo esté centrada en el pistón.

Luego, gire lentamente el tornillo de avance en la parte superior de la prensa para llevar la punta del tornillo de avance a la parte superior de la pieza de trabajo. Ahora, use la manija para bombear aceite hidráulico al pistón y comience a aplicar una carga. Continúe bombeando hasta alcanzar la carga deseada. Una vez que se haya logrado la carga deseada, gire la válvula de liberación para liberar la presión.

El procedimiento es el mismo sin importar qué objeto se haya colocado en la prensa. Prestar especial atención al posicionamiento del trabajo y a la carga aplicada es clave para el éxito.

Asegurar la puerta sujeta magnéticamente

La prensa de pellets de KinTek está equipada con una puerta sujeta magnéticamente que se cierra de forma segura durante el funcionamiento. Esto garantiza que el material de muestra permanezca contenido dentro de la prensa y evita cualquier contaminación o derrame. Simplemente cierre la puerta y el potente imán la mantendrá segura en su lugar.

Aumentar la presión deseada con la palanca manual.

La prensa de pellets funciona aplicando presión a través de una palanca manual. Al ejercer fuerza sobre la palanca, la ventaja mecánica del sistema de prensa aumenta, lo que resulta en la aplicación de una mayor presión al material de muestra. La prensa está diseñada para proporcionar una ventaja mecánica en constante aumento hasta una proporción de aproximadamente 50 a 1 al final de la carrera. Esto significa que una fuerza de 20 libras aplicada a la palanca puede desarrollar aproximadamente 1000 libras en el ariete de la prensa, lo cual es suficiente para producir gránulos firmes a partir de la mayoría de los materiales en polvo sin necesidad de agregar un aglutinante.

Para generar la presión deseada, simplemente aplique fuerza a la palanca manual. La prensa responderá en consecuencia, comprimiendo el material de muestra en forma de gránulos o tabletas. Es importante aplicar una fuerza constante y controlada para garantizar la uniformidad de los gránulos producidos.

La prensa de pellets de KinTek es una prensa compacta manual que se puede utilizar en cualquier lugar del laboratorio. Requiere muy poco espacio en el banco y ningún montaje fijo. La prensa produce gránulos uniformes en un troquel pulido y los expulsa suavemente a un receptor sin incidentes de contaminación.

Para pellets más pequeños con un diámetro inferior a 8 mm, se recomienda utilizar una prensa más pequeña para garantizar la precisión en la fuerza aplicada. Con una prensa más pequeña, tienes más control y puedes medir mejor la fuerza que se aplica. Usar una prensa de 40 toneladas para un juego de troqueles de 6 mm, por ejemplo, puede dificultar la aplicación precisa de la fuerza deseada, ya que una sola bomba del mango puede exceder rápidamente la fuerza máxima para el troquel más pequeño. Planificar con antelación y conocer la fuerza deseada antes de presionar es fundamental para evitar errores.

La prensa de pellets también viene con un protector de seguridad de metacrilato y un manómetro para mayor seguridad y conveniencia. Se requiere un montaje mínimo, lo que le permitirá empezar a utilizar la prensa de inmediato.

En resumen, operar la prensa de pellets implica llenar la muestra, asegurar la puerta sujeta magnéticamente y generar la presión deseada con la palanca manual. Si sigue estos pasos y utiliza correctamente la prensa de pellets, podrá producir pellets uniformes de manera eficiente y efectiva a partir de materiales en polvo para una variedad de aplicaciones de laboratorio.

Recomendación para la trituración de muestras sólidas

Uso del molino de copa vibratorio para reducir el tamaño de materiales duros, quebradizos y fibrosos

Pellets prensados

Prensar el polvo para formar gránulos es una preparación de muestras más rigurosa que verter polvos sueltos en un recipiente para muestras. El proceso incluye moler una muestra hasta obtener un polvo fino, idealmente hasta un tamaño de grano de < 75 µm, mezclarla con un aglutinante/moliente y luego presionar la mezcla en un troquel entre 20 y 30 T para producir un gránulo de muestra homogéneo. El coadyuvante de unión/molienda suele ser una mezcla de cera de celulosa y se combina con la muestra en una proporción de 20%-30% de aglutinante por muestra.

Rectificadoras

Los dos tipos más comunes de equipos de molienda son los molinos vibratorios y los molinos planetarios. Ambos tipos de equipos de molienda pueden moler muestras hasta obtener un polvo fino y son adecuados para diferentes industrias. El tipo de molino vibratorio generalmente se expresa en términos de tamaño de muestra, con 300 g, 200 g, 100 g, 50 g, 10 g, etc. También están disponibles en 1 muestra, 2 muestras y 3 muestras a la vez.

Tazón de molienda

La elección de un recipiente de mortero adecuado es importante al triturar y moler, especialmente al analizar oligoelementos. Los materiales comúnmente utilizados se clasifican generalmente en acero al cromo duro (que afecta al Fe, Cr, Ni, Mn, Si, etc.), carburo de tungsteno (que afecta al W, Co, etc.), ágata (que afecta al Si), óxido de circonio (que afecta al Zr) , corindón sinterizado prensado en caliente (que afecta al Al), etc.

Es tan fácil como esto:

- Complete la muestra

- Cierre la puerta magnética.

- Aumente la presión deseada con la palanca manual y listo.

Para la trituración de muestras sólidas, secas o en suspensión, KinTek recomienda el molino de copa vibratoria. Es ideal para una reducción de tamaño extremadamente rápida de materiales duros, quebradizos y fibrosos hasta lograr una finura analítica.

Las muestras se pueden clasificar en sólidos, polvos y líquidos según la forma original de la muestra, y las muestras se procesan de diferentes maneras. Presentaremos una serie sobre: preparación de escamas prensadas en polvo, preparación de escamas fusionadas en polvo y preparación de muestras en bloque. Este artículo presenta algunos de los métodos comunes utilizados en la compactación de polvo, la compactación de anillos de plástico, la compactación de imprimación con borde de ácido bórico y la compactación de anillos de acero.

Proceso de preparación de muestras

La compactación de polvo es un método común de preparación de muestras para espectroscopia de fluorescencia de rayos X. El procedimiento general de preparación de la muestra es que la muestra se tritura, se seca, se procesa hasta un cierto tamaño de partícula mediante un equipo de molienda y finalmente se presiona hasta formar un disco estable mediante un equipo de prensado.

Pequeños trozos de muestra triturada con mandíbulas se procesan hasta obtener un tamaño adecuado mediante una trituradora vibratoria.

Si está interesado en este producto, puede navegar por el sitio web de nuestra empresa: https://kindle-tech.com/products/manual-lab-hydraulic-press-12t-15t-24t-30t-40t , siempre insistimos en el principio de calidad primero. Durante el proceso de producción, controlamos estrictamente cada paso del proceso, utilizando materiales de alta calidad y tecnología de producción avanzada para garantizar la estabilidad y durabilidad de nuestros productos. para garantizar que su desempeño cumpla con los más altos estándares. Creemos que sólo proporcionando a los clientes una calidad excelente podemos ganarnos su confianza y cooperación a largo plazo.

Productos relacionados

- Prensa Hidráulica de Laboratorio Manual para Uso en Laboratorio

- Manual de Laboratorio Prensa Hidráulica de Pellets para Uso en Laboratorio

- Prensa Hidráulica de Laboratorio para Pellets para Aplicaciones de Laboratorio XRF KBR FTIR

- Máquina automática de prensa de pastillas hidráulica de laboratorio para uso en laboratorio

- Prensa manual de calor

Artículos relacionados

- Una guía completa sobre cómo prensar pellets XRF utilizando una prensa hidráulica automática KinTek

- Prensas hidráulicas manuales para uso en laboratorio: Una guía completa

- Aplicaciones e importancia de la prensa hidráulica en los laboratorios

- Pelletadora hidráulica manual de laboratorio: Guía completa para la preparación de pellets de alta calidad

- Prensa Hidráulica Automática: La Guía Definitiva para la Preparación Eficaz de Muestras y Procesos Industriales