Introducción al PVD y al Sputtering

Aplicaciones de los recubrimientos de capa fina

La tecnología de revestimiento de película fina ha revolucionado varios sectores, ya que permite un control preciso de las propiedades de los materiales, como la conductividad, la resistividad y las características dieléctricas.Esta tecnología es fundamental en los sectores de la electrónica y los semiconductores, donde mejora el rendimiento de los componentes al proporcionar propiedades eléctricas a medida.Por ejemplo, los revestimientos finos sobre obleas de silicio pueden mejorar significativamente la conductancia o el aislamiento, cruciales para el funcionamiento eficaz de los circuitos integrados.

En el campo de la óptica, los revestimientos de película fina son indispensables.Se utilizan para modificar las propiedades de transmisión, refracción y reflexión de lentes, filtros, espejos y superficies de vidrio.Una aplicación notable es el uso de revestimientos antirreflectantes en lentes fotográficas, que reducen el deslumbramiento y mejoran la claridad de la imagen.Del mismo modo, los revestimientos ópticos de las gafas graduadas pueden incluir filtros ultravioleta (UV), que protegen los ojos de las radiaciones nocivas al tiempo que mantienen el confort visual.

Más allá de la electrónica y la óptica, los revestimientos de película fina se utilizan mucho en aplicaciones mecánicas.Los revestimientos duros y decorativos se aplican a superficies de desgaste, herramientas y productos de consumo para mejorar la durabilidad y el atractivo estético.Estos revestimientos pueden diseñarse para ofrecer propiedades anticorrosivas, lo que los hace ideales para su uso en entornos difíciles.Las láminas cerámicas, aunque frágiles a bajas temperaturas, se han integrado con éxito en sensores y complejos diseños electrónicos, lo que demuestra su versatilidad en aplicaciones tecnológicas avanzadas.

Además, la tecnología de capa fina está ampliando los límites de la innovación al permitir la creación de estructuras ultrapequeñas e "inteligentes".Por ejemplo, baterías en miniatura, células solares, sistemas de administración de fármacos e incluso ordenadores cuánticos.La capacidad de depositar películas finas con tal precisión abre nuevas vías de investigación y desarrollo, impulsando la continua evolución de las aplicaciones de las películas finas en diversos campos.

Desarrollo histórico

La historia del depósito físico en fase vapor (PVD) y del sputtering es un testimonio de los continuos avances en la ciencia y la ingeniería de materiales.Todo comenzó a mediados del siglo XIX con el trabajo pionero de Sir William Robert Grove y Michael Faraday.En la década de 1850, estos científicos sentaron las bases de la tecnología de pulverización catódica explorando los principios del bombardeo iónico y la deposición de materiales.Sus experimentos aportaron los conocimientos básicos que más tarde se aprovecharían para aplicaciones prácticas.

Tras estas primeras investigaciones, en la década de 1870 se produjeron avances significativos con los trabajos de Wright, que logró producir las primeras películas PVD funcionales.Este avance marcó la transición de los conocimientos teóricos a la aplicación práctica y sentó las bases para el desarrollo de diversas técnicas de pulverización catódica.A lo largo de las décadas, estas técnicas han evolucionado, contribuyendo cada una de ellas a mejorar la calidad, uniformidad y eficacia de la película en diversas aplicaciones.

| Año | Desarrollo clave | Importancia |

|---|---|---|

| 1850s | Trabajo de Grove y Faraday sobre la pulverización catódica | Establecimiento de los principios fundamentales |

| 1870s | Producción por Wright de las primeras películas funcionales de PVD | Transición a las aplicaciones prácticas |

La trayectoria histórica del PVD y el sputtering no es una mera progresión lineal, sino una interacción dinámica de investigación científica e innovación tecnológica que configura el panorama de las técnicas modernas de deposición de materiales.

Técnicas de sputtering

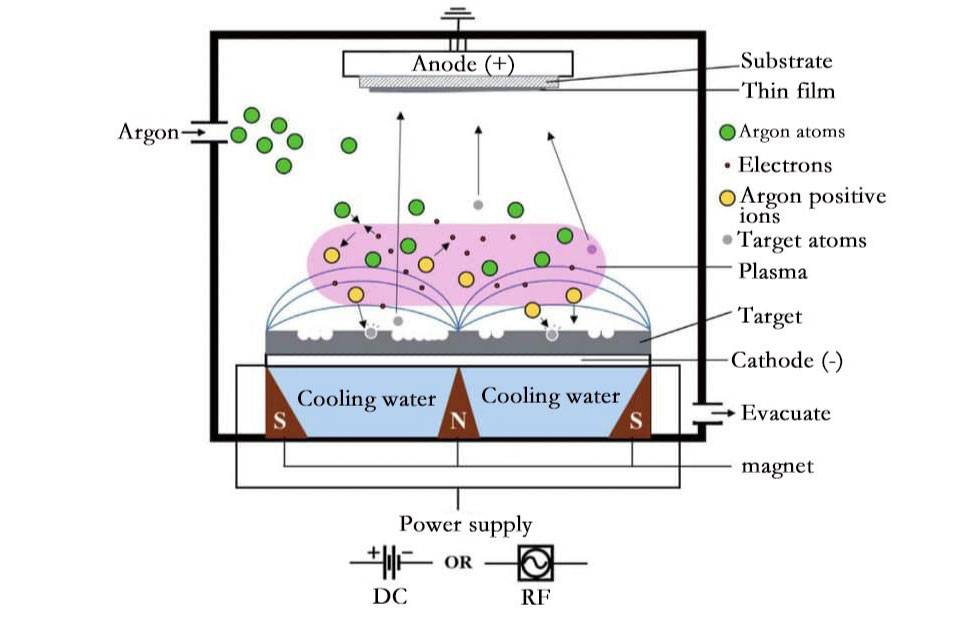

Se han desarrollado diversas técnicas de deposición física en fase vapor (PVD), como el sputtering de corriente continua (CC) o alterna (CA), el sputtering por magnetrón y el sputtering por haz de iones.Cada técnica ofrece ventajas y aplicaciones únicas en la transferencia de material del blanco al sustrato.

Sputtering de CC y CA

El sputtering de corriente continua se utiliza normalmente para objetivos metálicos, mientras que el sputtering de corriente alterna es preferible para materiales aislantes.Ambos métodos implican el uso de un plasma generado por un campo eléctrico, que acelera los iones para bombardear el objetivo, haciendo que el material sea expulsado y depositado sobre el sustrato.

Pulverización catódica con magnetrón

El pulverizado con magnetrón es una técnica respetuosa con el medio ambiente que permite depositar pequeñas cantidades de óxidos, metales y aleaciones sobre diversos sustratos.Este método se utiliza ampliamente en el estudio de películas finas para aplicaciones en células solares y otros dispositivos ópticos.

Pulverización catódica por haz de iones

El bombardeo por haz de iones implica el uso de un haz de iones focalizado para bombardear el objetivo, lo que proporciona un control preciso sobre el proceso de bombardeo.Esta técnica es especialmente útil para crear capas extremadamente finas de un metal específico sobre un sustrato, realizar experimentos analíticos y llevar a cabo grabados a un nivel prácticamente preciso.

Estas técnicas de sputtering son fundamentales en la producción de películas finas para semiconductores, dispositivos ópticos y nanociencia, ya que garantizan revestimientos uniformes y de alta calidad.

Geometría y fabricación de cátodos para sputtering

Componentes de los cátodos para sputtering

Los cátodos para sputtering son componentes integrales del proceso de deposición física en fase vapor (PVD), diseñados para transferir material a un sustrato.Estos cátodos suelen constar de tres elementos principales: el material del cátodo, una placa de soporte y un material de soldadura que fija el cátodo a la placa de soporte.El material del cátodo puede ser una gran variedad de sustancias, como metales puros, aleaciones o compuestos como óxidos o nitruros.

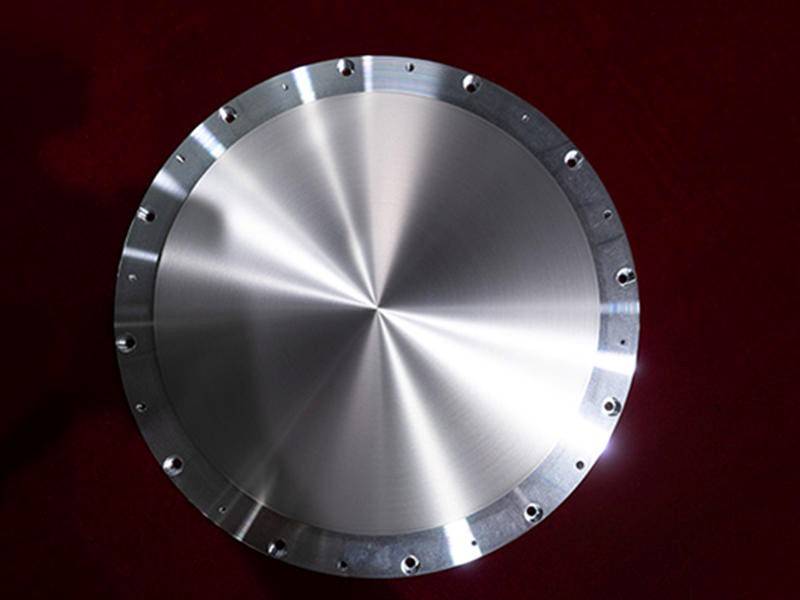

Las geometrías de los cátodos para sputtering son diversas y responden a diferentes aplicaciones y requisitos de proceso.Entre las configuraciones más comunes se encuentran los cátodos planos redondos o rectangulares, de diseño sencillo y ampliamente utilizados debido a su simplicidad.Además, se emplean cátodos rotatorios tubulares para mejorar la uniformidad del proceso de sputtering.Los cátodos giratorios mitigan algunos de los problemas asociados a los cátodos planos, como las velocidades de pulverización no uniformes y la baja utilización del cátodo, al permitir que toda la superficie del cátodo sea pulverizada uniformemente.

| Componente | Descripción |

|---|---|

| Material objetivo | Metales puros, aleaciones o compuestos (óxidos, nitruros) utilizados para recubrir el sustrato. |

| Placa de soporte | Soporta el material de destino y garantiza la integridad estructural. |

| Material de soldadura | Adhiere el blanco a la placa de soporte, proporcionando una fijación segura. |

La elección de la geometría es fundamental, ya que influye directamente en la eficacia y la calidad del proceso de revestimiento.Los cátodos planos son versátiles y adecuados para muchas aplicaciones, mientras que los rotativos ofrecen una uniformidad superior y mayores índices de utilización del cátodo, lo que los hace ideales para aplicaciones exigentes.

Desafíos en las geometrías de blancos planos

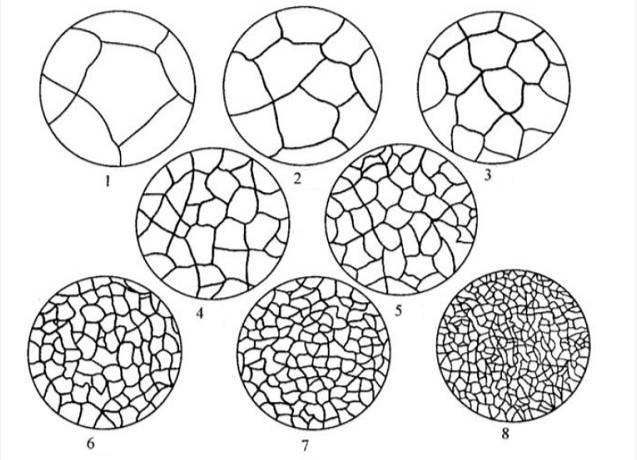

Las geometrías de cátodos planares, aunque ampliamente utilizadas, presentan varios retos importantes que pueden dificultar la eficacia y uniformidad del proceso de sputtering.Uno de los principales problemas son las velocidades de sputtering no uniformes que surgen debido a las variaciones en la configuración del campo magnético.Esta falta de uniformidad da lugar a la formación de surcos y zonas muertas en la superficie del blanco, lo que agrava aún más el problema al concentrar la actividad de sputtering en determinadas zonas y dejar otras prácticamente intactas.

Las consecuencias de estas velocidades de sputtering no uniformes son múltiples:

-

Formación de ranuras:El sputtering concentrado en regiones específicas crea surcos profundos, lo que puede provocar un desgaste irregular del cátodo.Esto no sólo reduce la vida útil del cátodo, sino que también introduce variabilidad en el grosor y la calidad de la película.

-

Zonas muertas:Las zonas del blanco que no se pulverizan eficazmente debido a las variaciones del campo magnético se convierten en zonas muertas.Estas regiones no contribuyen al proceso de deposición, lo que provoca un uso ineficaz del material del cátodo.

-

Baja utilización del blanco:La tasa global de utilización de los cátodos para geometrías planas suele ser baja, oscilando entre el 20% y el 40%.Este bajo índice de utilización se traduce en unos costes operativos más elevados y en una sustitución frecuente de los cátodos, lo que puede resultar especialmente problemático en entornos de fabricación de alto rendimiento.

Para hacer frente a estos retos, los fabricantes están explorando geometrías de cátodos alternativas y técnicas avanzadas de sputtering, como los cátodos rotatorios, cuyo objetivo es distribuir la actividad de sputtering de forma más uniforme por toda la superficie del cátodo y aumentar su utilización global.

Cátodos rotatorios

Los cátodos rotatorios representan un avance significativo con respecto a sus homólogos planares, ya que ofrecen varias ventajas que mejoran el proceso de sputtering.Al rotar continuamente, estos cátodos garantizan una velocidad de sputtering más uniforme en toda su superficie, mitigando así los problemas asociados a las velocidades de sputtering no uniformes que son comunes en las geometrías planas.Este movimiento de rotación distribuye eficazmente el calor generado durante el proceso de sputtering, lo que permite mayores densidades de potencia sin riesgo de sobrecalentamiento localizado, que puede degradar el material del cátodo.

Las ventajas de los cátodos rotatorios van más allá del sputtering uniforme.Estos cátodos suelen contener más material que los planos, lo que aumenta los índices de utilización de los cátodos, que pueden superar el 80%.Este mayor aprovechamiento del material se traduce en una prolongación de la producción y una reducción del tiempo de inactividad para el mantenimiento del sistema, lo que en última instancia aumenta el rendimiento global del equipo de recubrimiento.La capacidad de funcionar a densidades de potencia más elevadas no sólo acelera la velocidad de deposición, sino que también mejora el rendimiento del sistema durante el sputtering reactivo, lo que se traduce en una calidad y consistencia superiores de la película.

En aplicaciones de fabricación a gran escala, como la producción de vidrio arquitectónico y pantallas planas, el uso de cátodos giratorios se ha vuelto indispensable.Estas aplicaciones exigen revestimientos uniformes y de alta calidad, y los cátodos rotativos cumplen este requisito al proporcionar un método fiable y eficaz para la deposición de materiales.La capacidad de esta tecnología para manejar densidades de potencia más elevadas y mantener velocidades de sputtering uniformes la convierte en la opción preferida para los sectores en los que la precisión y la eficiencia son primordiales.

En resumen, los cátodos rotativos no sólo abordan las limitaciones inherentes a los cátodos planares, sino que también introducen una serie de mejoras que optimizan el proceso de sputtering.Al garantizar un sputtering uniforme, aumentar la utilización de los cátodos y permitir mayores densidades de potencia, los cátodos rotatorios mejoran significativamente la eficacia y la calidad de los recubrimientos de película fina, convirtiéndolos en un componente crucial de los procesos de fabricación avanzados.

Prensado isostático en caliente (HIP) en la fabricación de cátodos

Objetivo y ventajas del HIP

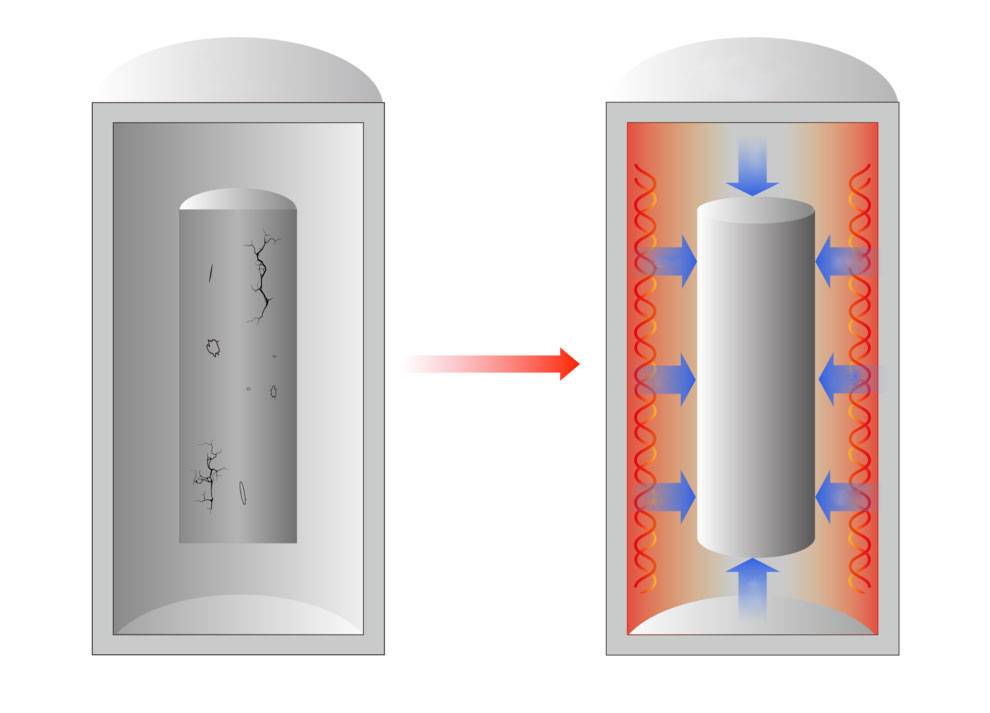

El prensado isostático en caliente (HIP) es un proceso crítico en la fabricación de cátodos para sputtering, especialmente para conseguir densidades casi perfectas.Esta técnica se emplea para eliminar los poros y huecos de las piezas fundidas y para densificar los componentes pulvimetalúrgicos, lo que da como resultado cátodos para sputtering excepcionalmente densos, que a menudo superan el 99,99% de su densidad teórica.

El objetivo principal del HIP es mejorar la integridad estructural y la uniformidad de los cátodos para sputtering.Mediante la aplicación simultánea de alta presión y calor, el HIP puede consolidar materiales que, de otro modo, seguirían siendo porosos o contendrían microfisuras.Este proceso es especialmente beneficioso para materiales difíciles de densificar por métodos convencionales, como los que tienen geometrías complejas o puntos de fusión elevados.

Una de las principales ventajas del HIP es su capacidad para producir cátodos con una densidad casi total. Esta alta densidad es crucial para garantizar velocidades de sputtering uniformes y minimizar la formación de defectos en las películas finas producidas. Los cátodos de alta densidad también mejoran la eficacia general y la longevidad del proceso de sputtering, reduciendo la frecuencia de las sustituciones de cátodos y los tiempos de inactividad.

Además, el HIP contribuye al refinamiento microestructural del material del cátodo. Las condiciones de tratamiento térmico a alta presión utilizadas en los sistemas HIP pueden conducir a la formación de granos más finos y microestructuras más isótropas. Este refinamiento es esencial para conseguir propiedades de película consistentes, como la conductividad, la resistividad y las características dieléctricas, que son críticas para el rendimiento de los componentes electrónicos y semiconductores.

En resumen, el HIP desempeña un papel fundamental en la producción de cátodos para sputtering de alta calidad, ya que resuelve los problemas relacionados con la porosidad, las inclusiones y el tamaño de grano. Los beneficios del HIP van más allá de la mera densificación; incluyen mejoras significativas en las propiedades microestructurales del material del cátodo, lo que conduce a un mejor rendimiento general en el proceso de sputtering.

Tratamiento térmico a alta presión (HPHT)

El tratamiento térmico a alta presión (HPHT) dentro de los sistemas de prensado isostático en caliente (HIP) es un proceso crítico que mejora significativamente la fabricación de diversos sistemas de materiales. Esta técnica consiste en someter los materiales a temperaturas y presiones extremadamente altas, imitando las condiciones que se dan en las profundidades de la corteza terrestre, donde se forman los diamantes naturales. El proceso puede alcanzar temperaturas de hasta 2.600 grados Celsius, creando un entorno en el que los materiales experimentan cambios transformadores.

Una de las principales ventajas del HPHT en los sistemas HIP es su capacidad para mejorar la uniformidad de la temperatura en todo el material. Esta uniformidad garantiza que todo el lote de material reciba un tratamiento uniforme, lo que reduce la probabilidad de defectos y variaciones en el producto final. Además, la HPHT permite un control preciso de las velocidades de enfriamiento, lo que es crucial para evitar tensiones térmicas que puedan provocar grietas u otros problemas estructurales.

Las velocidades de enfriamiento controladas que facilita la HPHT son esenciales para la fabricación de sistemas de materiales complejos. Al mantener un gradiente de temperatura constante durante la fase de enfriamiento, los fabricantes pueden conseguir una microestructura más homogénea, lo que es vital para el rendimiento y la longevidad del producto final. Este nivel de control también reduce el tiempo total que el material pasa a temperaturas elevadas, optimizando el proceso de producción y reduciendo los costes energéticos.

Además, el proceso HPHT puede transformar materiales menos atractivos, como diamantes descoloridos o defectuosos, en productos de alto valor. Esta capacidad no sólo mejora el atractivo estético de los materiales, sino que también aumenta su valor de mercado. Por ejemplo, la HPHT puede convertir diamantes de baja calidad en diamantes incoloros, rosas, azules o amarillo canario, haciéndolos muy deseables en la industria de las piedras preciosas.

En resumen, la HPHT en sistemas HIP es una técnica sofisticada que no sólo mejora la uniformidad de la temperatura y las velocidades de enfriamiento controladas, sino que también facilita la creación de sistemas de materiales valiosos y de alta calidad. Este proceso es decisivo para abordar los retos a los que se enfrenta la fabricación de cátodos para sputtering y otros materiales avanzados, garantizando su rendimiento y atractivo en el mercado.

Técnica HIP envolvente

El HIP envolvente (prensado isostático en caliente) es un sofisticado método empleado para lograr la densificación completa de materiales y compuestos en polvo. Esta técnica es especialmente valiosa en la fabricación de cátodos para sputtering, donde destaca en la producción de componentes complejos con forma casi de red. Al someter los materiales en polvo a alta presión y temperatura dentro de una envoltura sellada, Envelope HIP garantiza que el producto final sea casi tan denso como sea teóricamente posible, superando a menudo el 99,99% de la densidad teórica.

Una de las principales ventajas del Envelope HIP es su capacidad para aumentar la pureza de las briquetas de polvo. El entorno de alta presión consolida eficazmente el polvo, eliminando huecos y poros que pueden comprometer la integridad y el rendimiento del producto final. Este proceso de densificación no sólo mejora las propiedades mecánicas del material, sino que también garantiza una distribución uniforme de los elementos constituyentes, lo que es crucial para mantener un rendimiento constante del sputtering.

Además, Envelope HIP permite la fabricación de formas intrincadas que serían difíciles de conseguir con los métodos tradicionales. Esta flexibilidad es especialmente importante en la producción de cátodos para sputtering, en los que la geometría del cátodo puede influir significativamente en la eficacia y uniformidad del proceso de sputtering. Al permitir la creación de componentes complejos con forma casi de red, Envelope HIP amplía las capacidades de los fabricantes, permitiéndoles cumplir las especificaciones cada vez más exigentes de las aplicaciones avanzadas en electrónica, semiconductores y otras industrias de alta tecnología.

En resumen, el HIP envolvente es una técnica crítica en la producción de cátodos para sputtering de alta calidad. Su capacidad para densificar completamente los materiales en polvo, mejorar la pureza y producir formas complejas la convierte en una herramienta indispensable en la búsqueda de un rendimiento superior del sputtering y de unas propiedades mejoradas de los cátodos.

Consideraciones microestructurales

Porosidad e inclusiones

La porosidad y las inclusiones son factores críticos que influyen significativamente en el proceso de sputtering y en la calidad de la película depositada. Estos defectos pueden provocar una falta de uniformidad en la película, causando variaciones localizadas en la conductividad, resistividad y otras propiedades críticas. La presencia de porosidad e inclusiones también puede dar lugar a la formación de huecos y grietas, que son perjudiciales para la integridad estructural y el rendimiento de la película.

Para mitigar estos problemas, se emplean técnicas de fabricación avanzadas como la fusión por haz de electrones (EBM) y la sinterización al alto vacío. La EBM, por ejemplo, utiliza un haz de electrones focalizado para fundir y homogeneizar el material objetivo, reduciendo eficazmente la presencia de porosidad e inclusiones. Este método garantiza que el material sea denso y no presente defectos significativos, mejorando así la uniformidad y la calidad de la película pulverizada.

Del mismo modo, la sinterización en alto vacío consiste en someter el material objetivo a altas temperaturas en un entorno de vacío, lo que favorece la difusión de átomos y la eliminación de poros. Esta técnica es especialmente eficaz para producir componentes con forma casi de red y con una porosidad e inclusiones mínimas, lo que mejora aún más el rendimiento general del cátodo para sputtering.

La combinación de estas técnicas no sólo resuelve los problemas inmediatos de porosidad e inclusiones, sino que también contribuye a la estabilidad y fiabilidad a largo plazo del proceso de sputtering, garantizando que las películas depositadas cumplan los estrictos requisitos de diversas aplicaciones.

Tamaño y morfología de los granos

El tamaño y la forma de los granos, junto con factores como el sputtering preferencial y la orientación de los cristales, desempeñan un papel fundamental a la hora de determinar tanto la velocidad de sputtering como la calidad general de la película producida. Estos atributos microestructurales influyen directamente en la uniformidad y el rendimiento de la película pulverizada.

El sputtering preferencial, en el que determinados planos cristalinos son más susceptibles a la erosión, puede dar lugar a una deposición no uniforme de la película. Este fenómeno puede mitigarse refinando el tamaño de grano y mejorando la isotropía de la microestructura. Técnicas como el prensado isostático en caliente (HIP) y el tratamiento térmico a alta presión (HPHT) son fundamentales para lograr estos refinamientos.

El HIP, en particular, es eficaz para reducir el tamaño de grano y mejorar la isotropía de la microestructura. Al aplicar alta presión y temperatura, el HIP ayuda a eliminar poros y huecos, lo que da como resultado un material más denso y uniforme. Este proceso de densificación no sólo mejora las propiedades mecánicas del cátodo, sino también su rendimiento en el sputtering.

El HPHT aumenta aún más estas ventajas al garantizar una distribución más uniforme de la temperatura y velocidades de enfriamiento controladas. Este tratamiento permite la fabricación de una gama más amplia de sistemas de materiales, cada uno de ellos con propiedades microestructurales optimizadas que favorecen unos resultados de sputtering superiores.

En resumen, la interacción entre el tamaño de grano, la morfología y las técnicas de procesado como el HIP y el HPHT es crucial para conseguir cátodos para sputtering de alta calidad. Estos métodos contribuyen colectivamente a un proceso de sputtering más uniforme y eficiente, lo que en última instancia se traduce en mejores propiedades y rendimiento de la película.

Conclusión

Papel del HIP en el sputtering PVD

El prensado isostático en caliente (HIP) y el tratamiento térmico a alta presión (HPHT) son fundamentales en la producción de cátodos para sputtering uniformes y de alta calidad. Estos procesos abordan los retos a nivel macro y micro en la fabricación de cátodos, mejorando significativamente las propiedades generales de los cátodos.

El HIP es fundamental para eliminar poros y huecos de las piezas fundidas y densificar los componentes pulvimetalúrgicos, lo que da como resultado cátodos para sputtering con una densidad casi total, normalmente superior al 99,99% de la densidad teórica. Este proceso de densificación es crucial para conseguir velocidades de sputtering uniformes y minimizar los defectos en la película final.

Además, la HPHT en los sistemas HIP mejora la uniformidad de la temperatura, el control de las velocidades de enfriamiento y el tiempo total a temperatura, lo que facilita la fabricación de diversos sistemas de materiales. Esta mejora en el control de la temperatura contribuye a refinar el tamaño del grano y a mejorar la isotropía microestructural, aspectos críticos para el proceso de sputtering.

La combinación de HIP y HPHT no sólo garantiza la integridad estructural de los cátodos, sino que también mejora su rendimiento en el proceso de sputtering. Al abordar problemas como la porosidad y las inclusiones, estas técnicas contribuyen a la producción de cátodos para sputtering más fiables y eficaces, mejorando así la calidad general de los recubrimientos de película fina.

Además de las mejoras estructurales, HIPIMS (High Power Impulse Magnetron Sputtering), una tecnología relacionada, también se beneficia de las propiedades mejoradas de los cátodos que se consiguen mediante HIP. Por ejemplo, el HIPIMS requiere una alta ionización del plasma metálico, que se ve facilitada por los cátodos de alta calidad producidos mediante HIP y HPHT. El resultado es un grabado y una implantación iónica más profundos, ideales para productos de alto rendimiento como piezas de automoción y herramientas de corte de metal.

En general, el papel del HIP en el sputtering PVD es polifacético, ya que contribuye a la mejora tanto estructural como funcional de los cátodos para sputtering, garantizando así la producción de revestimientos de película fina de alta calidad.

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

Artículos relacionados

- Cómo las prensas isostáticas mejoran la eficiencia del procesamiento de materiales

- ¿Qué es la máquina de prensado isostático?

- Guía completa de prensado isostático: procesos y características

- Cómo ayudan las prensas isostáticas a eliminar defectos en los materiales

- Equipos esenciales para la producción en masa de baterías de estado sólido: Prensa isostática