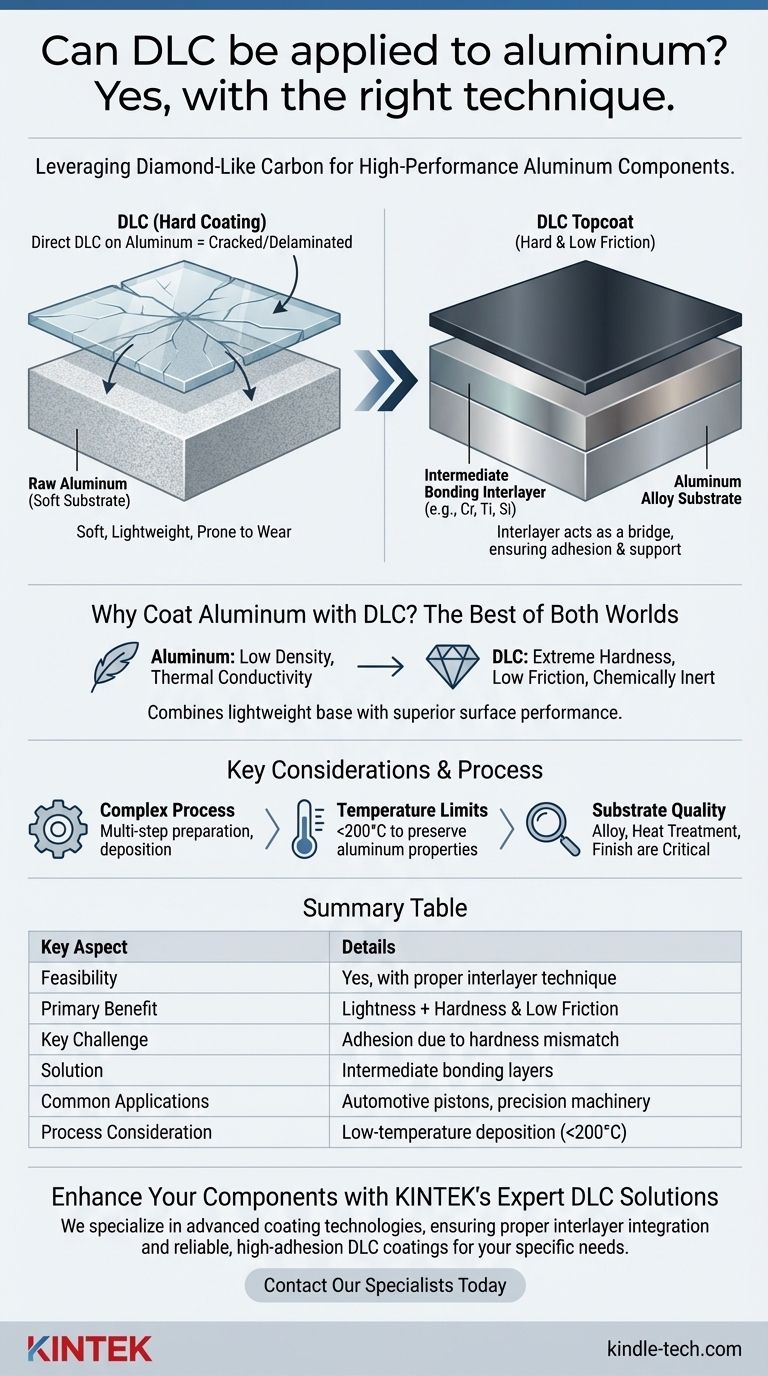

Sí, el Carbono Tipo Diamante (DLC) se puede aplicar eficazmente al aluminio y a sus diversas aleaciones. Esta combinación se utiliza y se investiga activamente para componentes de alto rendimiento donde la ligereza del aluminio debe combinarse con una dureza superficial superior y baja fricción. Las aplicaciones van desde pistones automotrices y camisas de cilindros hasta componentes de maquinaria de precisión.

El desafío no es si el DLC se puede aplicar al aluminio, sino cómo se aplica. La unión exitosa de la película de DLC ultradura al sustrato de aluminio blando requiere técnicas especializadas, especialmente el uso de una capa de unión intermedia para garantizar la durabilidad.

¿Por qué recubrir aluminio con DLC?

El objetivo principal es combinar las mejores propiedades de dos materiales muy diferentes. Los ingenieros recurren a esta solución para superar las limitaciones inherentes del aluminio en entornos exigentes.

El problema con el aluminio puro

Aunque valorado por su baja densidad y excelente conductividad térmica, el aluminio es un metal relativamente blando. Esto lo hace propenso a rayarse, al desgaste abrasivo y al agarrotamiento (una forma de desgaste causada por la adhesión entre superficies deslizantes).

La solución que proporciona el DLC

Los recubrimientos DLC son excepcionalmente duros, químicamente inertes y tienen un coeficiente de fricción extremadamente bajo. La aplicación de una fina capa de DLC transforma la superficie de una pieza de aluminio, dándole un perfil de rendimiento que nunca podría lograr por sí misma.

Esto crea un componente que es simultáneamente ligero y altamente resistente al desgaste y la fricción, lo que lo hace ideal para piezas móviles en maquinaria automotriz o textil.

El desafío crítico: la adhesión

La aplicación directa de una película de DLC dura sobre un sustrato de aluminio blando está destinada al fracaso. La gran diferencia en las propiedades mecánicas crea una interfaz débil que se agrietará y delaminará rápidamente bajo estrés o cambios de temperatura.

El problema del sustrato blando

Un recubrimiento muy duro sobre una base blanda es como una fina lámina de vidrio sobre una almohada de espuma. Cualquier carga puntual significativa deformará el aluminio blando subyacente, lo que hará que la capa de DLC inflexible se agriete porque carece de soporte.

La solución de la capa intermedia

Para resolver esto, los especialistas en recubrimientos utilizan una capa intermedia. Esta es una capa metálica o cerámica delgada depositada sobre el aluminio antes de aplicar el DLC. Las capas intermedias comunes incluyen cromo (Cr), titanio (Ti) o silicio (Si).

Esta capa intermedia actúa como un puente, creando una transición gradual en la dureza desde el aluminio blando hasta el DLC duro. Mejora drásticamente la adhesión y proporciona el soporte estructural necesario para la película final de DLC.

Comprendiendo las compensaciones

Aunque potente, este proceso implica consideraciones clave que afectan el costo y la complejidad.

Mayor complejidad del proceso

La aplicación de DLC al aluminio no es un proceso de un solo paso. Requiere una cuidadosa preparación de la superficie, la deposición de la capa intermedia promotora de la adhesión y, finalmente, la deposición de la capa superior de DLC, a menudo en un sistema de vacío multicámara.

Limitaciones de temperatura

La mayoría de las películas de DLC de alta calidad se aplican utilizando Deposición Química de Vapor Asistida por Plasma (PA-CVD). La temperatura del proceso debe mantenerse lo suficientemente baja (típicamente por debajo de 200°C) para evitar alterar el temple o las propiedades metalúrgicas del sustrato de aleación de aluminio.

La calidad del sustrato es primordial

El rendimiento final de la pieza recubierta depende en gran medida de la calidad del propio aluminio. La aleación específica, su tratamiento térmico y el acabado superficial inicial son factores críticos que deben controlarse para obtener un resultado exitoso.

Tomar la decisión correcta para su aplicación

Aprovechar con éxito el DLC en aluminio requiere una clara comprensión de su objetivo de ingeniería.

- Si su enfoque principal es la máxima resistencia al desgaste y a la carga: Debe especificar un proceso de recubrimiento que incluya una capa intermedia robusta y bien elegida para soportar la película de DLC.

- Si su enfoque principal es reducir la fricción en un escenario de baja carga: Una formulación de DLC más simple puede ser posible, pero asegurar una fuerte adhesión a través de una capa intermedia sigue siendo el factor más crítico para la fiabilidad.

- Si está desarrollando una nueva aplicación: Asociarse con un especialista en recubrimientos es esencial para hacer coincidir la aleación de aluminio específica, el material de la capa intermedia y el tipo de DLC con las condiciones de funcionamiento de su componente.

En última instancia, el éxito con el DLC en aluminio se logra gestionando adecuadamente la interfaz crítica entre el recubrimiento y el sustrato.

Tabla resumen:

| Aspecto clave | Detalles |

|---|---|

| Viabilidad | Sí, con la técnica de capa intermedia adecuada |

| Beneficio principal | Combina la ligereza del aluminio con la dureza y baja fricción del DLC |

| Desafío clave | Adhesión debido a la falta de coincidencia de dureza entre el DLC y el sustrato de aluminio blando |

| Solución | Uso de capas de unión intermedias (p. ej., cromo, titanio) |

| Aplicaciones comunes | Pistones automotrices, camisas de cilindros, componentes de maquinaria de precisión |

| Consideración del proceso | Deposición a baja temperatura (<200°C) para preservar las propiedades del aluminio |

Mejore sus componentes de aluminio con soluciones expertas de recubrimiento DLC

¿Está diseñando piezas de alto rendimiento que necesitan los beneficios de ligereza del aluminio combinados con una durabilidad superficial extrema? KINTEK se especializa en tecnologías de recubrimiento avanzadas, incluidas las aplicaciones de Carbono Tipo Diamante (DLC) para sustratos de aluminio. Nuestra experiencia garantiza una integración adecuada de la capa intermedia y procesos de baja temperatura para ofrecer recubrimientos fiables y de alta adhesión adaptados a sus necesidades de laboratorio o industriales.

Proporcionamos equipos y consumibles de laboratorio para apoyar su I+D y producción, ayudándole a lograr una resistencia superior al desgaste y una fricción reducida para componentes en la industria automotriz, aeroespacial y de maquinaria de precisión.

¿Listo para optimizar sus piezas de aluminio? Contacte hoy mismo a nuestros especialistas en recubrimientos para discutir sus requisitos de aplicación específicos.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Electrodo de disco de platino giratorio para aplicaciones electroquímicas

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

La gente también pregunta

- ¿Es el recubrimiento DLC resistente a la corrosión? Maximizando la protección con la ingeniería de superficies adecuada

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Qué es PECVD en una célula solar? La clave para la fabricación de energía solar de alta eficiencia

- ¿Cuál es el proceso de PACVD? Logre recubrimientos de alta calidad a temperaturas más bajas

- ¿Cuáles son las características clave del equipo PECVD tubular de alta capacidad? Maximizar el rendimiento para la fabricación de células de silicio

- ¿Cuáles son las características y aplicaciones del Depósito Químico de Vapor Asistido por Plasma (PECVD)? Recubrimiento de Película a Alta Velocidad y Baja Temperatura

- ¿Qué temperatura tiene el nitruro PECVD? Optimice las propiedades de su película de nitruro de silicio

- ¿Cómo facilita el equipo de deposición química de vapor mejorada por plasma (PECVD) la deposición de películas delgadas de carburo de silicio (SiC) en sustratos térmicamente sensibles?