Sí, el aceite de pirólisis se puede refinar, pero es un proceso fundamentalmente diferente y más desafiante que el refinado del petróleo crudo convencional. Requiere pretratamiento especializado y mejora química para gestionar su inestabilidad inherente, alto contenido de oxígeno y corrosividad antes de que pueda producir combustibles o productos químicos valiosos.

El desafío central del refinado del aceite de pirólisis no es la simple separación, sino un proceso de descontaminación y estabilización. Su valor se desbloquea al eliminar primero contaminantes agresivos como el oxígeno y los ácidos a través de un paso de mejora crítico, más comúnmente el hidrotratamiento, lo que lo hace adecuado para un procesamiento posterior.

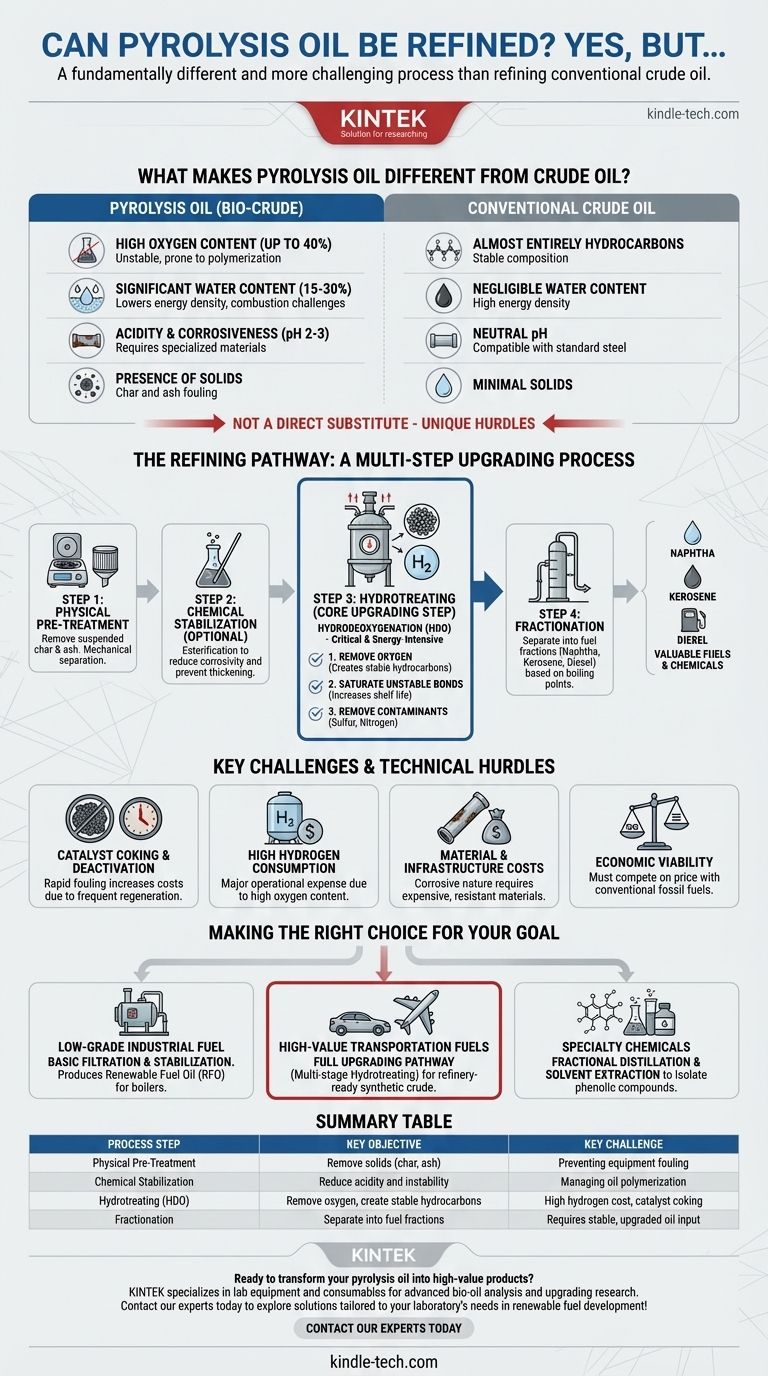

¿Qué hace que el aceite de pirólisis sea diferente del petróleo crudo?

Antes de discutir el refinado, es fundamental comprender que el aceite de pirólisis, a menudo llamado bio-crudo, no es un sustituto directo del petróleo crudo fósil. Su composición química única presenta varios obstáculos importantes.

Alto contenido de oxígeno

A diferencia del petróleo crudo, que es casi en su totalidad hidrocarburos (hidrógeno y carbono), el aceite de pirólisis puede contener hasta un 40% de oxígeno en peso. Este oxígeno está ligado en moléculas como ácidos, aldehídos y fenoles, lo que hace que el aceite sea inestable y propenso a la polimerización (espesamiento hasta formar lodo) con el tiempo.

Contenido significativo de agua

El aceite de pirólisis a menudo contiene una cantidad significativa de agua, típicamente entre el 15 y el 30%. Esta agua está finamente emulsionada dentro del aceite, lo que reduce su densidad energética y crea desafíos para el procesamiento y la combustión.

Acidez y corrosividad

La presencia de ácidos orgánicos, particularmente ácido acético y fórmico, hace que el aceite de pirólisis sea altamente ácido (con un pH de 2-3). Esto lo hace extremadamente corrosivo para tuberías de acero estándar, bombas y tanques de almacenamiento, lo que requiere materiales especializados y más costosos.

Presencia de sólidos

El aceite de pirólisis crudo contiene partículas finas de coque y ceniza arrastradas desde el reactor de pirólisis. Estos sólidos deben eliminarse mediante filtración para evitar la obstrucción de equipos posteriores y el envenenamiento del catalizador.

La vía de refinado: un proceso de mejora de múltiples pasos

Refinar el aceite de pirólisis se parece menos a la destilación simple y más a una transformación química llamada mejora (upgrading). El objetivo es crear un petróleo crudo sintético estable, denso en energía y no corrosivo que pueda coprocesarse en una refinería tradicional.

Paso 1: Pretratamiento físico

El primer paso es siempre mecánico. Esto implica filtrar o utilizar centrifugadoras para eliminar las partículas de coque y ceniza suspendidas del aceite crudo.

Paso 2: Estabilización química (Opcional pero recomendado)

Para gestionar la inestabilidad inherente del aceite, se puede utilizar un paso de mejora leve como la esterificación (reacción de los ácidos con un alcohol). Esto reduce la corrosividad y evita que el aceite se espese durante el almacenamiento o el calentamiento.

Paso 3: Hidrotratamiento (El paso de mejora central)

Esta es la etapa más crítica y de mayor consumo energético. El aceite se calienta bajo alta presión en presencia de un catalizador y grandes cantidades de hidrógeno. Este proceso, conocido como hidrodesoxigenación (HDO), logra tres objetivos vitales:

- Elimina los átomos de oxígeno, convirtiendo los compuestos orgánicos en hidrocarburos estables.

- Satura los enlaces químicos inestables, aumentando la vida útil del aceite.

- Elimina otros contaminantes como el azufre y el nitrógeno.

El producto de esta etapa es un aceite crudo sintético desoxigenado y estable con propiedades mucho más cercanas al crudo fósil.

Paso 4: Fraccionamiento

Una vez que el aceite ha sido mejorado, puede destilarse (fraccionarse) de manera similar al petróleo crudo convencional. Este proceso separa el crudo sintético en diferentes cortes según sus puntos de ebullición, como nafta (para mezcla de gasolina), queroseno (para combustible de aviación) y diésel.

Desafíos clave y obstáculos técnicos

Aunque es técnicamente factible, la mejora del aceite de pirólisis enfrenta obstáculos económicos y técnicos significativos que son cruciales de entender.

Coquización y desactivación del catalizador

Los compuestos reactivos en el aceite de pirólisis crudo pueden ensuciar y desactivar rápidamente los costosos catalizadores utilizados en el hidrotratamiento. Esta rápida "coquización" aumenta los costos operativos debido a la necesidad de regeneración o reemplazo frecuente del catalizador.

Alto consumo de hidrógeno

El hidrotratamiento es un proceso costoso principalmente porque el hidrógeno es un producto básico industrial caro. El alto contenido de oxígeno del aceite de pirólisis significa que se consume una gran cantidad de hidrógeno durante la mejora, lo que representa un gasto operativo importante.

Costos de materiales e infraestructura

La naturaleza corrosiva del bio-crudo crudo y las altas presiones requeridas para el hidrotratamiento exigen el uso de materiales costosos y resistentes a la corrosión, como el acero inoxidable, lo que aumenta el costo de capital de toda la instalación.

Viabilidad económica

En última instancia, el alto costo de la mejora, impulsado por el consumo de hidrógeno, el reemplazo del catalizador y el gasto de capital, es la barrera más grande. El producto final debe poder competir en precio con los combustibles fósiles convencionales, lo que sigue siendo un desafío significativo.

Tomar la decisión correcta para su objetivo

La estrategia óptima para tratar el aceite de pirólisis depende totalmente de su mercado final y sus limitaciones económicas.

- Si su enfoque principal es crear un combustible industrial de bajo grado: Considere solo la filtración básica y la estabilización. Esto produce un aceite combustible renovable (RFO) adecuado para su uso en calderas y hornos industriales donde la combustión cruda es aceptable.

- Si su enfoque principal es producir combustibles para transporte de alto valor: Debe invertir en una vía de mejora completa centrada en un hidrotratamiento robusto y de múltiples etapas para crear un petróleo crudo sintético listo para refinería.

- Si su enfoque principal es extraer productos químicos especializados: Su estrategia debe implicar destilación fraccionada y extracción con solventes antes de la mejora principal para aislar compuestos fenólicos valiosos para su uso en resinas, adhesivos y saborizantes.

Refinar con éxito el aceite de pirólisis consiste en transformar un intermedio derivado de residuos desafiante en una materia prima estable y valiosa abordando sistemáticamente sus complejidades químicas inherentes.

Tabla de resumen:

| Paso del proceso | Objetivo clave | Desafío clave |

|---|---|---|

| Pretratamiento físico | Eliminar sólidos (coque, ceniza) | Prevenir la obstrucción del equipo |

| Estabilización química | Reducir la acidez y la inestabilidad | Gestionar la polimerización del aceite |

| Hidrotratamiento (HDO) | Eliminar oxígeno, crear hidrocarburos estables | Alto costo de hidrógeno, coquización del catalizador |

| Fraccionamiento | Separar en fracciones de combustible (ej. diésel, nafta) | Requiere entrada de aceite estable y mejorado |

¿Listo para transformar su aceite de pirólisis en productos de alto valor? KINTEK se especializa en equipos de laboratorio y consumibles para el análisis avanzado de bioaceites y la investigación de mejora. Ya sea que esté desarrollando métodos de estabilización u optimizando catalizadores de hidrotratamiento, nuestras herramientas de precisión le ayudan a superar los obstáculos técnicos de manera eficiente. Contacte a nuestros expertos hoy para explorar soluciones adaptadas a las necesidades de su laboratorio en el desarrollo de combustibles renovables.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Qué tipos de elementos calefactores se utilizan en un horno de prensado en caliente al vacío? Elija el calentador adecuado para su proceso

- ¿Cómo facilita la presión mecánica de un horno de prensado en caliente al vacío la densificación de los compuestos B4C/Al?

- ¿Cómo influye el sistema de control de temperatura de un horno de prensa en caliente al vacío en las propiedades mecánicas de las uniones de tungsteno y cobre? | Optimizar la resistencia de la unión

- ¿Cuáles son las aplicaciones de un horno de prensado en caliente al vacío? Cree materiales de alto rendimiento con precisión

- ¿Qué productos se fabrican mediante prensado en caliente? Logre la máxima densidad y rendimiento para sus componentes