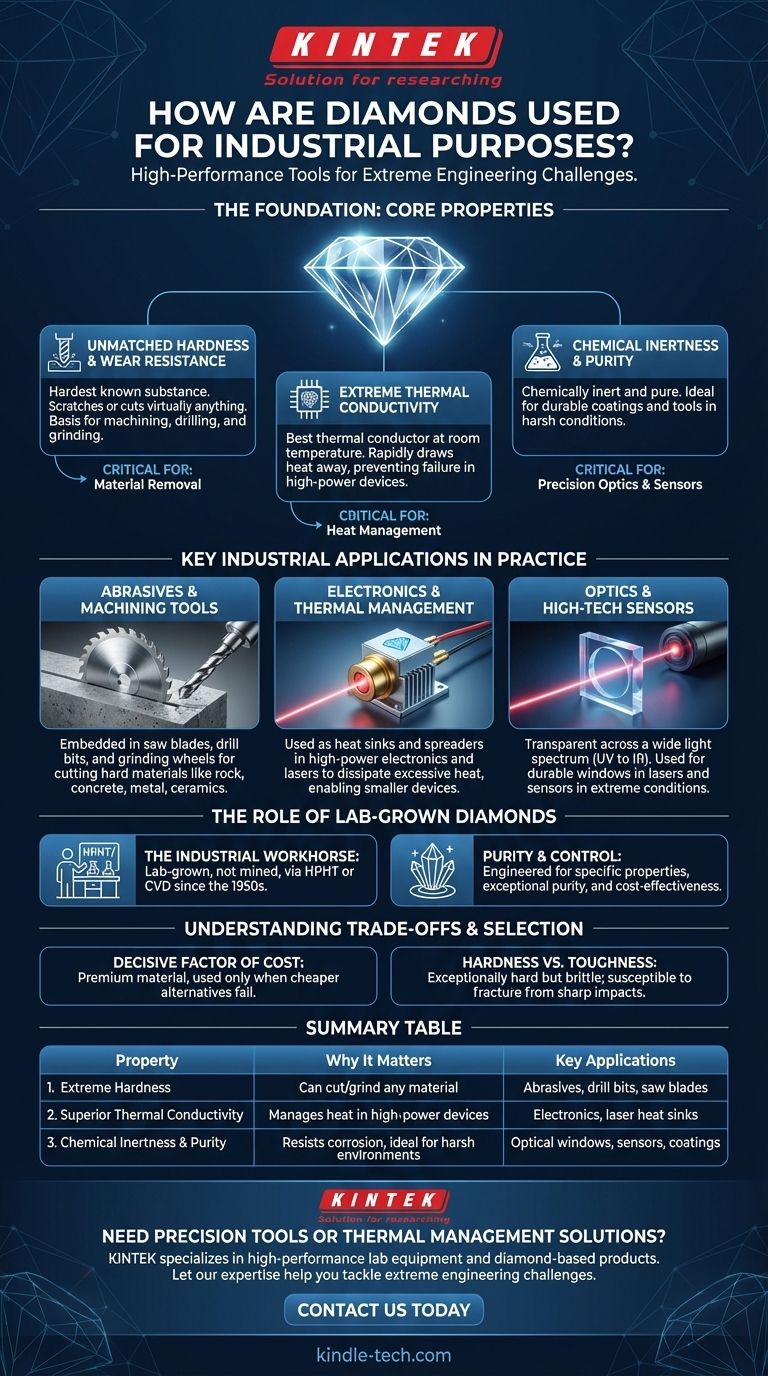

En la industria, los diamantes no son gemas, sino herramientas de alto rendimiento. Se utilizan para tareas que requieren propiedades extremas de los materiales, principalmente en el corte y rectificado de materiales duros, la gestión del calor en la electrónica avanzada y en aplicaciones ópticas y médicas de alta precisión. Esta utilidad se deriva de una combinación única de características físicas que ningún otro material puede igualar.

El valor industrial de un diamante no tiene nada que ver con su belleza. Los ingenieros lo valoran por su dureza inigualable y su capacidad para conducir el calor de manera más eficiente que cualquier otro material masivo, lo que lo convierte en un componente crítico para resolver desafíos de ingeniería extremos.

La base: por qué el diamante es un material industrial inigualable

Para comprender sus aplicaciones, primero debe comprender sus propiedades fundamentales. Un diamante es un material de extremos, lo que lo convierte en una solución ideal para problemas donde los materiales convencionales fallan.

Dureza y resistencia al desgaste inigualables

El diamante es la sustancia natural más dura conocida. Esto significa que puede rayar o cortar prácticamente cualquier otro material sin dañarse a sí mismo.

Esta dureza extrema y resistencia al desgaste son sus propiedades industriales más famosas, y constituyen la base de su uso generalizado en el mecanizado y la perforación.

Conductividad térmica extrema

Menos conocida, pero igualmente crítica, es que el diamante es el mejor conductor térmico de cualquier material masivo a temperatura ambiente. Actúa como una superautopista para el calor.

Esta propiedad le permite alejar rápidamente el calor de los componentes sensibles, evitando que se sobrecalienten y fallen bajo un funcionamiento de alta potencia.

Inercia química y pureza

Los diamantes son químicamente inertes, lo que significa que no reaccionan fácilmente con otras sustancias. Esto los hace ideales para recubrimientos y herramientas duraderas que operan en entornos hostiles.

Para aplicaciones especializadas en electrónica y óptica, la pureza y uniformidad de los diamantes cultivados en laboratorio permiten un rendimiento predecible y constante.

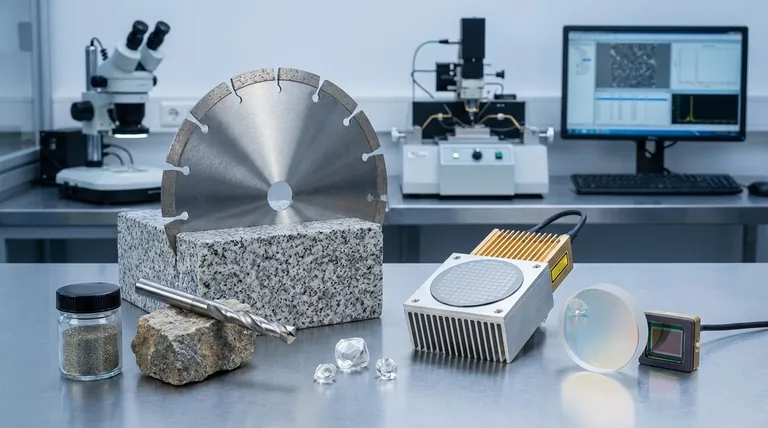

Aplicaciones industriales clave en la práctica

Estas propiedades fundamentales se traducen directamente en aplicaciones específicas y de alto valor en varias industrias importantes.

Abrasivos y herramientas de mecanizado

El uso industrial más común del diamante es como abrasivo. Pequeñas partículas de diamante se incrustan en hojas de sierra, brocas y muelas abrasivas.

Estas herramientas son esenciales para dar forma, cortar y perforar materiales muy duros o abrasivos como roca, hormigón, metal y cerámica con alta precisión.

Electrónica y gestión térmica

En la electrónica de alta potencia y los láseres, el calor excesivo es una causa principal de fallo. Los diamantes se utilizan como disipadores de calor o repartidores de calor.

Se colocan en contacto directo con un microchip caliente o un diodo láser para extraer el calor de manera eficiente, lo que permite dispositivos electrónicos más pequeños y potentes.

Óptica y sensores de alta tecnología

Debido a que un cristal de diamante puro tiene una estructura altamente uniforme, es transparente a un amplio rango de luz, desde ultravioleta hasta infrarrojo.

Esto lo hace valioso para crear ventanas duraderas para láseres, sensores en experimentos de física de alta energía y componentes ópticos especializados que deben soportar condiciones extremas.

El papel crítico de los diamantes cultivados en laboratorio

Es un error común pensar que las aplicaciones industriales dependen de gemas minadas defectuosas. En realidad, la gran mayoría de los diamantes industriales se cultivan específicamente en un laboratorio.

El caballo de batalla industrial

Los diamantes cultivados en laboratorio, producidos mediante procesos como HPHT (Alta Presión, Alta Temperatura) o CVD (Deposición Química de Vapor), han sido el estándar para uso industrial desde la década de 1950.

Pureza, uniformidad y coste

Cultivar diamantes en un entorno controlado permite la creación de cristales con propiedades específicas, pureza excepcional y menos defectos que las piedras naturales.

Este proceso es también significativamente menos costoso que la minería, lo que hace que el uso del diamante sea económicamente viable para una amplia gama de aplicaciones industriales.

Propiedades idénticas, control superior

Los diamantes cultivados en laboratorio son física y químicamente idénticos a los diamantes naturales. La diferencia clave es la capacidad de diseñarlos para una tarea específica, optimizando propiedades como la conductividad térmica o la resistencia eléctrica.

Comprender las compensaciones

Aunque sus propiedades son inigualables, el diamante no es una solución universal. Su uso está dictado por un equilibrio entre rendimiento y practicidad.

El factor decisivo del coste

Incluso los diamantes cultivados en laboratorio son un material premium. Por lo general, solo se utilizan cuando ningún otro material más barato, como el carburo de silicio o el carburo de tungsteno, puede soportar las demandas operativas.

Dureza frente a tenacidad

Si bien el diamante es excepcionalmente duro (resistente a los arañazos), puede ser quebradizo. Un impacto fuerte y agudo puede provocar su fractura. Los ingenieros deben diseñar herramientas y componentes de diamante teniendo esto en cuenta.

Cómo se selecciona el diamante para una tarea

La decisión de utilizar diamante está siempre impulsada por un propósito. Se elige cuando una propiedad específica y extrema es la única forma de lograr el resultado deseado.

- Si su enfoque principal es la eliminación de material (corte, perforación, rectificado): Se elige el diamante por su dureza extrema y su resistencia superior al desgaste.

- Si su enfoque principal es la gestión térmica en electrónica: Se elige el diamante por su conductividad térmica inigualable para proteger componentes críticos de alta potencia.

- Si su enfoque principal son la óptica de precisión o los sensores: Se elige el diamante por su pureza, uniformidad estructural y transparencia en un amplio espectro electromagnético.

En última instancia, el diamante industrial es un testimonio de cómo el verdadero valor de un material reside en su capacidad para resolver problemas que nada más puede resolver.

Tabla de resumen:

| Propiedad | Por qué es importante | Aplicaciones clave |

|---|---|---|

| Dureza extrema | Puede cortar/rectificar cualquier material | Abrasivos, brocas, hojas de sierra |

| Conductividad térmica superior | Gestiona el calor en dispositivos de alta potencia | Electrónica, disipadores de calor para láseres |

| Inercia química y pureza | Resiste la corrosión, ideal para entornos hostiles | Ventanas ópticas, sensores, recubrimientos |

¿Necesita herramientas de precisión o soluciones de gestión térmica? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos productos basados en diamante para aplicaciones de corte, rectificado y térmicas. Permita que nuestra experiencia le ayude a afrontar desafíos de ingeniería extremos: ¡contáctenos hoy para analizar sus necesidades específicas!

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Diamante CVD para Aplicaciones de Gestión Térmica

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

La gente también pregunta

- ¿Qué son las técnicas de pulverización catódica por haz de iones? Una guía para la deposición de películas delgadas de alta precisión

- ¿Cuál es el espesor del recubrimiento? Una guía desde aplicaciones a nanoescala hasta macroescala

- ¿Cómo funciona el proceso de sinterización? Una guía para transformar polvo en piezas sólidas

- ¿Qué es un filtro prensa para la separación sólido-líquido? Logre la máxima deshidratación y torta seca

- ¿Cuál es la técnica de separación más eficiente? Seleccione el mejor método para su mezcla

- ¿Cuáles son los usos de los productos convertidos de biomasa? De la energía a los combustibles y productos químicos

- ¿Qué es un horno de laboratorio de propósito general? Una guía para secado, esterilización y curado

- ¿Qué es un sistema de control de temperatura para aplicaciones digitales? La clave para un rendimiento fiable de la electrónica