En esencia, un reactor químico es mucho más que un simple recipiente para mezclar productos químicos. Es un sistema altamente diseñado para crear el entorno óptimo para que una reacción química se produzca de manera eficiente, segura y económica. Sus ventajas provienen de su capacidad para controlar con precisión las condiciones que rigen la transformación de materias primas en productos valiosos.

La ventaja fundamental de un reactor químico es su poder para traducir una ecuación química en un proceso industrial controlado, escalable y predecible. Proporciona el centro de mando para manipular la termodinámica y la cinética para lograr el resultado deseado.

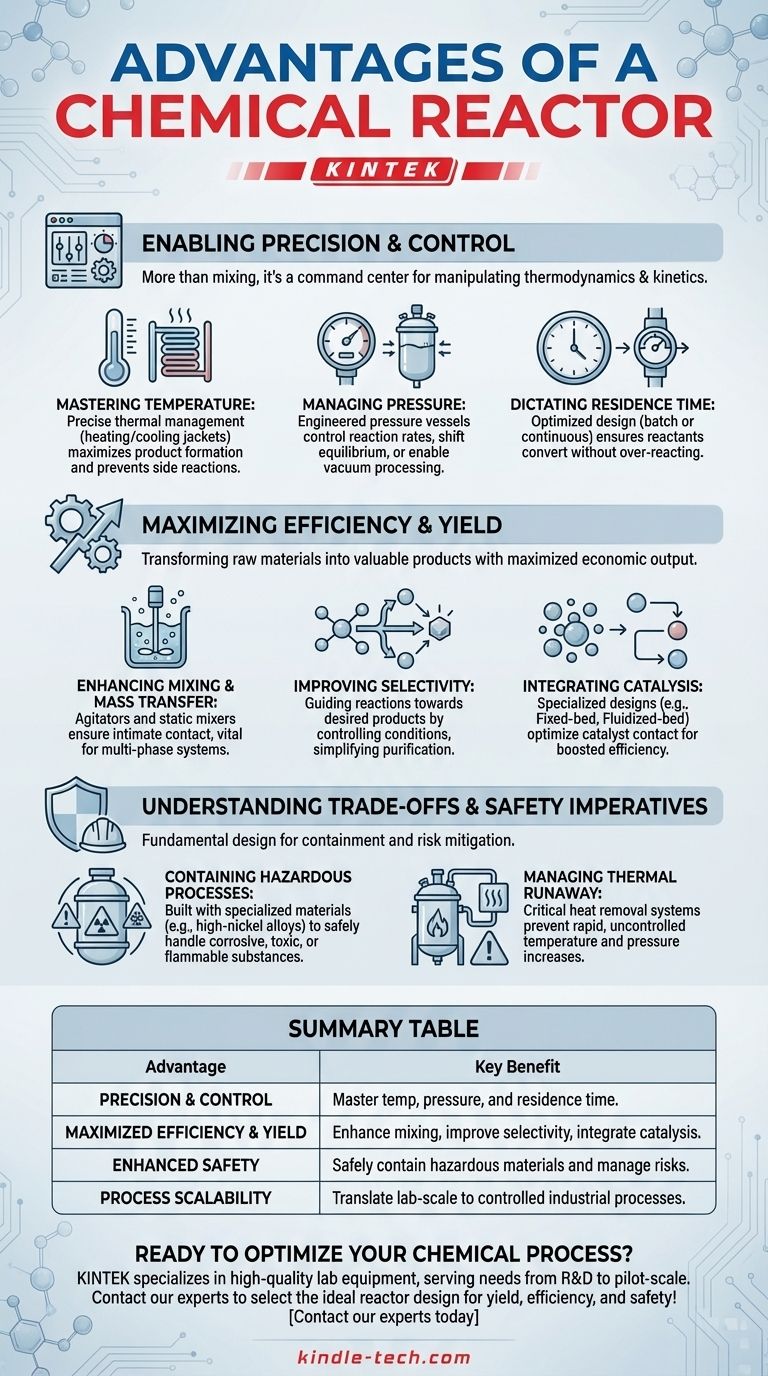

Habilitando la Precisión y el Control

La función principal de un reactor es imponer control sobre una transformación química naturalmente caótica. Este control es la diferencia entre una curiosidad de laboratorio y un proceso de fabricación viable.

Dominio de la Temperatura

Un reactor proporciona mecanismos para una gestión térmica precisa. A través de características como camisas de calentamiento/enfriamiento, serpentines internos o intercambiadores de calor externos, los operadores pueden mantener un perfil de temperatura específico.

Este control es fundamental para maximizar la formación del producto deseado mientras se minimizan las reacciones secundarias peligrosas o que desperdician energía. Algunas reacciones deben mantenerse a una temperatura constante (isotérmicas), mientras que otras se dejan proceder sin intercambio de calor (adiabáticas).

Gestión de la Presión

Muchas reacciones son muy sensibles a la presión. Un reactor es un recipiente a presión, diseñado para operar de forma segura bajo alta presión o vacío.

Aumentar la presión puede incrementar las velocidades de reacción y desplazar el equilibrio químico hacia los productos, lo que conduce a una mayor conversión. Por el contrario, operar al vacío puede ayudar a eliminar un producto a medida que se forma, impulsando también la reacción hacia adelante.

Dictando el Tiempo de Residencia

El tiempo que los reactivos pasan dentro del reactor, conocido como tiempo de residencia, es una variable crucial. El diseño del reactor, ya sea un tanque para procesamiento por lotes o un tubo largo para flujo continuo, dicta directamente esto.

Al controlar el caudal y el volumen, los ingenieros se aseguran de que los reactivos tengan tiempo suficiente para convertirse en productos, pero no tanto como para que se produzcan reacciones secundarias no deseadas.

Maximizando la Eficiencia y el Rendimiento

En un contexto industrial, la eficiencia es ganancia. Un reactor bien diseñado es una máquina para maximizar la producción económica de un proceso químico dado.

Mejora de la Mezcla y la Transferencia de Masa

Las reacciones solo pueden ocurrir cuando las moléculas colisionan. Un reactor utiliza agitadores, deflectores o mezcladores estáticos para garantizar que los reactivos se mezclen íntimamente, superando las barreras físicas a la reacción conocidas como limitaciones de transferencia de masa.

Esto es especialmente vital en sistemas multifásicos, como reacciones gas-líquido o líquido-líquido, donde el contacto entre las fases es esencial para que la reacción proceda.

Mejora de la Selectividad

La mayoría de los procesos químicos pueden producir una gama de productos, pero normalmente solo uno es el deseado. La selectividad es la medida de cuánto producto deseado se produce en comparación con los subproductos no deseados.

Al controlar cuidadosamente la temperatura, la presión y los gradientes de concentración dentro del reactor, los ingenieros pueden guiar la reacción por la vía más favorable. Una alta selectividad simplifica drásticamente la purificación posterior, reduciendo el costo total de la planta.

Integración de la Catálisis

Los catalizadores son sustancias que aceleran una reacción sin consumirse. Muchos reactores industriales están diseñados específicamente para optimizar el uso de un catalizador.

Diseños como los reactores de lecho fijo (donde el fluido fluye a través de un lecho estático de partículas de catalizador) o los reactores de lecho fluidizado (donde el catalizador está suspendido en el fluido) maximizan el contacto entre los reactivos y la superficie del catalizador, impulsando la eficiencia del proceso.

Comprender las Compensaciones y los Imperativos de Seguridad

El diseño de un reactor no se trata solo de eficiencia; se trata fundamentalmente de seguridad. La elección del tipo de reactor implica compensaciones críticas entre el rendimiento y la mitigación de riesgos.

Contención de Procesos Peligrosos

Los reactores químicos proporcionan contención. Están construidos con materiales especializados como acero inoxidable, aleaciones de alto contenido de níquel o acero revestido de vidrio para manejar de forma segura sustancias corrosivas, tóxicas, inflamables o explosivas. Esto protege a los operadores, las instalaciones y el medio ambiente.

Gestión de la Fuga Térmica

El riesgo más significativo en muchos procesos químicos es una fuga térmica (thermal runaway), donde una reacción exotérmica (que produce calor) genera calor más rápido de lo que el reactor puede eliminarlo. Esto conduce a un aumento rápido y descontrolado de la temperatura y la presión, lo que podría provocar una explosión.

El sistema de eliminación de calor del reactor es su característica de seguridad más crítica. Su diseño y capacidad deben ser suficientes para gestionar el peor escenario posible.

El Conflicto entre Modelos Ideales y la Realidad

Ningún reactor es perfecto para todas las aplicaciones. Un Reactor por Lotes ofrece una gran flexibilidad para producir múltiples productos, pero tiene un menor rendimiento y mayores costos laborales. Un Reactor de Flujo de Pistón (PFR) puede lograr una conversión muy alta, pero ofrece un control de temperatura deficiente para reacciones fuertemente exotérmicas. La elección siempre implica equilibrar el costo, el rendimiento, la flexibilidad y la seguridad.

Tomar la Decisión Correcta para su Proceso

El reactor óptimo se define por los objetivos específicos del proceso químico. Las ventajas que busque maximizar determinarán el mejor diseño.

- Si su enfoque principal es la producción continua a gran escala: Un Reactor de Flujo de Pistón (PFR) o una serie de Reactores de Tanque Agitado Continuo (CSTR) suelen ser los mejores para maximizar la conversión y el rendimiento.

- Si su enfoque principal es la flexibilidad de fabricación para múltiples productos: Un Reactor por Lotes proporciona la versatilidad para manejar diferentes recetas y escalas con una menor inversión de capital inicial.

- Si su enfoque principal es gestionar una reacción altamente exotérmica o peligrosa: Un CSTR ofrece un control de temperatura superior debido a su mezcla uniforme, previniendo eficazmente los puntos calientes y las fugas térmicas.

- Si su enfoque principal es una reacción catalítica gas-sólido: Se necesita un diseño especializado como un Reactor de Lecho Fijo o de Lecho Fluidizado para maximizar la interacción entre el gas y el catalizador.

En última instancia, un reactor químico es la herramienta que permite a los ingenieros imponer orden en la química, transformando el potencial bruto en valor tangible.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Precisión y Control | Dominio de la temperatura, la presión y el tiempo de residencia para condiciones de reacción óptimas. |

| Eficiencia y Rendimiento Maximizados | Mejora de la mezcla, aumento de la selectividad e integración de la catálisis para un mayor rendimiento. |

| Seguridad Mejorada | Contención segura de materiales peligrosos y gestión de riesgos de fuga térmica. |

| Escalabilidad del Proceso | Traducción de reacciones a escala de laboratorio a procesos industriales predecibles y controlados. |

¿Listo para optimizar su proceso químico con el reactor adecuado? KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, que sirven a las necesidades del laboratorio desde I+D hasta la producción a escala piloto. Nuestra experiencia puede ayudarle a seleccionar el diseño de reactor ideal, ya sea por lotes, de flujo continuo o catalítico, para maximizar su rendimiento, eficiencia y seguridad. ¡Contacte con nuestros expertos hoy mismo para discutir su aplicación específica y descubrir cómo podemos aportar precisión y fiabilidad a su laboratorio!

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactores de Laboratorio Personalizables de Alta Temperatura y Alta Presión para Diversas Aplicaciones Científicas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Celda electroquímica electrolítica super sellada

La gente también pregunta

- ¿Cuál es el propósito de usar gas argón de alta pureza en un reactor de alta presión? Asegurar datos precisos de pruebas de corrosión

- ¿Cuál es la contribución de un reactor hidrotermal a la construcción de poros graduados? Plantillas de Precisión para TAS

- ¿Qué papel juega un autoclave en la simulación de las condiciones de un REAP? Validación avanzada de materiales para la seguridad nuclear

- ¿Cuál es el papel de los reactores de alta presión en el estudio de la oxidación de aleaciones? Herramientas esenciales para la investigación supercrítica

- ¿Cuál es el propósito de usar un reactor hidrotermal de alta temperatura? Mejora la síntesis de cátodos de yodo en carbón activado