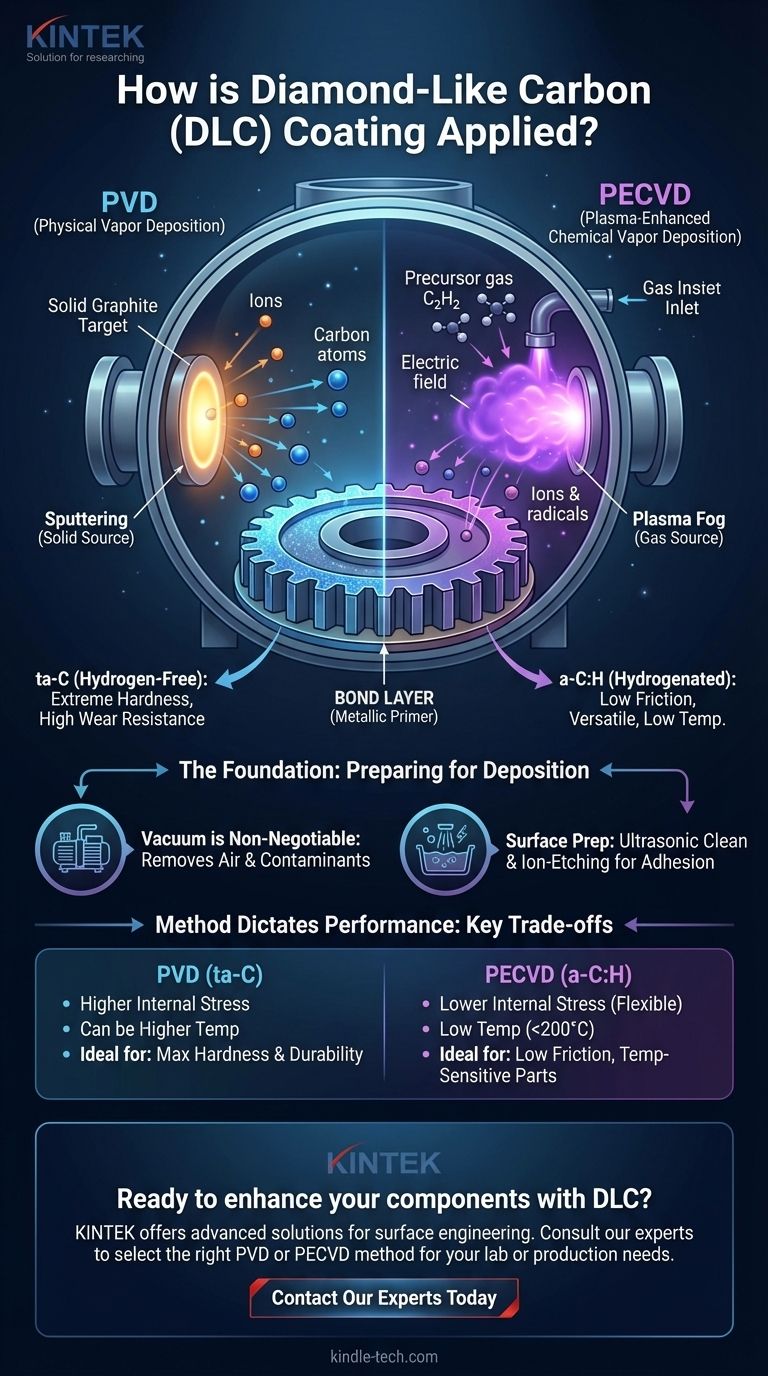

En esencia, la aplicación de un recubrimiento de carbono tipo diamante (DLC) es un proceso de deposición al vacío, no una simple aplicación húmeda como la pintura. Los métodos más comunes son la Deposición Química de Vapor Mejorada por Plasma (PECVD), que utiliza un gas precursor, y la Deposición Física de Vapor (PVD), que utiliza un objetivo de carbono sólido. El componente a recubrir se coloca en una cámara de vacío donde una combinación de plasma de alta energía y campos eléctricos hace que los átomos de carbono se depositen en su superficie, formando una película delgada y dura.

El método de aplicación específico elegido no es meramente un detalle del proceso; es el factor más importante que determina las propiedades finales del recubrimiento, incluida su dureza, fricción y tensión interna. Comprender la diferencia entre estos métodos es esencial para seleccionar un recubrimiento DLC que realmente resuelva su problema de ingeniería.

La base: Preparación para la deposición

Todos los métodos avanzados de aplicación de DLC tienen lugar en un entorno de alto vacío. Esto no es opcional; es fundamental para la calidad y la adhesión del recubrimiento.

Por qué el vacío es innegociable

Una cámara de vacío se bombea para eliminar gases atmosféricos como oxígeno, nitrógeno y vapor de agua. Cualquiera de estas moléculas residuales contaminaría el recubrimiento, creando una película débil y porosa que fallaría en el servicio. El vacío asegura que solo los átomos de carbono deseados lleguen a la superficie de la pieza.

El papel crítico de la preparación de la superficie

Antes de entrar en la cámara, cada componente debe someterse a un proceso de limpieza ultrasónica de varias etapas para eliminar todos los aceites, grasas y partículas. El paso final a menudo ocurre dentro de la propia cámara, donde un proceso de grabado iónico utiliza plasma para arenar microscópicamente la superficie, asegurando que esté atómicamente limpia para una máxima adhesión.

Métodos de aplicación principales: PVD vs. PECVD

Aunque existen muchas variaciones, casi todas las aplicaciones comerciales de DLC se dividen en dos familias principales: Deposición Física de Vapor (PVD) y Deposición Química de Vapor Mejorada por Plasma (PECVD).

Deposición Física de Vapor (PVD)

La PVD transporta físicamente el carbono de una fuente sólida a la superficie del componente. Piense en ello como un rocío microscópico de átomos.

El método PVD más común para DLC es la pulverización catódica. En este proceso, iones de argón de alta energía bombardean un objetivo de grafito sólido. Este impacto "pulveriza" o expulsa átomos de carbono, que luego viajan a través del vacío y se depositan en su pieza.

Los métodos PVD se utilizan a menudo para crear DLC extremadamente duro y libre de hidrógeno, conocido como carbono amorfo tetraédrico (ta-C).

Deposición Química de Vapor Mejorada por Plasma (PECVD)

La PECVD construye el recubrimiento a partir de un gas precursor químico. Piense en ello como la creación de una niebla especializada que se condensa y solidifica en una película.

En este método, se introduce un gas hidrocarburo (como acetileno, C₂H₂) en la cámara. Un potente campo eléctrico enciende el gas en un plasma, que descompone las moléculas en iones de carbono e hidrógeno. Un sesgo de voltaje negativo aplicado a la pieza acelera estos iones positivos hacia ella, donde se acumulan para formar el recubrimiento.

Este método produce carbono amorfo hidrogenado (a-C:H), la forma más común y versátil de DLC.

Comprendiendo las compensaciones: El método dicta el rendimiento

Elegir entre PECVD y PVD es una decisión de ingeniería basada en el resultado requerido. El proceso de aplicación controla directamente la microestructura del recubrimiento y, por lo tanto, su rendimiento.

El factor hidrógeno: a-C:H vs. ta-C

Los procesos PECVD incorporan inherentemente hidrógeno en la película, creando a-C:H. Este hidrógeno reduce la tensión interna del recubrimiento, haciéndolo más flexible y a menudo proporcionando un coeficiente de fricción muy bajo.

La pulverización catódica PVD, por otro lado, puede crear ta-C, una película casi libre de hidrógeno. Estos recubrimientos tienen un porcentaje mucho mayor de enlaces tipo diamante (sp³), lo que los hace significativamente más duros y resistentes al desgaste, pero a menudo con una mayor tensión interna.

Sensibilidad a la temperatura del sustrato

La PECVD es generalmente un proceso de baja temperatura, a menudo operando por debajo de los 200°C (400°F). Esto lo hace ideal para recubrir materiales sensibles a la temperatura como ciertos aceros para herramientas, aleaciones de aluminio o incluso algunos polímeros, sin alterar sus propiedades subyacentes.

Algunos procesos PVD pueden requerir temperaturas más altas, lo que debe tenerse en cuenta al seleccionar un material base.

El paso invisible: La capa de unión

La película de DLC en sí rara vez se adhiere directamente al sustrato. Un paso intermedio crítico es la deposición de una capa de unión metálica (a menudo cromo, titanio o silicio) de solo unos pocos nanómetros de espesor. Esta capa actúa como una "imprimación", asegurando que la capa de DLC posterior tenga un anclaje químico fuerte a la pieza.

Tomar la decisión correcta para su objetivo

El mejor método de aplicación se define completamente por su objetivo principal. Consulte con su proveedor de recubrimientos sobre sus necesidades específicas, pero utilice estos principios como guía.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: Un recubrimiento ta-C libre de hidrógeno, típicamente aplicado mediante un método PVD como arco o pulverización catódica, es probablemente la mejor opción.

- Si su enfoque principal es la baja fricción y la versatilidad: Un recubrimiento a-C:H hidrogenado aplicado mediante PECVD es el estándar de la industria y proporciona un excelente equilibrio de propiedades para la mayoría de los componentes mecánicos.

- Si su enfoque principal es recubrir un material sensible a la temperatura: Debe especificar un proceso PECVD de baja temperatura para evitar daños o distorsiones en su componente.

Al comprender cómo el método de aplicación da forma al material final, puede especificar el recubrimiento DLC preciso que resuelva su desafío de ingeniería.

Tabla resumen:

| Método | Tipo de Recubrimiento | Características Clave | Ideal Para |

|---|---|---|---|

| PVD (Deposición Física de Vapor) | ta-C (Libre de hidrógeno) | Dureza extrema, alta resistencia al desgaste, mayor tensión interna | Componentes que requieren máxima dureza y durabilidad |

| PECVD (Deposición Química de Vapor Mejorada por Plasma) | a-C:H (Hidrogenado) | Excelente baja fricción, versátil, proceso de menor temperatura | Componentes mecánicos generales, materiales sensibles a la temperatura |

¿Listo para mejorar sus componentes con un recubrimiento DLC de alto rendimiento?

Seleccionar el método de aplicación correcto es fundamental para lograr la dureza, fricción y durabilidad específicas que su proyecto demanda. KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la ciencia de materiales, incluyendo soluciones para ingeniería de superficies. Nuestra experiencia puede ayudarle a navegar por las complejidades de PVD y PECVD para asegurar resultados óptimos para su laboratorio o necesidades de producción.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus aplicaciones de recubrimiento DLC y proporcionar el equipo adecuado para su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Moldes de Prensado Isostático para Laboratorio

- Lámina Cerámica de Carburo de Silicio (SiC) Resistente al Desgaste, Cerámica Avanzada Fina de Ingeniería

La gente también pregunta

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura