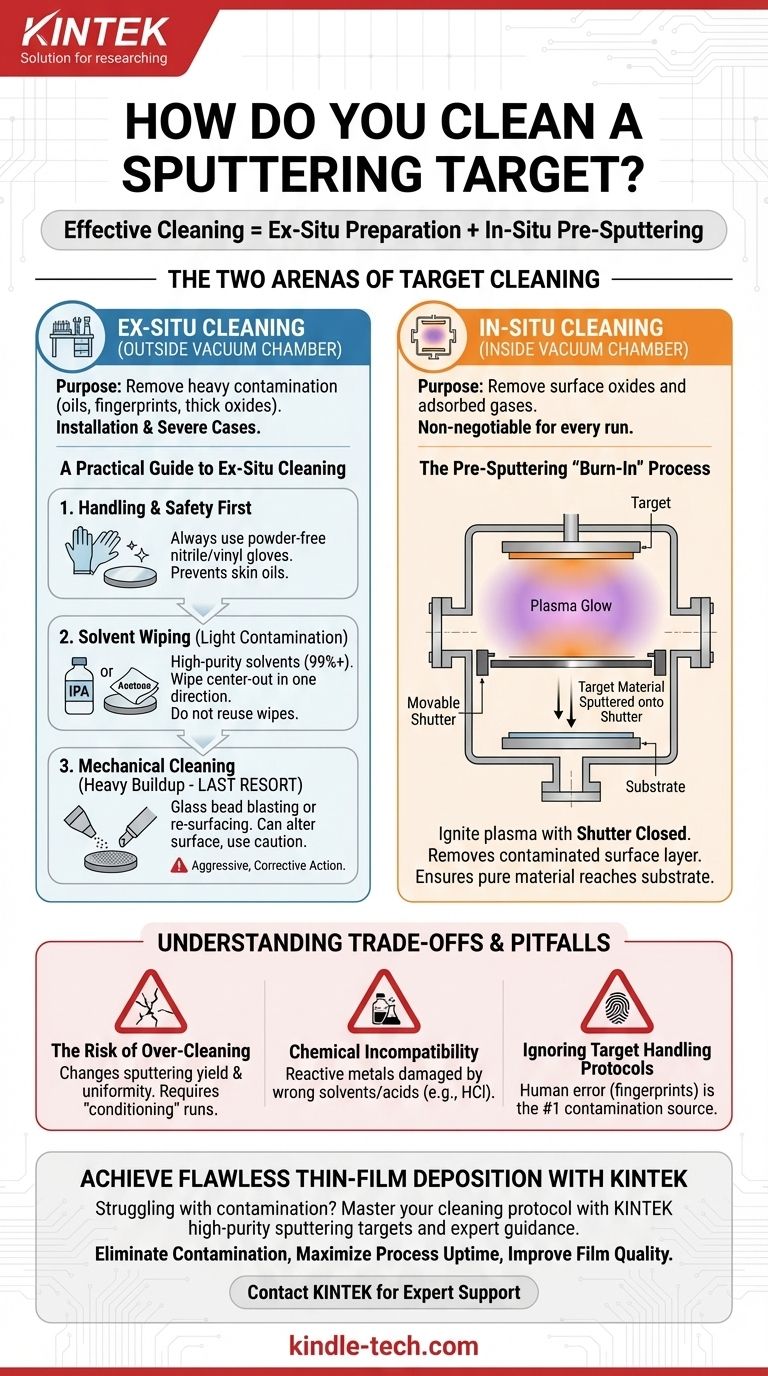

Para limpiar eficazmente un blanco de pulverización catódica, debe combinar una meticulosa preparación ex-situ (fuera de la cámara) con un ciclo obligatorio de pre-pulverización in-situ (dentro de la cámara). Los métodos más comunes y esenciales implican limpiar el blanco con disolventes de alta pureza como alcohol isopropílico y acetona para la limpieza externa, seguido de un crucial proceso de pulverización de "rodaje" con el obturador cerrado para eliminar la capa de óxido superficial inmediatamente antes de la deposición.

El verdadero objetivo no es solo un blanco limpio, sino un proceso de deposición estable y repetible. El paso más crítico para lograr esto es una pre-pulverización o "rodaje" in-situ consistente, que elimina la inevitable contaminación superficial que se forma en el momento en que un blanco se expone al aire.

Las dos áreas de la limpieza de blancos: In-Situ vs. Ex-Situ

Comprender dónde y cuándo limpiar un blanco es fundamental. El proceso se divide en dos entornos distintos, cada uno con un propósito diferente.

Limpieza In-Situ (Pre-Pulverización): El Paso Innegociable

Esta es la limpieza que ocurre dentro de la cámara de vacío justo antes de depositar su película. Es una parte obligatoria de casi todos los procesos de pulverización catódica.

La técnica consiste en encender el plasma y pulverizar el material del blanco sobre un obturador móvil que protege su sustrato. Este período de "rodaje" elimina la capa superficial delgada y contaminada, principalmente óxidos y gases adsorbidos, que se forma en cualquier material expuesto incluso a trazas de aire.

Este paso asegura que solo el material puro del blanco llegue a su sustrato, lo que conduce a la estabilidad del proceso y a películas de mayor calidad.

Limpieza Ex-Situ: Para Instalación y Contaminación Severa

Esta es la limpieza física que ocurre fuera de la cámara de vacío, generalmente antes de instalar un blanco nuevo o al solucionar un problema de contaminación grave.

La limpieza ex-situ no es una tarea diaria de rutina. Es una acción preparatoria o correctiva diseñada para eliminar contaminación pesada como aceites, huellas dactilares o capas gruesas de óxido que no se pueden eliminar de manera eficiente solo con la pre-pulverización.

Una guía práctica para la limpieza Ex-Situ

Cuando necesite limpiar físicamente un blanco, siga un proceso deliberado y metódico, moviéndose siempre del método menos agresivo al más agresivo requerido.

Paso 1: Manipulación y seguridad ante todo

La base de un proceso limpio es prevenir la contaminación en primer lugar.

Siempre manipule los blancos de pulverización catódica con guantes de nitrilo o vinilo limpios y sin polvo. Los aceites de la piel son una fuente significativa de contaminación orgánica que puede arruinar un proceso de deposición.

Paso 2: Limpieza con disolvente para contaminación ligera

Para blancos nuevos o aquellos con contaminación superficial ligera, el fregado con disolvente es el procedimiento estándar.

Utilice alcohol isopropílico (IPA) o acetona de alta pureza (99%+) en una toallita sin pelusa. Limpie suavemente la superficie del blanco desde el centro hacia afuera en una sola dirección para mover los contaminantes hacia el borde, en lugar de esparcirlos. Nunca reutilice una toallita.

Paso 3: Limpieza mecánica para acumulación pesada

Esta es una acción correctiva agresiva reservada para blancos con oxidación pesada, daños por arco o acumulación de proceso que los disolventes no pueden eliminar.

Los métodos incluyen el chorreado con perlas de vidrio o incluso el reprocesado en un torno. Esto debe considerarse un último recurso, ya que altera fundamentalmente la textura superficial del blanco y puede incrustar medios de limpieza en el material si no se realiza correctamente.

Comprender las compensaciones y los errores comunes

Una estrategia de limpieza inadecuada puede crear más problemas de los que resuelve. Comprender los riesgos es crucial para mantener un proceso confiable.

El riesgo de limpiar en exceso

La limpieza mecánica agresiva puede cambiar el rendimiento de pulverización y la uniformidad del blanco. La morfología superficial alterada puede provocar propiedades de película inconsistentes hasta que el blanco se "acondicione" durante varias corridas.

Incompatibilidad química

Nunca asuma que un disolvente o ácido es seguro para el material de su blanco. Los metales reactivos pueden dañarse con ciertos productos químicos. El uso de ácidos como el clorhídrico (HCl) para la limpieza requiere un conocimiento profundo del material y es un proceso especializado que puede ser peligroso si se realiza incorrectamente.

Ignorar los protocolos de manipulación del blanco

La fuente más común de contaminación es el error humano. Una sola huella dactilar puede introducir suficiente carbono para causar defectos o fallos de adhesión en un proceso sensible. Los protocolos estrictos de guantes y manipulación son más efectivos que cualquier procedimiento de limpieza reactiva.

Cómo elegir su estrategia de limpieza

Su enfoque debe dictarse por su situación específica y los objetivos de su proceso de deposición.

- Si su enfoque principal es la estabilidad rutinaria del proceso: Domine su pre-pulverización in-situ. Utilice un tiempo y potencia fijos para su rodaje para asegurar que cada corrida comience desde una condición superficial idéntica.

- Si está instalando un blanco completamente nuevo: Realice una limpieza exhaustiva con disolvente ex-situ antes de la instalación, seguida de un rodaje inicial más largo de lo habitual para acondicionar completamente la nueva superficie.

- Si está viendo contaminación de la película o arcos de proceso: Comience inspeccionando el blanco en busca de contaminación visible. Si está presente, realice una limpieza con disolvente ex-situ y luego reevalúe el proceso.

Un protocolo de limpieza consistente y bien documentado es la base de una deposición de película delgada repetible y de alta calidad.

Tabla de resumen:

| Método de limpieza | Entorno | Propósito | Acción clave |

|---|---|---|---|

| Limpieza Ex-Situ | Fuera de la cámara de vacío | Eliminar contaminación pesada (aceites, huellas dactilares) | Limpiar con disolventes de alta pureza (IPA, acetona) |

| Limpieza In-Situ (Pre-Pulverización) | Dentro de la cámara de vacío | Eliminar óxidos superficiales y gases adsorbidos | Pulverizar el blanco con el obturador cerrado antes de la deposición |

Logre una deposición de película delgada impecable con KINTEK

¿Tiene problemas con la contaminación de la película o la inestabilidad del proceso? Su protocolo de limpieza del blanco de pulverización catódica es la base del éxito. KINTEK se especializa en proporcionar blancos de pulverización catódica de alta pureza y la guía experta necesaria para mantenerlos.

Servimos a laboratorios e instalaciones de investigación asegurando que sus procesos de deposición sean confiables y repetibles. Nuestros productos y soporte le ayudan a:

- Eliminar la contaminación: Comience con blancos prístinos y manténgalos correctamente.

- Maximizar el tiempo de actividad del proceso: Implemente estrategias de limpieza efectivas para reducir la solución de problemas.

- Mejorar la calidad de la película: Logre las películas puras y consistentes que exige su investigación.

Permita que nuestra experiencia en equipos de laboratorio y consumibles mejore sus resultados. Contacte a KINTEK hoy mismo para discutir sus necesidades específicas y asegurar que su proceso de pulverización catódica esté optimizado para el éxito.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Fabricante de piezas personalizadas de PTFE Teflon para cestas de flores de grabado hueco para eliminación de pegamento de desarrollo ITO FTO

- Homogeneizador estéril de tipo bofetada para trituración y dispersión de tejidos

- Fabricante de piezas personalizadas de PTFE Teflon para placas de cultivo y evaporación

La gente también pregunta

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados