La mayor ventaja individual de la deposición química de vapor mejorada por plasma (PECVD) es su capacidad para operar a temperaturas significativamente más bajas que los métodos convencionales de CVD térmica. Mientras que la CVD estándar se basa únicamente en el calor elevado para impulsar las reacciones químicas, la PECVD utiliza un plasma energizado para lograr el mismo resultado. Esta diferencia fundamental amplía drásticamente el rango de materiales que pueden recubrirse con éxito.

Aunque la CVD convencional es una herramienta poderosa para crear recubrimientos puros y uniformes, sus requisitos de alta temperatura limitan su uso. La PECVD supera esto utilizando un plasma rico en energía, lo que permite depositar películas de alta calidad en materiales sensibles a la temperatura sin causar daños.

La ventaja principal: Reducir la barrera de temperatura

La razón principal para elegir PECVD sobre otros métodos es su operación a baja temperatura. Esta capacidad se deriva directamente de cómo inicia el proceso de deposición.

Cómo funciona la CVD convencional (el problema del calor)

Los procesos estándar de CVD térmica requieren altas temperaturas, a menudo de varios cientos a más de mil grados Celsius. Esta energía térmica es necesaria para romper los enlaces químicos en los gases precursores, permitiendo que los átomos reaccionen y se depositen sobre la superficie del sustrato como una película delgada.

La solución PECVD: Usar plasma en lugar de calor

La PECVD reemplaza la necesidad de calor extremo con energía de un plasma. Se aplica un campo eléctrico, típicamente de radiofrecuencia (RF) o corriente continua (DC), al gas precursor, despojando electrones de los átomos y creando un ambiente altamente reactivo de iones y radicales.

Este plasma energizado proporciona la energía necesaria para romper los enlaces químicos e impulsar la reacción de deposición a una temperatura de sustrato mucho más baja.

Impacto en la compatibilidad de materiales

Esta temperatura de operación más baja es el beneficio crítico. Permite la deposición de películas duraderas y de alta calidad sobre sustratos que de otro modo se derretirían, deformarían o se destruirían funcionalmente por el calor de un proceso CVD convencional.

Esto hace que la PECVD sea esencial para aplicaciones que involucran polímeros, plásticos, circuitos electrónicos prefabricados y otros componentes sensibles a la temperatura.

Beneficios heredados de la CVD convencional

Aunque su operación a baja temperatura es su característica definitoria, la PECVD también conserva las poderosas ventajas fundamentales de la familia más amplia de técnicas CVD.

Alta pureza y uniformidad

Al igual que la CVD térmica, la PECVD es capaz de producir películas de pureza excepcionalmente alta. El proceso tampoco es de línea de visión, lo que significa que puede crear un recubrimiento conforme y uniforme sobre piezas con formas complejas y superficies intrincadas.

Versatilidad y control

El proceso es altamente versátil y puede usarse para depositar una amplia gama de materiales, incluyendo cerámicas y aislantes como el carburo de silicio (SiC). Los técnicos tienen control total sobre los parámetros del proceso, lo que permite la creación precisa de capas ultrafinas esenciales para la electrónica moderna.

Fuerte adhesión y durabilidad

Las películas de PECVD suelen formar recubrimientos duraderos que se adhieren muy bien al sustrato. Estos recubrimientos pueden diseñarse para proporcionar resistencia a la abrasión, la corrosión y las variaciones extremas de temperatura.

Entendiendo las compensaciones

Ninguna tecnología está exenta de compromisos. Aunque potente, la PECVD introduce complejidades que no están presentes en sistemas térmicos más simples.

Complejidad y costo del sistema

Un sistema PECVD es inherentemente más complejo que un horno CVD térmico. Requiere una cámara de vacío, sistemas de suministro de gas y, lo que es más crítico, una fuente de energía (como un generador de RF) y el hardware asociado para crear y mantener el plasma. Esto aumenta tanto el costo inicial del equipo como los gastos generales de mantenimiento.

Potencial de daño inducido por plasma

Los iones de alta energía dentro del plasma pueden, en algunos casos, bombardear físicamente el sustrato o la película en crecimiento. Esto puede inducir estrés o crear defectos microscópicos, que deben gestionarse cuidadosamente ajustando las condiciones del plasma.

Diferentes propiedades de la película

Debido a que la deposición ocurre a temperaturas más bajas y en un ambiente de plasma, las propiedades de la película resultante pueden diferir de una cultivada con CVD térmica. Por ejemplo, las películas de PECVD pueden tener una densidad o composición química diferente (por ejemplo, mayor contenido de hidrógeno), lo que puede ser una ventaja o una desventaja según la aplicación.

Cómo aplicar esto a su proyecto

Elegir entre PECVD y CVD convencional requiere una comprensión clara de la restricción principal de su proyecto: la tolerancia térmica del sustrato.

- Si su enfoque principal es recubrir sustratos sensibles al calor: La PECVD es la elección definitiva y a menudo la única viable para prevenir el daño térmico a materiales como plásticos o dispositivos electrónicos completos.

- Si su enfoque principal es lograr propiedades específicas de la película: Debe evaluar ambos métodos, ya que la "mejor" densidad o pureza de la película para un material dado puede lograrse a altas o bajas temperaturas.

- Si su enfoque principal es minimizar el costo del equipo para un material simple: La CVD térmica convencional es la solución más rentable, siempre que su sustrato pueda soportar fácilmente las altas temperaturas de procesamiento.

Comprender esta compensación fundamental entre temperatura y propiedad es clave para seleccionar la tecnología de deposición adecuada para su aplicación específica.

Tabla resumen:

| Ventaja clave | Descripción |

|---|---|

| Operación a baja temperatura | Deposita películas a temperaturas significativamente más bajas que la CVD convencional, evitando daños a sustratos sensibles. |

| Alta pureza y uniformidad | Produce recubrimientos excepcionalmente puros y conformes incluso en formas complejas. |

| Versatilidad de materiales | Capaz de depositar una amplia gama de materiales, incluyendo cerámicas y aislantes como el carburo de silicio (SiC). |

| Fuerte adhesión | Crea recubrimientos duraderos y bien adheridos, resistentes a la abrasión y la corrosión. |

¿Necesita depositar películas delgadas de alta calidad en materiales sensibles a la temperatura? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles avanzados, incluidos sistemas PECVD, para satisfacer sus necesidades específicas de laboratorio. Nuestra experiencia garantiza que obtenga la solución adecuada para recubrir polímeros, plásticos y componentes electrónicos sin daño térmico. Contáctenos hoy para discutir cómo la PECVD puede mejorar su investigación o proceso de producción.

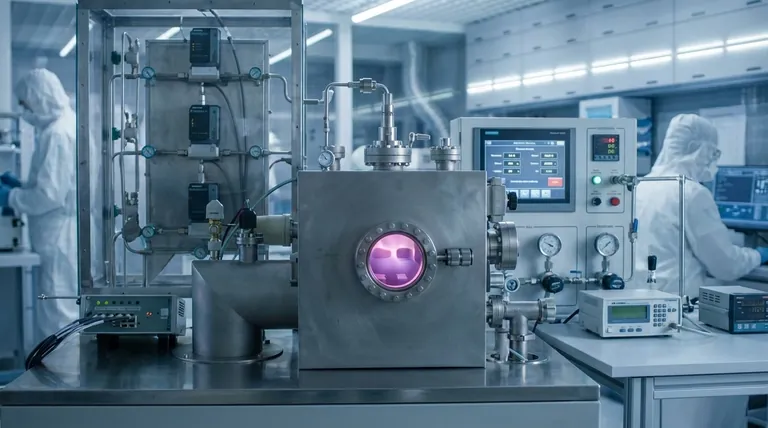

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación