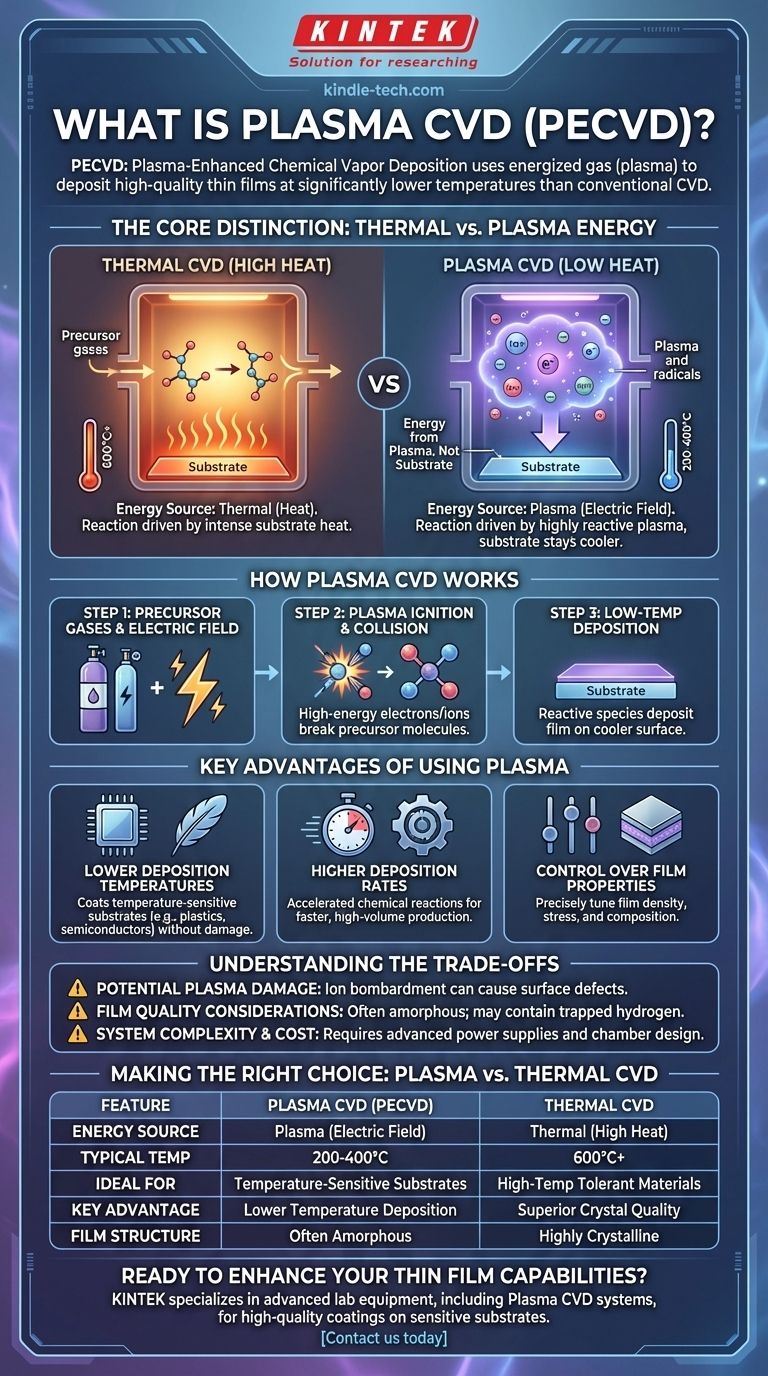

En resumen, la deposición química de vapor asistida por plasma (PECVD) es un proceso que utiliza plasma —un gas energizado— para depositar películas delgadas de alta calidad sobre una superficie. A diferencia de la deposición química de vapor (CVD) convencional, que depende del calor alto para impulsar las reacciones químicas, la PECVD puede realizar estas reacciones a temperaturas mucho más bajas. Esto la hace ideal para recubrir materiales que no pueden soportar un calor intenso.

La diferencia fundamental es la fuente de energía. Mientras que la CVD tradicional utiliza energía térmica (calor) para descomponer los gases precursores, la PECVD utiliza la energía de un plasma. Este cambio fundamental permite la deposición de películas a temperaturas significativamente más bajas, ampliando el rango de aplicaciones posibles.

De Térmico a Plasma: La Distinción Central

Para entender el CVD de plasma, primero debemos comprender el proceso que mejora. La diferencia clave radica en cómo se suministra la energía de reacción necesaria al sistema.

La Base: Cómo Funciona el CVD Estándar

El CVD convencional es un proceso impulsado térmicamente. Se introducen precursores químicos gaseosos en una cámara de reacción donde entran en contacto con un sustrato calentado, a menudo a temperaturas de 600 °C o superiores.

Este calor intenso proporciona la energía necesaria para romper los enlaces químicos, iniciando una reacción que deposita una película delgada y sólida en la superficie del sustrato. Los subproductos gaseosos restantes se evacuan luego de la cámara.

Introducción del Plasma: Una Nueva Fuente de Energía

El plasma a menudo se denomina el "cuarto estado de la materia". Es un gas que ha sido energizado, típicamente por un fuerte campo eléctrico o magnético, hasta que sus átomos se ionizan.

Esto crea un entorno altamente reactivo lleno de una mezcla de iones, electrones, radicales y moléculas neutras. Esta "sopa" energética puede transferir su energía a otras moléculas mucho más eficientemente que el calor por sí solo.

Cómo Funciona la Deposición Química de Vapor Asistida por Plasma (PECVD)

En un proceso PECVD, se aplica un campo eléctrico a los gases precursores dentro de la cámara, encendiendo un plasma. Los electrones e iones de alta energía dentro del plasma colisionan con las moléculas del gas precursor.

Estas colisiones rompen las moléculas precursoras, creando las especies reactivas necesarias para la deposición. Debido a que la energía proviene del plasma, no del sustrato, el sustrato puede permanecer a una temperatura mucho más baja (por ejemplo, 200-400 °C), mientras se logra una película de alta calidad.

Ventajas Clave de Usar Plasma

Aprovechar el plasma como fuente de energía introduce varias ventajas críticas que hacen de la PECVD una piedra angular de la fabricación moderna.

Temperaturas de Deposición Más Bajas

Este es el beneficio más significativo. La capacidad de depositar películas sin calor alto permite recubrir sustratos sensibles a la temperatura. Esto incluye plásticos, obleas semiconductoras completamente fabricadas con transistores delicados, o materiales orgánicos que serían destruidos por las temperaturas del CVD convencional.

Tasas de Deposición Más Altas

La naturaleza altamente reactiva del plasma puede acelerar significativamente las reacciones químicas responsables del crecimiento de la película. Esto a menudo conduce a tasas de deposición más rápidas en comparación con otras técnicas de baja temperatura, lo cual es una gran ventaja para la producción industrial de gran volumen.

Control sobre las Propiedades de la Película

Al ajustar cuidadosamente los parámetros del plasma —como la potencia, la frecuencia y la presión del gas— los ingenieros pueden influir con precisión en las propiedades de la película resultante. Esto permite un ajuste fino de la densidad, la tensión interna y la composición química de una película para cumplir con requisitos de rendimiento específicos.

Comprender las Compensaciones

Aunque es potente, la PECVD no es una solución universal. Viene con compensaciones específicas que deben considerarse.

Potencial de Daño por Plasma

Los iones de alta energía que impulsan la reacción también pueden bombardear físicamente la superficie del sustrato. Este bombardeo iónico a veces puede introducir defectos o daños en el sustrato o en la película en crecimiento, lo que puede ser inaceptable para dispositivos electrónicos altamente sensibles.

Consideraciones sobre la Calidad de la Película

Las películas PECVD son a menudo amorfas o tienen una estructura cristalina diferente en comparación con las películas cultivadas mediante CVD térmico de alta temperatura, que pueden ser altamente cristalinas. También pueden contener hidrógeno atrapado de los gases precursores, lo que puede afectar las propiedades eléctricas u ópticas.

Complejidad y Costo del Sistema

Los reactores PECVD son más complejos que sus contrapartes térmicas. Requieren fuentes de alimentación de RF o CC, redes de adaptación de impedancia y diseños de cámara más sofisticados para generar y mantener un plasma estable, lo que aumenta tanto el costo inicial como la complejidad operativa.

Tomar la Decisión Correcta: Plasma vs. CVD Térmico

Elegir el método de deposición correcto depende completamente de los requisitos de su sustrato y de las propiedades deseadas de la película final.

- Si su enfoque principal es la mayor calidad cristalina y pureza de la película posible: El CVD térmico estándar de alta temperatura es a menudo la opción superior, siempre que su sustrato pueda soportar el calor.

- Si su enfoque principal es la deposición sobre un sustrato sensible a la temperatura: El CVD de plasma (PECVD) es la solución definitiva, ya que permite la deposición de películas de alta calidad sin causar daños térmicos.

- Si su enfoque principal es lograr un alto rendimiento a temperaturas moderadas: El CVD de plasma puede ofrecer tasas de deposición más rápidas que otros procesos de baja temperatura, lo que lo hace ideal para la producción industrial de artículos como células solares o recubrimientos protectores.

En última instancia, comprender el papel del plasma como fuente de energía alternativa es la clave para seleccionar la estrategia de deposición correcta para su material y objetivo específicos.

Tabla Resumen:

| Característica | CVD de Plasma (PECVD) | CVD Térmico |

|---|---|---|

| Fuente de Energía | Plasma (campo eléctrico) | Térmica (calor alto) |

| Temperatura Típica | 200-400°C | 600°C+ |

| Ideal Para | Sustratos sensibles a la temperatura | Materiales tolerantes a altas temperaturas |

| Ventaja Clave | Deposición a menor temperatura | Calidad cristalina superior |

| Estructura de la Película | A menudo amorfa | Altamente cristalina |

¿Listo para mejorar las capacidades de su laboratorio con deposición precisa de películas delgadas?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de CVD de plasma, para ayudarle a lograr recubrimientos de alta calidad incluso en los sustratos más sensibles. Ya sea que trabaje con semiconductores, polímeros o materiales avanzados, nuestras soluciones están diseñadas para satisfacer sus necesidades específicas de investigación y producción.

Contáctenos hoy para discutir cómo nuestra experiencia en equipos de laboratorio y consumibles puede apoyar sus proyectos innovadores.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

La gente también pregunta

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas