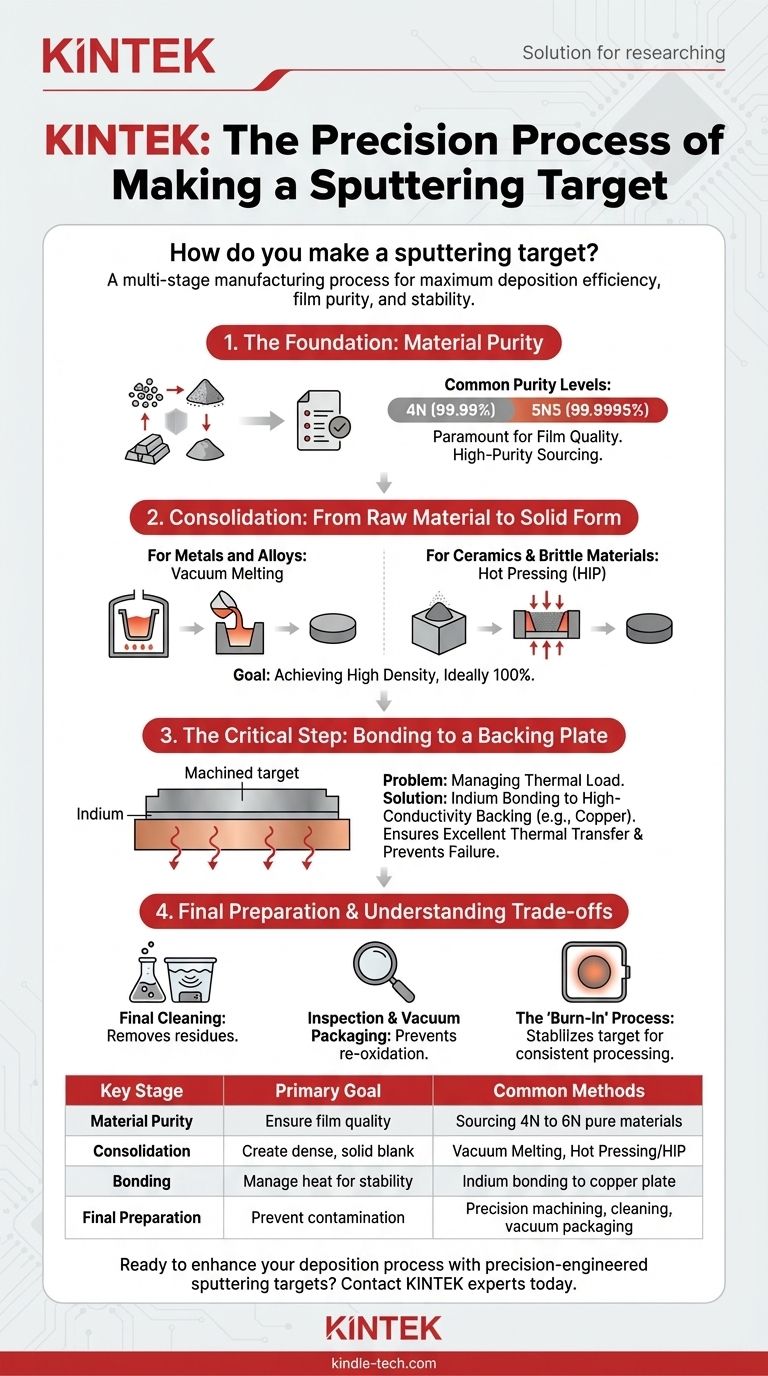

La fabricación de un blanco de pulverización catódica es un proceso de fabricación preciso y de múltiples etapas que va mucho más allá de simplemente dar forma a una pieza de metal. Comienza con el abastecimiento de materias primas de pureza excepcionalmente alta, que luego se consolidan en una forma densa y sólida. Este blanco sólido se mecaniza según especificaciones exactas, se une a una placa de respaldo disipadora de calor y luego se limpia y empaqueta meticulosamente para evitar la contaminación antes de su uso.

La calidad de un blanco de pulverización catódica no se define por un solo paso, sino por una cadena de procesos de precisión. Desde la pureza de la materia prima hasta la unión final, cada etapa está diseñada para garantizar la máxima eficiencia de deposición, pureza de la película y estabilidad dentro del exigente entorno de una cámara de vacío.

La base: Pureza del material

Por qué la pureza es primordial

El proceso de pulverización catódica transfiere material del blanco a su sustrato a nivel atómico. Cualquier impureza presente en el blanco, ya sea un elemento extraño o un óxido, tiene el potencial de ser transferida a su película delgada, comprometiendo sus propiedades eléctricas, ópticas o mecánicas.

Comenzar con material de alta pureza es el primer paso innegociable.

Niveles de pureza comunes

La pureza del blanco a menudo se describe en "nueves". Por ejemplo, una pureza "4N" significa 99.99% puro, mientras que "5N5" significa 99.9995% puro. El nivel de pureza requerido está dictado completamente por la sensibilidad de la aplicación final, siendo los recubrimientos semiconductores y ópticos los que exigen los grados más altos.

De la materia prima a la forma sólida

Para metales y aleaciones: Fusión al vacío

El método más común para blancos metálicos es fundir las materias primas de alta pureza (lingotes, gránulos o polvos) en un ambiente de vacío o gas inerte. Esto evita que el material reaccione con el oxígeno u otros contaminantes atmosféricos. El material fundido se vierte luego en un molde para crear un "blanco" denso y sólido.

Para cerámicas y materiales frágiles: Prensado en caliente

Los materiales cerámicos u otros materiales frágiles que no se pueden fundir fácilmente se forman típicamente a partir de polvos de alta pureza. El polvo se carga en una matriz de grafito y se somete simultáneamente a una presión inmensa y alta temperatura. Este proceso, conocido como prensado en caliente o prensado isostático en caliente (HIP), sinteriza el polvo en una forma sólida y totalmente densa.

El objetivo: Lograr alta densidad

Independientemente del método, el objetivo principal es crear un blanco con la mayor densidad posible, idealmente cerca del 100% de la densidad teórica del material. Las áreas de baja densidad o los vacíos pueden provocar una pulverización desigual, generación de partículas y formación de arcos durante el proceso.

El paso crítico: Unión a una placa de respaldo

El problema: Gestión de la carga térmica

El proceso de pulverización catódica es térmicamente ineficiente. El bombardeo de iones genera una enorme cantidad de calor en el blanco. Si este calor no se elimina de manera efectiva, el blanco puede sobrecalentarse, lo que lleva a deformaciones, grietas o cambios en su microestructura, todo lo cual interrumpe el proceso de deposición.

La solución: Unión

Para resolver esto, el blanco mecanizado se une a una placa de respaldo, que generalmente está hecha de un material de alta conductividad térmica como el cobre libre de oxígeno (OFC). El método de unión más común utiliza una fina capa de aleación de Indio. El blanco y la placa de respaldo se calientan en vacío, lo que permite que el indio se derrita y forme una unión uniforme y sin vacíos que garantiza una excelente transferencia térmica.

Por qué la unión previene la falla del blanco

Una unión adecuada es el factor más importante para la vida útil y el rendimiento del blanco. Permite que el agua de enfriamiento, que fluye a través de canales en el cañón de pulverización (magnetrón), extraiga eficientemente el calor de la cara del blanco a través de la placa de respaldo.

Comprensión de las compensaciones y los pasos finales

Blancos monolíticos vs. unidos

Algunos materiales metálicos robustos se pueden fabricar como una sola pieza, o "monolíticos", donde el blanco y los elementos de montaje se mecanizan a partir de un solo bloque. Sin embargo, para la gran mayoría de los materiales, especialmente cerámicas o metales preciosos, un conjunto unido es el estándar, ya que conserva material costoso y garantiza una gestión térmica superior.

El proceso de "rodaje"

Incluso un blanco perfectamente fabricado requiere acondicionamiento. Cuando se instala un blanco nuevo, los óxidos superficiales microscópicos y los gases adsorbidos pueden causar inestabilidad y formación de arcos. El proceso de "rodaje", como se menciona en las referencias, implica hacer funcionar el blanco a baja potencia y aumentarla gradualmente. Esto pulveriza suavemente la capa superficial inicial, estabilizando el blanco para un procesamiento consistente.

Limpieza y embalaje final

El paso final es un proceso de limpieza de varias etapas para eliminar cualquier aceite o residuo del mecanizado y la unión. Luego, el blanco se inspecciona para verificar su calidad y se sella al vacío en un embalaje de grado de sala limpia para evitar la reoxidación antes de que llegue a usted.

Tomar la decisión correcta para su proceso

- Si su enfoque principal es la estabilidad del proceso y una larga vida útil: Priorice los blancos con alta densidad documentada y una unión de indio sin vacíos a una placa de respaldo bien diseñada.

- Si su enfoque principal es la pureza de la película para aplicaciones sensibles: Especifique la pureza de material más alta disponible (por ejemplo, 5N o 6N) y confirme que el fabricante utiliza protocolos rigurosos de limpieza final y envasado al vacío.

- Si experimenta problemas como formación de arcos, agrietamiento o tasas inconsistentes: Investigue la integridad de la unión y la densidad del blanco, y asegúrese de que se siga un procedimiento de rodaje adecuado para cada blanco nuevo.

En última instancia, comprender cómo se fabrica un blanco de pulverización catódica le permite seleccionar el componente adecuado y solucionar problemas de su proceso de deposición con precisión.

Tabla resumen:

| Etapa clave de fabricación | Objetivo principal | Métodos comunes |

|---|---|---|

| Pureza del material | Garantizar la calidad de la película minimizando las impurezas | Abastecimiento de materiales puros 4N (99.99%) a 6N (99.9999%) |

| Consolidación | Crear un blanco denso y sólido | Fusión al vacío (metales), Prensado en caliente/HIP (cerámicas) |

| Unión | Gestionar el calor para la estabilidad del proceso y la vida útil | Unión de indio a una placa de respaldo de cobre |

| Preparación final | Prevenir la contaminación y garantizar el rendimiento | Mecanizado de precisión, limpieza meticulosa, envasado al vacío |

¿Listo para mejorar su proceso de deposición con blancos de pulverización catódica diseñados con precisión?

En KINTEK, nos especializamos en la fabricación de equipos de laboratorio y consumibles de alta pureza, incluidos blancos de pulverización catódica adaptados a su aplicación específica, ya sea para semiconductores, óptica o investigación. Nuestros blancos están diseñados para una máxima densidad, una unión superior y un rendimiento constante para garantizar la pureza de la película y la estabilidad del proceso.

Póngase en contacto con nuestros expertos hoy mismo para analizar sus requisitos y descubrir cómo nuestros blancos pueden mejorar la eficiencia y los resultados de su laboratorio.

Obtenga un presupuesto y analice sus necesidades

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Enfriador de trampa fría directa para vacío

- Fabricante personalizado de piezas de PTFE Teflon para cestas de limpieza huecas y portaracks

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura