En su esencia, la pulverización catódica con haz de iones (IBS) es una técnica de deposición de película delgada de alta precisión. Utiliza un haz de iones enfocado y de alta energía para desalojar físicamente átomos de un material fuente, conocido como "objetivo". Estos átomos desalojados viajan a través de una cámara de alto vacío y se depositan en un componente, o "sustrato", formando una película excepcionalmente densa y de alta calidad.

A diferencia de otros métodos donde el plasma está en contacto directo tanto con el objetivo como con el sustrato, la pulverización catódica con haz de iones separa la fuente de iones del objetivo. Este desacoplamiento proporciona un control independiente y preciso sobre el proceso de deposición, lo que resulta en películas con densidad, pureza y rendimiento superiores.

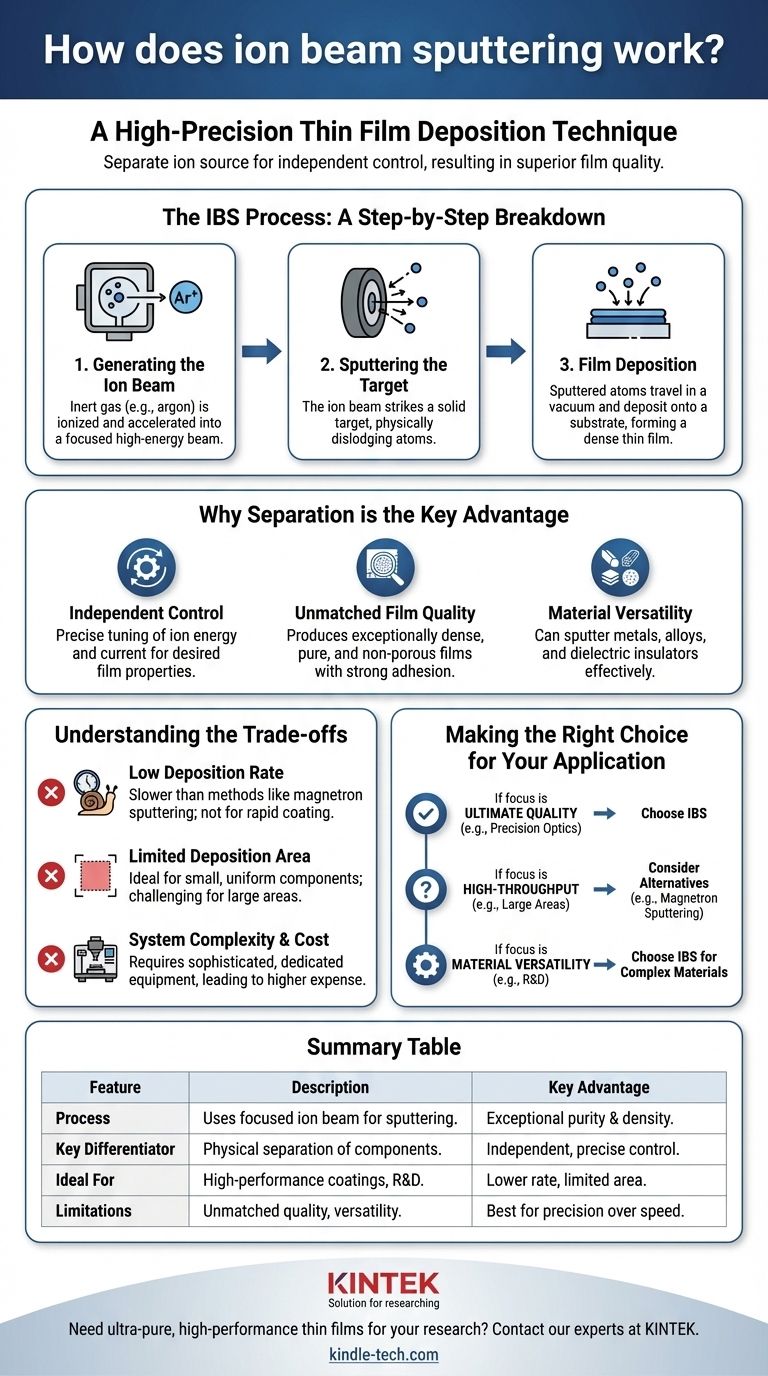

El proceso IBS: un desglose paso a paso

La eficacia de la pulverización catódica con haz de iones proviene de su naturaleza metódica y altamente controlada. Todo el proceso tiene lugar dentro de una cámara de alto vacío para garantizar la pureza de la película final.

Paso 1: Generación del haz de iones

El proceso comienza con una fuente de iones, que es un módulo distinto separado del material que se va a depositar. Se introduce un gas inerte, típicamente argón, en esta fuente. Se aplica energía para arrancar electrones de los átomos de argón, creando un plasma de iones de argón cargados positivamente.

Estos iones son luego extraídos y acelerados por un campo eléctrico, formando un haz de iones de alta energía bien definido.

Paso 2: Pulverización del objetivo

Este haz de iones colimado (paralelo) y monoenergético (energía uniforme) se dirige al objetivo. El objetivo es un bloque sólido del material que se desea depositar, como un metal o un dieléctrico.

Cuando los iones de alta energía golpean el objetivo, transfieren su momento a los átomos en la superficie del objetivo. Si la transferencia de energía es suficiente, expulsa átomos del material objetivo en un proceso conocido como pulverización catódica.

Paso 3: Deposición de la película

Los átomos pulverizados viajan en línea recta a través del vacío hasta que golpean el sustrato. Al llegar, se condensan en la superficie del sustrato, construyendo gradualmente una película delgada capa atómica por capa atómica.

Debido a que este proceso ocurre en un ambiente limpio y de baja presión sin el plasma caótico de otros métodos, la película resultante es extremadamente pura y densa.

Por qué la separación es la ventaja clave

La característica definitoria de IBS es la separación física entre la fuente de iones, el objetivo y el sustrato. Esta arquitectura es la fuente de sus principales beneficios.

Control independiente

Debido a que la fuente de iones es independiente, los operadores pueden ajustar con precisión la energía y la corriente del haz de iones (el número de iones por segundo). Esto permite un ajuste fino de la tasa de deposición y la energía de los átomos que se depositan, lo que afecta directamente las propiedades de la película final.

Calidad de película inigualable

El haz de iones controlado y monoenergético produce películas con características superiores. Las películas son excepcionalmente densas, no porosas y tienen una fuerte unión al sustrato. Esta calidad es fundamental para aplicaciones exigentes como la óptica de precisión.

Versatilidad de materiales

Dado que el objetivo no forma parte del circuito eléctrico que crea los iones, IBS puede pulverizar eficazmente casi cualquier material. Esto incluye metales, aleaciones y aislantes dieléctricos, lo que lo convierte en una herramienta altamente versátil tanto para la producción como para la investigación.

Entendiendo las compensaciones

Aunque potente, IBS no es la solución adecuada para todas las aplicaciones. Su precisión conlleva limitaciones claras que deben considerarse.

Baja tasa de deposición

IBS es un proceso deliberado y relativamente lento. La velocidad a la que se pulveriza y deposita el material es significativamente menor que la de métodos de mayor volumen como la pulverización catódica con magnetrón. Esto lo hace menos adecuado para aplicaciones que requieren un recubrimiento rápido.

Área de deposición limitada

La naturaleza enfocada del haz de iones lo hace ideal para recubrir componentes más pequeños con alta uniformidad. Sin embargo, lograr esta misma uniformidad en grandes áreas de superficie es un desafío significativo y a menudo poco práctico con los sistemas IBS estándar.

Complejidad y costo del sistema

La necesidad de una fuente de iones dedicada, cámaras de alto vacío sofisticadas y sistemas de control precisos hace que el equipo IBS sea más complejo y costoso que las tecnologías de deposición más simples.

Tomando la decisión correcta para su aplicación

Decidir si IBS es el método correcto requiere sopesar su precisión frente a sus limitaciones inherentes de velocidad y escala. Utilice la siguiente guía para tomar una decisión informada.

- Si su enfoque principal es la máxima calidad y precisión de la película: IBS es la opción superior para aplicaciones como recubrimientos ópticos de alto rendimiento o capas de semiconductores avanzadas donde las propiedades del material son primordiales.

- Si su enfoque principal es el alto rendimiento o el recubrimiento de grandes áreas: Debe considerar métodos alternativos como la pulverización catódica con magnetrón, que ofrecen tasas de deposición mucho más altas a costa de cierta calidad y control de la película.

- Si su enfoque principal es la versatilidad de materiales para investigación compleja: La capacidad de IBS para pulverizar limpiamente aislantes y aleaciones complejas lo convierte en una herramienta invaluable para la ciencia de materiales y la I+D.

En última instancia, la pulverización catódica con haz de iones es la herramienta definitiva cuando el rendimiento y la calidad de la película delgada no pueden comprometerse.

Tabla resumen:

| Característica | Descripción | Ventaja clave |

|---|---|---|

| Proceso | Utiliza un haz de iones enfocado para pulverizar átomos de un objetivo en una cámara de alto vacío. | Pureza y densidad excepcionales de la película. |

| Diferenciador clave | Separación física de la fuente de iones, el objetivo y el sustrato. | Control independiente y preciso sobre los parámetros de deposición. |

| Ideal para | Recubrimientos ópticos de alto rendimiento, capas de semiconductores e I+D de materiales complejos. | Calidad de película inigualable y versatilidad de materiales. |

| Limitaciones | Menor tasa de deposición y cobertura de área limitada en comparación con otros métodos. | Más adecuado para aplicaciones de precisión que para alto rendimiento. |

¿Necesita depositar películas delgadas ultrapuras y de alto rendimiento para su investigación o producción?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para las exigentes necesidades de laboratorio. Nuestra experiencia en tecnologías de deposición como la pulverización catódica con haz de iones puede ayudarle a lograr los recubrimientos precisos y de alta calidad que su trabajo requiere.

Contacte hoy mismo a nuestros expertos para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura