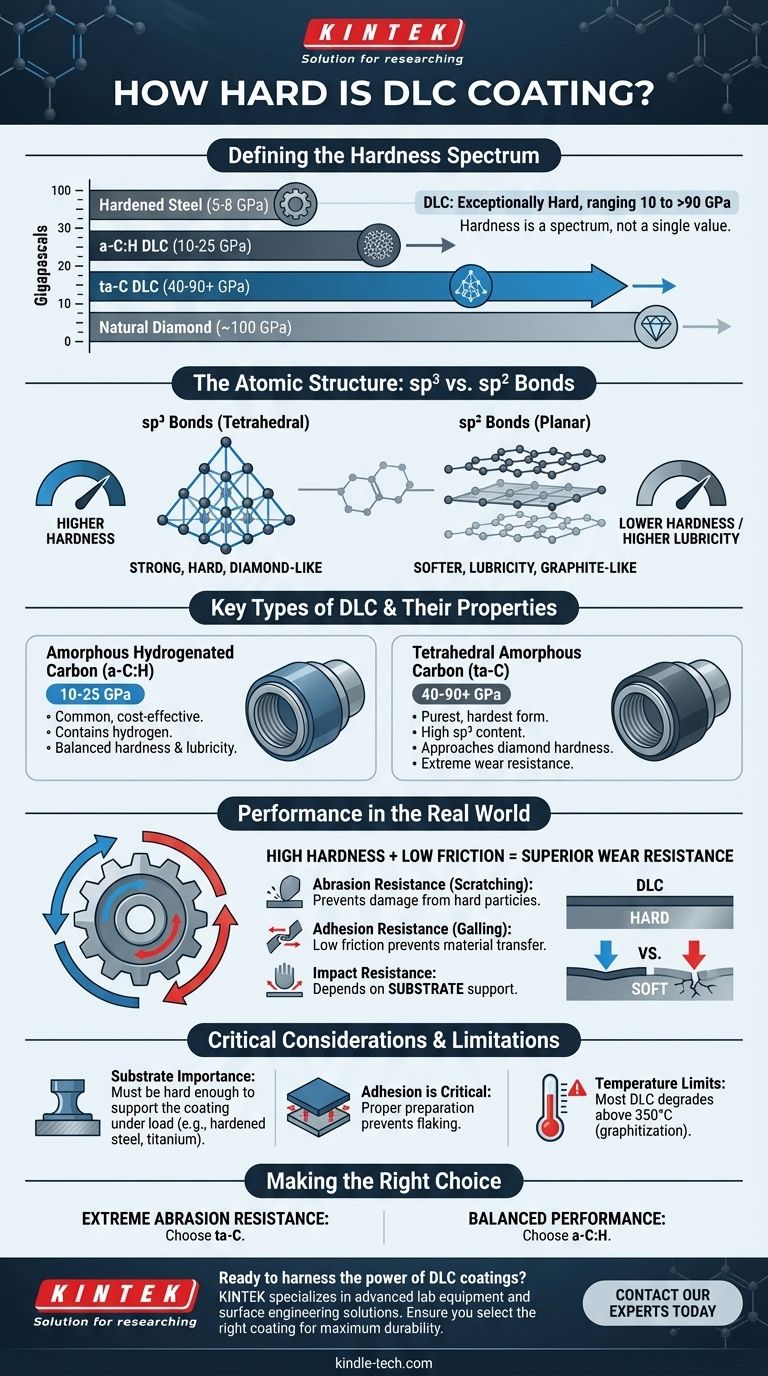

Al evaluar los tratamientos de superficie, la dureza de un recubrimiento de Carbono Tipo Diamante (DLC) es una de sus características más definitorias. El DLC es excepcionalmente duro, con valores que van desde 10 Gigapascales (GPa) hasta más de 90 GPa, dependiendo del tipo específico. En comparación, la mayoría de los aceros endurecidos se encuentran entre 5-8 GPa, mientras que el diamante natural, el material más duro conocido, está alrededor de 100 GPa.

El término "DLC" describe una familia de recubrimientos, no un solo material. Su dureza es un espectro, dictado por la estructura atómica del recubrimiento específico. El verdadero valor del DLC surge no solo de su dureza, sino de su combinación única de dureza y baja fricción, que juntas crean una resistencia superior al desgaste.

Qué significa "Dureza" para los Recubrimientos DLC

Comprender la dureza del DLC requiere mirar más allá de un solo número. La estructura atómica específica del recubrimiento es lo que determina sus propiedades físicas y, en última instancia, su rendimiento en una aplicación determinada.

Más allá de un solo número

La dureza es una medida de la resistencia de un material a la deformación plástica localizada, como un arañazo o una indentación. Aunque a menudo se simplifica a un solo valor, se mide en varias escalas como Vickers (HV) o Mohs. Para materiales avanzados como el DLC, los científicos a menudo usan Gigapascales (GPa) para medir la presión de indentación que puede soportar.

El papel de los enlaces atómicos

El DLC es un material amorfo, lo que significa que sus átomos carecen del orden cristalino de largo alcance de un diamante verdadero. Sus propiedades se definen por la relación de dos tipos de enlaces carbono-carbono:

- Enlaces sp³: Los enlaces fuertes y tetraédricos que le dan al diamante su dureza extrema.

- Enlaces sp²: Los enlaces planares que se encuentran en el grafito, que son más blandos y proporcionan lubricidad.

Un mayor porcentaje de enlaces sp³ resulta en un recubrimiento más duro y más "tipo diamante".

Tipos clave de DLC y su dureza

La relación sp³/sp² varía entre los diferentes tipos de DLC, creando un rango de propiedades.

- Carbono Hidrogenado Amorfo (a-C:H): Esta es una forma muy común y rentable de DLC. Contiene hidrógeno, lo que ayuda a estabilizar la estructura amorfa. Su dureza suele oscilar entre 10 y 25 GPa.

- Carbono Amorfo Tetraédrico (ta-C): Esta es la forma más pura y dura de DLC, que no contiene casi hidrógeno y un porcentaje muy alto (hasta 85%) de enlaces sp³. Su dureza puede oscilar entre 40 y más de 90 GPa, acercándose a la del diamante natural.

Cómo la dureza se traduce en rendimiento en el mundo real

Un alto valor de dureza es solo una parte de la historia. La durabilidad práctica de un componente recubierto con DLC depende de cómo sus propiedades trabajan juntas.

Alta dureza + baja fricción = resistencia superior al desgaste

Esta es la ventaja definitoria del DLC. Si bien la alta dureza proporciona una excelente resistencia al desgaste abrasivo (arañazos), su coeficiente de fricción extremadamente bajo (lubricidad) previene el desgaste adhesivo (gripado y transferencia de material). Esta combinación permite que las piezas móviles se deslicen entre sí con una degradación mínima.

Resistencia al impacto vs. dureza

Los materiales extremadamente duros también pueden ser quebradizos. Un recubrimiento DLC es una capa muy delgada, típicamente de solo 1 a 5 micras de espesor. Su capacidad para resistir el impacto depende en gran medida del sustrato, el material sobre el que se recubre. Un recubrimiento duro y delgado sobre un material blando puede agrietarse o delaminarse bajo un impacto fuerte porque el material subyacente se deforma con demasiada facilidad.

La importancia del sustrato

Para que el recubrimiento DLC sea efectivo, el componente al que se aplica debe ser lo suficientemente duro como para soportar el recubrimiento bajo carga. Por eso, el DLC es más efectivo en aceros endurecidos, aleaciones de titanio u otros materiales robustos. Mejora una buena superficie; no puede salvar una mala.

Comprendiendo las ventajas y limitaciones

Aunque potente, el DLC no es una solución universal. Su eficacia depende del tipo específico, el proceso de aplicación y el entorno operativo.

No todo el DLC es igual

El término "DLC" se usa ampliamente en marketing. Un recubrimiento de bajo costo de un proveedor poco confiable puede tener una estructura de unión deficiente, lo que lleva a la descamación, o un bajo contenido de sp³, lo que resulta en una dureza decepcionante. La calidad y consistencia del proceso de deposición son críticas.

La adhesión es fundamental

Incluso el recubrimiento más duro es inútil si no se adhiere a la pieza. La preparación adecuada de la superficie y el uso de capas de unión intermedias son esenciales para asegurar que el recubrimiento DLC tenga una fuerte adhesión al sustrato, evitando que se astille o se desprenda bajo tensión.

Limitaciones de temperatura

La mayoría de los recubrimientos DLC, particularmente aquellos que contienen hidrógeno, comienzan a degradarse a temperaturas elevadas (típicamente por encima de 350°C / 660°F). A estas temperaturas, los enlaces sp³ duros pueden convertirse en enlaces sp² más blandos (grafitización), lo que hace que el recubrimiento pierda su dureza y cualidades protectoras.

Tomar la decisión correcta para su aplicación

Seleccionar el tratamiento de superficie adecuado requiere hacer coincidir las propiedades del recubrimiento con las demandas del entorno.

- Si su enfoque principal es la resistencia extrema a los arañazos y la abrasión: Busque recubrimientos de carbono amorfo tetraédrico no hidrogenado (ta-C), que ofrecen la mayor dureza posible.

- Si su enfoque principal es un rendimiento equilibrado para componentes deslizantes: Un carbono amorfo hidrogenado estándar (a-C:H) proporciona una excelente combinación de alta dureza y baja fricción para una amplia gama de piezas.

- Si su aplicación implica altas temperaturas o cargas extremas: Debe verificar la estabilidad térmica específica del DLC y asegurarse de que el material del sustrato sea lo suficientemente duro como para soportar el recubrimiento.

Al comprender que el verdadero valor del DLC radica en el tipo específico y su interacción de dureza y lubricidad, puede elegir con confianza una solución que ofrezca una durabilidad excepcional.

Tabla resumen:

| Tipo de DLC | Dureza Típica (GPa) | Características Clave |

|---|---|---|

| a-C:H (Hidrogenado) | 10 - 25 GPa | Común, rentable, buen equilibrio entre dureza y lubricidad |

| ta-C (Tetraédrico) | 40 - 90+ GPa | Forma más pura y dura, se acerca a la dureza del diamante |

| Acero Endurecido (Referencia) | 5 - 8 GPa | Base para comparación |

| Diamante Natural (Referencia) | ~100 GPa | Material más duro conocido |

¿Listo para aprovechar el poder de los recubrimientos DLC para sus componentes? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para ingeniería de superficies. Nuestra experiencia garantiza que seleccione la solución de recubrimiento adecuada, ya sea ta-C ultraduro para una resistencia extrema a la abrasión o un a-C:H equilibrado para piezas deslizantes, para maximizar la durabilidad y el rendimiento. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y proteger sus componentes críticos.

Guía Visual

Productos relacionados

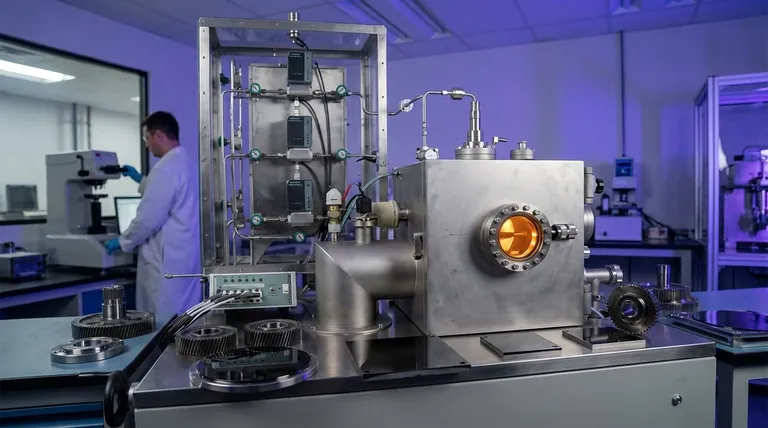

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Diamante CVD para Aplicaciones de Gestión Térmica

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación