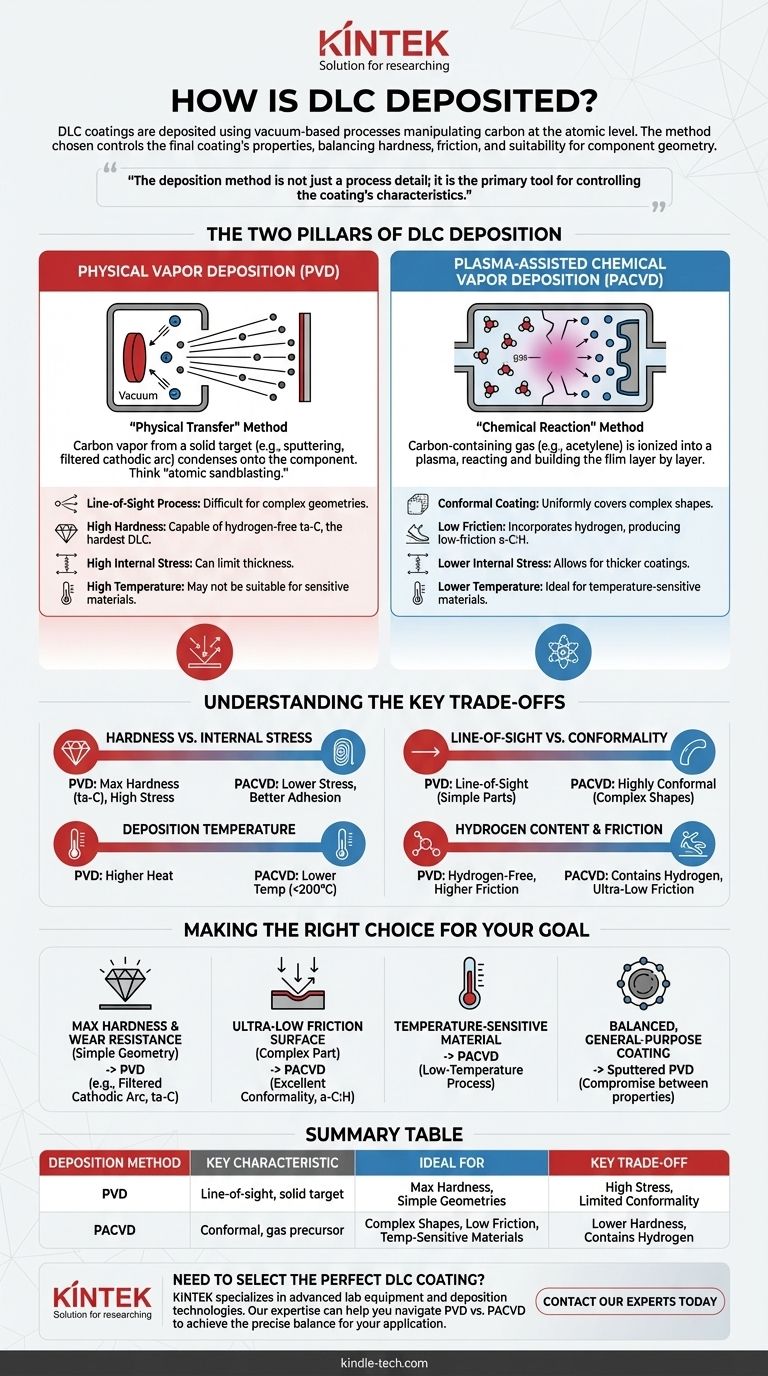

En resumen, los recubrimientos de DLC se depositan utilizando procesos basados en vacío que manipulan el carbono a nivel atómico. Los dos métodos industriales dominantes son la Deposición Física de Vapor (PVD), que transfiere físicamente el carbono de un objetivo sólido a su pieza, y la Deposición Química de Vapor Asistida por Plasma (PACVD), que construye el recubrimiento a partir de un gas que contiene carbono. El método específico utilizado es una elección crítica que diseña directamente las propiedades finales del recubrimiento.

La conclusión principal es que el método de deposición no es solo un detalle del proceso; es la herramienta principal para controlar las características del recubrimiento. Elegir entre un enfoque "físico" (PVD) o "químico" (PACVD) determina el equilibrio entre dureza, fricción, tensión interna y su idoneidad para la geometría de su componente.

Los dos pilares de la deposición de DLC

Para entender cómo se fabrica el DLC, debemos observar las dos familias fundamentales de tecnología de vacío utilizadas para crearlo. Cada una manipula el carbono de una manera fundamentalmente diferente.

Deposición Física de Vapor (PVD): El método de "transferencia física"

Los procesos de PVD crean un vapor de carbono bombardeando un objetivo de grafito sólido con iones de alta energía dentro de una cámara de vacío. Este vapor luego viaja y se condensa sobre el componente, formando la película de DLC.

Piense en ello como el chorro de arena a escala atómica. En lugar de arena, está utilizando iones, y en lugar de erosionar una superficie, está desprendiendo con precisión átomos de carbono para que puedan formar un nuevo recubrimiento denso en otro lugar.

El método PVD más común para DLC de alta calidad es la pulverización catódica, donde un gas inerte como el argón se energiza en un plasma para bombardear el objetivo de grafito. Otra forma avanzada es el arco catódico filtrado, que crea un plasma altamente ionizado de carbono puro, lo que lleva al tipo más duro de DLC.

Deposición Química de Vapor Asistida por Plasma (PACVD): El método de "reacción química"

PACVD comienza con un gas que contiene carbono, como el acetileno (C₂H₂) o el metano (CH₄), que se introduce en la cámara de vacío. Luego se aplica un campo eléctrico para encender un plasma.

Este plasma de alta energía "rompe" las moléculas del gas precursor, creando una nube de iones reactivos de carbono e hidrógeno. Estos iones son luego atraídos a la superficie del componente, donde reaccionan y construyen la película de DLC capa por capa.

A diferencia del PVD, el PACVD no es un proceso de línea de visión. El gas y el plasma llenan toda la cámara, permitiendo que el recubrimiento se forme uniformemente sobre formas complejas y superficies internas.

Comprendiendo las compensaciones clave

Elegir un método de deposición es una decisión de ingeniería basada en compensaciones. El proceso correcto para una aplicación puede ser completamente incorrecto para otra.

Dureza vs. Tensión interna

Los métodos PVD, particularmente el arco catódico filtrado, pueden producir carbono amorfo tetraédrico (ta-C) libre de hidrógeno. Esta es la forma más dura y similar al diamante del DLC.

Sin embargo, esta dureza extrema viene con una tensión compresiva interna muy alta. Esta tensión puede limitar el espesor del recubrimiento y hacer que se delamine del sustrato si no se gestiona perfectamente. Las películas de PACVD suelen tener una tensión interna más baja, lo que permite una mejor adhesión y recubrimientos más gruesos.

Línea de visión vs. Conformidad

El PVD es un proceso de línea de visión. Los átomos de carbono viajan en línea recta desde el objetivo hasta el sustrato. Esto dificulta el recubrimiento de geometrías complejas, roscas o orificios internos sin una rotación compleja de la pieza.

El PACVD sobresale aquí. Dado que utiliza un precursor gaseoso, proporciona un recubrimiento altamente conforme que cubre uniformemente todas las superficies expuestas, independientemente de su complejidad.

Temperatura de deposición

Los procesos PVD de alta energía pueden generar un calor significativo. En contraste, el PACVD se puede realizar a temperaturas mucho más bajas, a menudo por debajo de 200°C (400°F).

Esto hace que el PACVD sea la opción ideal para materiales sensibles a la temperatura como aleaciones de aluminio, plásticos o componentes que no pueden tolerar ninguna distorsión inducida por el calor o cambios en sus propiedades base.

Contenido de hidrógeno y fricción

Los procesos PACVD incorporan naturalmente hidrógeno en la película, creando carbono amorfo hidrogenado (a-C:H). Este hidrógeno es crítico para lograr un coeficiente de fricción extremadamente bajo, especialmente en condiciones secas o sin lubricación.

Las películas de ta-C basadas en PVD están libres de hidrógeno. Aunque excepcionalmente duras, su coeficiente de fricción es típicamente más alto que el de sus contrapartes hidrogenadas.

Tomando la decisión correcta para su objetivo

El requisito principal de su aplicación debe dictar su elección de tecnología de deposición.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste en una geometría simple: Un método PVD como el arco catódico filtrado, que produce ta-C súper duro, es la opción superior.

- Si su enfoque principal es recubrir una pieza compleja con una superficie de fricción ultrabaja: PACVD es la opción ideal debido a su excelente conformidad y capacidad para producir películas hidrogenadas (a-C:H) de baja fricción.

- Si su enfoque principal es recubrir un material sensible a la temperatura: Un proceso PACVD de baja temperatura es el enfoque más seguro y efectivo para evitar dañar el sustrato.

- Si su enfoque principal es un recubrimiento equilibrado y de propósito general: El PVD pulverizado ofrece un buen compromiso entre dureza, tensión moderada y capacidad de fabricación para una amplia gama de componentes.

Al alinear la física de la deposición con sus requisitos de uso final, puede seleccionar el proceso DLC preciso necesario para liberar todo su potencial de rendimiento.

Tabla resumen:

| Método de deposición | Característica clave | Ideal para | Compensación clave |

|---|---|---|---|

| PVD (Deposición Física de Vapor) | Proceso de línea de visión utilizando un objetivo de carbono sólido | Máxima dureza, geometrías simples | Mayor tensión interna, conformidad limitada |

| PACVD (CVD Asistida por Plasma) | Proceso conforme utilizando un gas rico en carbono | Formas complejas, baja fricción, materiales sensibles a la temperatura | Menor dureza, contiene hidrógeno |

¿Necesita seleccionar el recubrimiento DLC perfecto para sus componentes?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la ciencia de materiales, incluidas las tecnologías de deposición. Nuestra experiencia puede ayudarle a navegar la elección crítica entre PVD y PACVD para lograr el equilibrio preciso de dureza, fricción y durabilidad que su aplicación exige.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de recubrimiento e ingeniería de superficies de su laboratorio.

Guía Visual

Productos relacionados

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Qué tan grueso es el recubrimiento de diamante? Logre una precisión sin precedentes con películas ultrafinas

- ¿Cuánto cuesta el equipo de diamante CVD? Un desglose de la inversión desde el laboratorio hasta la producción

- ¿Cuáles son las ventajas del proceso de crecimiento de diamantes CVD en comparación con el proceso HPHT? Maestría en Precisión y Eficiencia

- ¿Cuáles son las aplicaciones de los diamantes CVD? De la joyería a las herramientas de alta tecnología

- ¿Cuáles son las fuentes comunes de contaminación durante el crecimiento de diamantes CVD? Mejore la pureza y el control de calidad