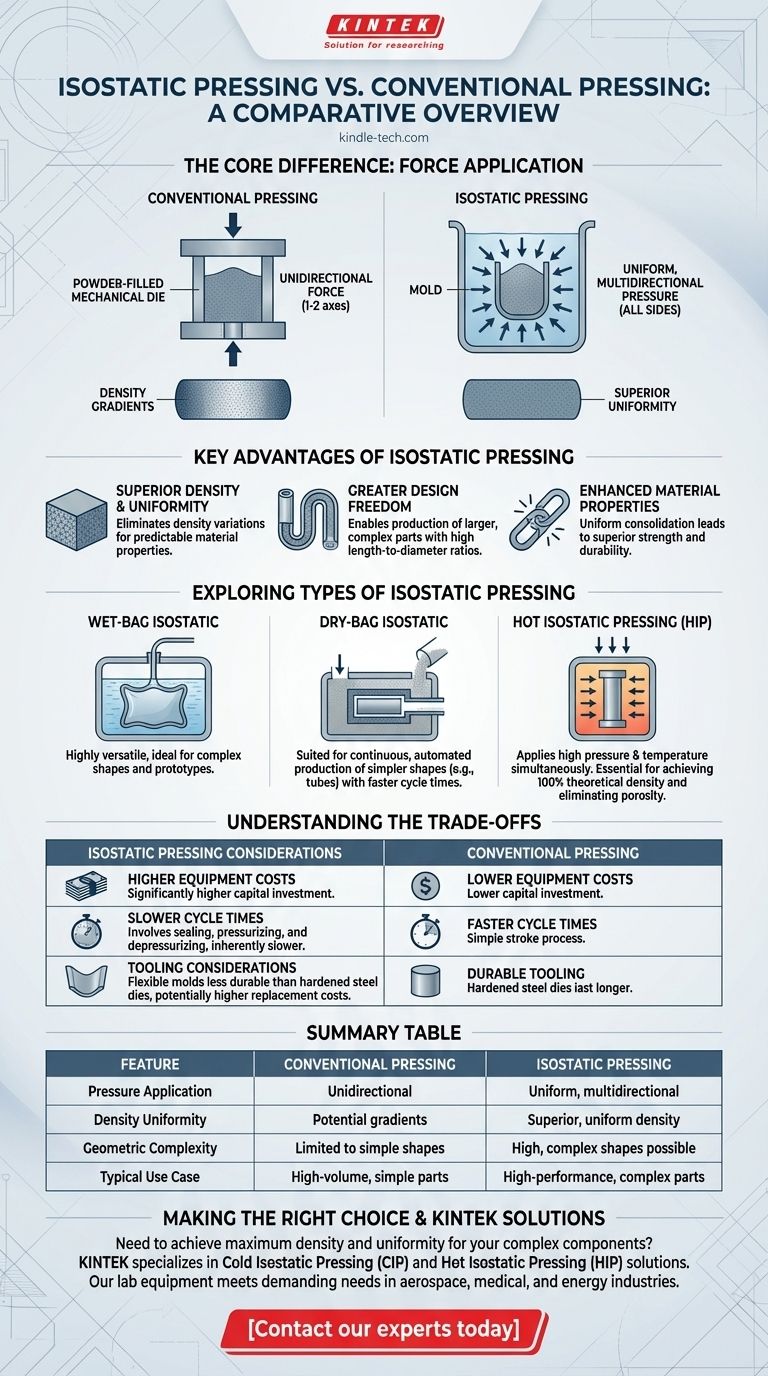

La distinción fundamental entre el prensado isostático y el convencional radica en cómo se aplica la presión al material. El prensado convencional utiliza una matriz mecánica para aplicar fuerza desde una o dos direcciones, mientras que el prensado isostático utiliza un medio fluido para aplicar una presión uniforme e igual desde todas las direcciones simultáneamente. Esta diferencia en el método de aplicación impacta drásticamente la densidad, la uniformidad y la complejidad geométrica del componente final.

Mientras que el prensado convencional aplica fuerza a lo largo de un solo eje, creando posibles variaciones de densidad, el prensado isostático utiliza un fluido para aplicar una presión igual desde todas las direcciones. Esto da como resultado componentes altamente uniformes con propiedades de material superiores y mayor libertad de diseño.

La diferencia fundamental: Fuerza unidireccional frente a multidireccional

El método de compactación es el factor determinante que separa estos dos procesos. Cada enfoque es adecuado para diferentes resultados y objetivos de fabricación.

Prensado convencional: Fuerza unidireccional

Los métodos convencionales, como el prensado en matriz, compactan un polvo aplicando fuerza a lo largo de un solo eje (uniaxial).

Este enfoque es rápido y rentable para formas simples, pero puede crear gradientes de densidad dentro de la pieza. La fricción entre el polvo y las paredes de la matriz impide que la presión se transmita uniformemente por todo el componente.

Prensado isostático: Presión uniforme y multidireccional

El prensado isostático coloca el polvo en un molde flexible y lo sumerge en un fluido, que luego se presuriza. Esto aplica una fuerza igual y simultánea a cada superficie del componente.

Este método logra un contacto íntimo entre las partículas sin las limitaciones geométricas de una matriz rígida. El resultado es una pieza "en verde" con máxima uniformidad y densidad, ya que consolida eficazmente los huecos y defectos internos.

Ventajas clave del prensado isostático

Elegir el prensado isostático proporciona beneficios distintivos que a menudo son críticos para aplicaciones de alto rendimiento.

Densidad y uniformidad superiores

Debido a que la presión se aplica desde todos los lados, el prensado isostático elimina las variaciones de densidad comunes en los métodos convencionales. Esta uniformidad conduce a propiedades del material más predecibles y fiables después del procesamiento final, como la sinterización.

Mayor libertad de diseño

Sin las limitaciones de una matriz rígida, el prensado isostático permite la producción de componentes más grandes y complejos. Aumenta significativamente las relaciones permitidas de longitud a diámetro, lo que lo hace ideal para productos largos y de paredes delgadas.

Propiedades del material mejoradas

La consolidación uniforme de las partículas y la eliminación de defectos internos dan como resultado propiedades finales del material superiores. Esto es crucial para los componentes que deben soportar estrés, temperatura o fatiga extremos.

Explorando los tipos de prensado isostático

El prensado isostático no es una única técnica, sino una familia de procesos, cada uno adaptado a necesidades específicas.

Prensado isostático en bolsa húmeda (Wet-Bag)

En este método, el molde lleno de polvo se sella y se sumerge completamente en el líquido a alta presión.

Este proceso es muy versátil e ideal para producir formas complejas, prototipos o tiradas de producción pequeñas donde los cambios de utillaje son frecuentes.

Prensado isostático en bolsa seca (Dry-Bag)

Aquí, el molde flexible se integra en el propio recipiente a presión, y el polvo se carga "en seco" sin retirar el molde.

Este enfoque es más adecuado para la producción continua y automatizada de formas más simples como tubos o varillas, ofreciendo tiempos de ciclo más rápidos que el método de bolsa húmeda.

Prensado isostático en caliente (HIP)

HIP es un proceso secundario que aplica alta presión y alta temperatura simultáneamente. A menudo se utiliza después de la sinterización para eliminar cualquier porosidad restante.

Esta técnica se utiliza para lograr el 100% de la densidad máxima teórica, lo cual es esencial para las aplicaciones más exigentes en las industrias aeroespacial, médica y energética.

Comprender las compensaciones

Aunque es potente, el prensado isostático no siempre es la opción óptima. Implica compensaciones claras en comparación con los métodos convencionales.

Costos de equipo más altos

Los recipientes a alta presión y los sistemas de control complejos requeridos para el prensado isostático representan una inversión de capital significativamente mayor que una prensa mecánica estándar.

Tiempos de ciclo más lentos

El proceso de sellar un molde, colocarlo en un recipiente, presurizar y despresurizar es inherentemente más lento que la simple carrera de una prensa convencional. El prensado en bolsa seca ayuda a mitigar esto, pero generalmente sigue siendo más lento.

Consideraciones de utillaje

Los moldes flexibles utilizados en el prensado isostático pueden ser menos duraderos que las matrices de acero endurecido de los métodos convencionales, lo que podría generar mayores costos de reemplazo de utillaje con el tiempo.

Tomar la decisión correcta para su objetivo

Seleccionar el método de prensado correcto depende totalmente de los requisitos específicos de su proyecto en cuanto a geometría, rendimiento y volumen de producción.

- Si su enfoque principal es la producción de alto volumen de formas simples: El prensado en matriz convencional ofrece una velocidad y rentabilidad inigualables.

- Si su enfoque principal es la máxima uniformidad y geometrías complejas en una pieza pre-sinterizada: El prensado isostático en frío (CIP) es la opción superior para crear una pieza en verde sin defectos internos.

- Si su enfoque principal es eliminar toda la porosidad para aplicaciones críticas de alto rendimiento: El prensado isostático en caliente (HIP) es el método definitivo para lograr la densidad teórica completa en un componente final.

En última instancia, comprender esta diferencia fundamental en la aplicación de la presión le permite seleccionar el proceso de fabricación preciso para su material y objetivos de rendimiento.

Tabla resumen:

| Característica | Prensado convencional | Prensado isostático |

|---|---|---|

| Aplicación de la presión | Unidireccional (1-2 ejes) | Uniforme, multidireccional (todos los lados) |

| Uniformidad de la densidad | Posibles gradientes | Densidad superior y uniforme |

| Complejidad geométrica | Limitada a formas simples | Alta, formas complejas posibles |

| Caso de uso típico | Piezas simples de alto volumen | Piezas complejas de alto rendimiento |

¿Necesita lograr la máxima densidad y uniformidad para sus componentes complejos?

KINTEK se especializa en soluciones de prensado isostático, incluido el prensado isostático en frío (CIP) y el prensado isostático en caliente (HIP), para ayudarle a producir componentes con propiedades de material superiores y defectos mínimos. Nuestro equipo de laboratorio y consumibles están diseñados para satisfacer las exigentes necesidades de industrias como la aeroespacial, la médica y la energética.

Contacte con nuestros expertos hoy mismo para analizar cómo nuestra experiencia en prensado isostático puede mejorar su proceso de fabricación y el rendimiento del producto.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Es el prensado isostático en caliente un tratamiento térmico? Una guía de su proceso termomecánico único

- ¿Qué es el HIP en el procesamiento de materiales? Lograr una densidad casi perfecta para componentes críticos

- ¿Cuál es el trasfondo histórico del proceso de prensado isostático en caliente (HIP)? De las raíces nucleares al estándar industrial

- ¿Cuáles son algunas de las propiedades atractivas de los productos prensados isostáticamente en caliente? Lograr una densidad perfecta y un rendimiento superior

- ¿Cuál es el principio del prensado isostático en caliente? Lograr una densidad del 100% y un rendimiento superior