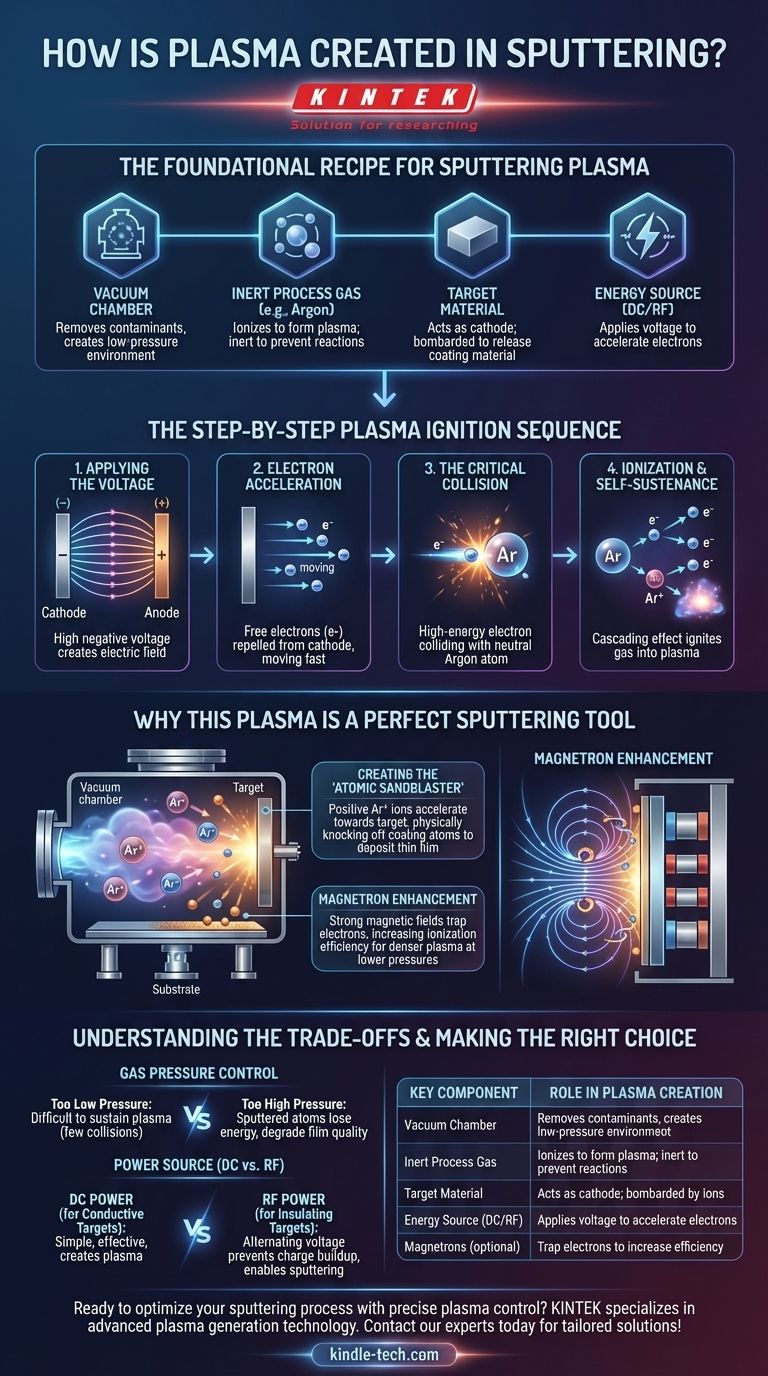

En la pulverización catódica, el plasma se crea aplicando un fuerte voltaje eléctrico a un material objetivo dentro de una cámara de vacío de baja presión que ha sido rellenada con un gas inerte, típicamente Argón. Este voltaje acelera los electrones libres, que luego chocan violentamente con los átomos de gas neutros. Estas colisiones son lo suficientemente energéticas como para arrancar electrones de los átomos de gas, transformándolos en una mezcla autosostenible de iones positivos y electrones libres conocida como plasma.

El principio fundamental no es simplemente crear una descarga luminosa, sino utilizar energía eléctrica para fabricar una nube controlada de iones de alta energía. Este plasma sirve entonces como medio para bombardear un objetivo, actuando eficazmente como un chorro de arena a escala atómica para expulsar material de recubrimiento sobre un sustrato.

La receta fundamental para el plasma de pulverización catódica

La creación de un plasma estable y eficaz para la pulverización catódica requiere una combinación precisa de cuatro ingredientes clave. Cada componente desempeña un papel no negociable en el inicio y el mantenimiento del proceso.

La cámara de vacío

Todo el proceso comienza evacuando una cámara sellada a un alto vacío. Este paso inicial es crítico para eliminar contaminantes atmosféricos como el oxígeno y el vapor de agua, que de otro modo interferirían con la deposición y contaminarían la película delgada resultante.

El gas de proceso inerte

Una vez establecido el vacío, la cámara se rellena con una pequeña cantidad controlada de un gas de proceso. El Argón es la opción más común porque es químicamente inerte, lo que evita reacciones no deseadas, y tiene una masa atómica relativamente alta, lo que lo hace eficaz para desalojar átomos del objetivo al impactar.

El material objetivo

El objetivo es una losa sólida del material destinado a la deposición (por ejemplo, titanio, aluminio, dióxido de silicio). Es lo que los iones de plasma bombardearán finalmente para crear el recubrimiento.

La fuente de energía

Una fuente de alimentación externa, ya sea de Corriente Continua (CC) o de Radiofrecuencia (RF), proporciona la energía necesaria. Esta fuente crea un fuerte potencial eléctrico, típicamente haciendo del objetivo el electrodo negativo (cátodo) y de las paredes de la cámara o un electrodo separado el positivo (ánodo).

La secuencia paso a paso de encendido del plasma

Con los elementos fundamentales en su lugar, la creación del plasma sigue una rápida reacción en cadena autosostenible.

Aplicación del voltaje

Se aplica un alto voltaje negativo al material objetivo. Esto crea un potente campo eléctrico dentro de la cámara.

Aceleración de electrones

Cualquier electrón libre presente de forma natural en el gas es inmediatamente y violentamente repelido por el objetivo negativo, acelerando a través de la cámara a altas velocidades.

La colisión crítica

A medida que estos electrones de alta energía viajan, chocan con los átomos de Argón neutros y de baja energía que llenan la cámara.

Ionización y autosostenimiento

La colisión transfiere suficiente energía para arrancar un electrón de la capa exterior del átomo de Argón. Este evento crea dos nuevas partículas: un ion de Argón cargado positivamente (Ar+) y otro electrón libre. Este nuevo electrón es entonces acelerado por el campo eléctrico, lo que lleva a más colisiones en un efecto en cascada que enciende rápidamente todo el gas en un plasma.

Por qué este plasma es una herramienta perfecta para la pulverización catódica

El plasma no es el producto final; es la herramienta que hace posible la pulverización catódica. Sus propiedades únicas se aprovechan para lograr la transferencia de material a nivel atómico.

Creación del "chorro de arena atómico"

Los iones de Argón positivos recién formados (Ar+) son ahora fuertemente atraídos por el objetivo cargado negativamente. Se aceleran hacia él, golpeando su superficie con una energía cinética significativa. Este bombardeo arranca físicamente átomos del material objetivo, "pulverizándolos" en la cámara donde viajan y se depositan como una película delgada sobre un sustrato.

El papel de los magnetrones

Los sistemas modernos, conocidos como sistemas de pulverización catódica con magnetrón, colocan potentes imanes detrás del objetivo. Este campo magnético atrapa los electrones altamente móviles cerca de la superficie del objetivo, forzándolos a seguir una trayectoria en espiral. Esto aumenta en gran medida la probabilidad de que un electrón choque con un átomo de Argón, mejorando drásticamente la eficiencia de ionización y permitiendo que se mantenga un plasma denso y estable a presiones mucho más bajas.

Comprender las compensaciones

Controlar el plasma es esencial para controlar la película final. El proceso es un equilibrio de factores contrapuestos.

Control de la presión del gas

La presión del gas de proceso es un parámetro crítico. Si la presión es demasiado baja, hay muy pocos átomos de gas para que los electrones choquen, lo que dificulta el mantenimiento del plasma. Si la presión es demasiado alta, los átomos pulverizados chocarán con demasiados átomos de gas en su camino hacia el sustrato, perdiendo energía y potencialmente degradando la calidad de la película.

Fuente de alimentación (CC vs. RF)

La elección de la fuente de alimentación viene dictada por el material objetivo. La energía de CC es simple y eficaz para objetivos conductores (metales). Sin embargo, si el objetivo es un material aislante (dieléctrico), se acumularán iones positivos en su superficie, neutralizando la carga negativa y extinguiendo el plasma. La energía de RF alterna rápidamente el voltaje, evitando esta acumulación de carga y haciendo posible pulverizar cualquier tipo de material.

Tomar la decisión correcta para su objetivo

Controlar la creación y las propiedades del plasma es la clave para controlar el resultado de su proceso de recubrimiento.

- Si su enfoque principal es la tasa de deposición: Maximice la densidad de iones cerca del objetivo utilizando la mejora del magnetrón y optimizando tanto la presión del gas como la entrada de energía.

- Si su enfoque principal es la calidad de la película: Priorice un plasma estable implementando un control preciso sobre la presión del gas y la energía, ya que la estabilidad del plasma impacta directamente la energía y la uniformidad de los átomos pulverizados.

- Si está pulverizando un material aislante: Debe utilizar una fuente de alimentación de RF para evitar la acumulación de carga en el objetivo, lo cual es esencial para crear y mantener el plasma.

En última instancia, dominar los principios de la creación de plasma es la clave para controlar la energía, la densidad y la estabilidad de todo el proceso de pulverización catódica.

Tabla resumen:

| Componente clave | Función en la creación de plasma |

|---|---|

| Cámara de vacío | Elimina contaminantes, crea un ambiente de baja presión |

| Gas de proceso inerte (por ejemplo, Argón) | Se ioniza para formar plasma; inerte para evitar reacciones |

| Material objetivo | Actúa como cátodo; bombardeado por iones para liberar material de recubrimiento |

| Fuente de energía (CC/RF) | Aplica voltaje para acelerar electrones y encender el plasma |

| Magnetrones (opcional) | Atrapan electrones para aumentar la eficiencia de ionización a presiones más bajas |

¿Listo para optimizar su proceso de pulverización catódica con un control preciso del plasma? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de pulverización catódica con tecnología avanzada de generación de plasma. Ya sea que necesite fuentes de alimentación de CC o RF, mejoras de magnetrón o soluciones personalizadas para materiales conductores o aislantes, le proporcionamos las herramientas para lograr una calidad superior de película delgada y tasas de deposición. Contacte hoy mismo a nuestros expertos para analizar cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Liofilizador de Laboratorio de Alto Rendimiento

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura