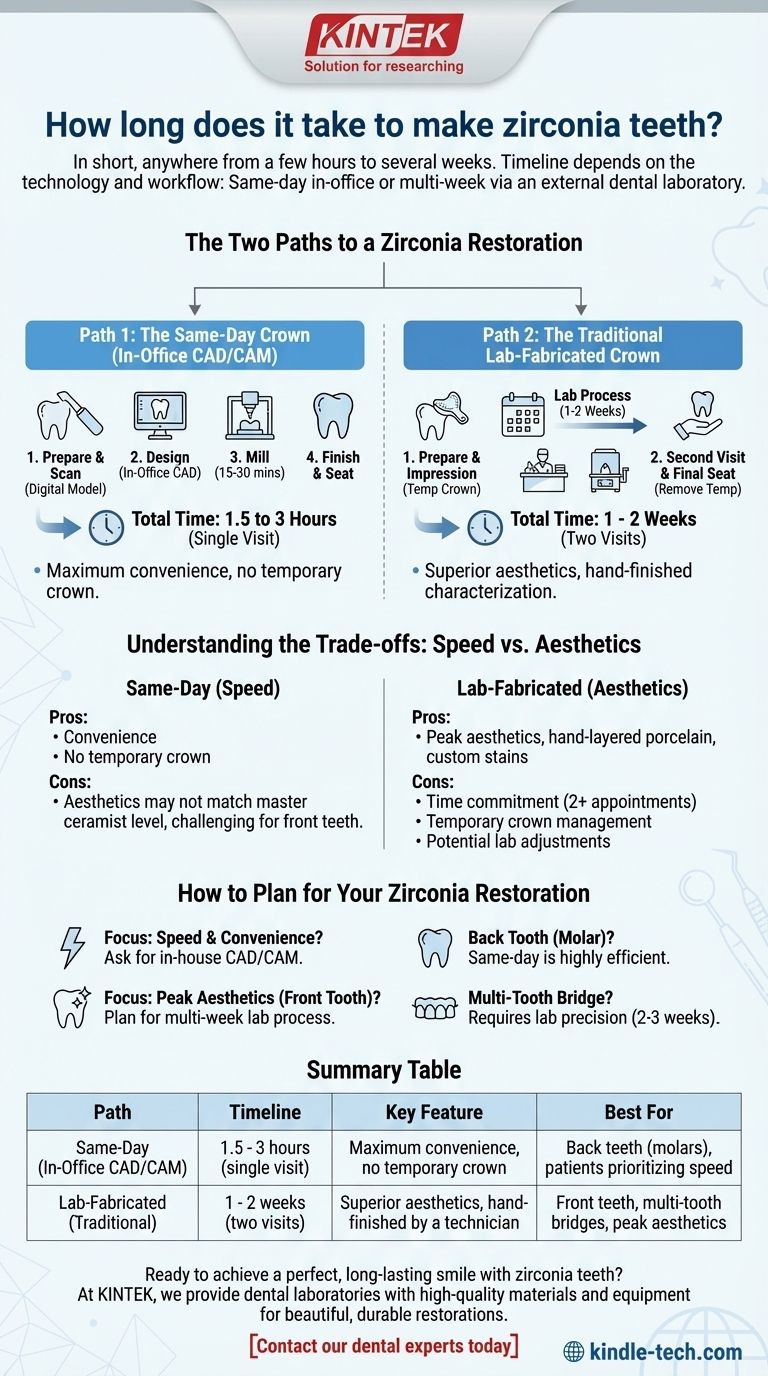

En resumen, la creación de un diente de zirconia puede tardar desde unas pocas horas hasta varias semanas. El plazo exacto no lo determina el material en sí, sino la tecnología y el flujo de trabajo que utiliza su dentista: ya sea fabricándolo en la consulta para un resultado el mismo día o enviándolo a un laboratorio dental externo, lo que supone un proceso de varias semanas.

El factor más importante que dicta el cronograma para una restauración de zirconia es si su dentista dispone de tecnología de fresado CAD/CAM interna. Esto determina si puede completar el procedimiento en una sola visita o si requerirá dos citas separadas por 1 o 2 semanas.

Los dos caminos hacia una restauración de zirconia

El proceso para obtener una corona, puente o carilla de zirconia sigue uno de dos cronogramas distintos. El camino que tome depende enteramente del equipo y el enfoque de su dentista.

Camino 1: La corona del mismo día (CAD/CAM en la consulta)

Algunos consultorios dentales han invertido en sistemas CAD/CAM (Diseño Asistido por Computadora/Fabricación Asistida por Computadora) en el sillón del paciente, siendo CEREC la marca más conocida.

Esta tecnología condensa todo el proceso en una sola cita.

Primero, su dentista prepara el diente y utiliza un escáner digital para crear un modelo 3D de su boca. Este modelo se utiliza luego para diseñar la restauración en una computadora justo en la sala de tratamiento.

Una vez finalizado el diseño, se envía a una máquina de fresado en la consulta. Esta máquina talla su nuevo diente a partir de un bloque sólido de zirconia en unos 15 a 30 minutos. Luego, su dentista realizará el acabado final, el teñido y el glaseado antes de cementarlo permanentemente en su lugar.

Toda la cita para una sola corona de zirconia el mismo día suele durar entre 1,5 y 3 horas. La principal ventaja es evitar una corona temporal y una segunda visita.

Camino 2: La corona fabricada tradicionalmente en el laboratorio

El método más tradicional y todavía muy común implica un laboratorio dental externo. Este proceso requiere al menos dos citas separadas.

Durante la primera visita, su dentista prepara el diente y toma una impresión. Esta puede ser una impresión física con masilla o un escaneo digital. Se le colocará una corona temporal para proteger el diente mientras se fabrica la corona permanente.

Luego, la impresión y las especificaciones se envían a un laboratorio dental. Durante las siguientes 1 a 2 semanas, un técnico de laboratorio especializado diseña y fabrica su restauración de zirconia. Este tiempo extendido permite un color y una caracterización más detallados y acabados a mano.

Durante la segunda visita, se retira la corona temporal y se prueba la corona de zirconia final. Después de confirmar un ajuste y apariencia perfectos, su dentista la cementa permanentemente en su lugar.

Comprender las compensaciones: Velocidad frente a estética

Elegir entre una corona del mismo día o una fabricada en laboratorio implica una compensación clave entre la comodidad y el potencial de una estética afinada.

El caso de las coronas del mismo día

El principal beneficio es la conveniencia. Completar todo el procedimiento en una sola visita le ahorra tiempo y significa que nunca tendrá que usar una restauración temporal, que a veces puede ser incómoda o caerse.

La principal limitación es que la estética, aunque a menudo excelente, puede no alcanzar el mismo nivel de arte que una corona acabada a mano por un maestro ceramista en un laboratorio. El color y la translucidez son buenos, pero crear una combinación perfecta para un diente frontal muy visible puede ser más desafiante con este método.

El caso de las coronas fabricadas en laboratorio

La ventaja clave es la estética máxima. Un técnico dental capacitado puede aplicar capas de porcelana, aplicar tintes personalizados e imitar con precisión la apariencia de sus dientes naturales. Esta es la razón por la cual las coronas fabricadas en laboratorio a menudo se consideran el estándar de oro para los dientes frontales.

La desventaja obvia es el compromiso de tiempo. El proceso requiere un mínimo de dos citas separadas por semanas y la necesidad de manejar una corona temporal en el ínterin. También existe un pequeño riesgo de que la corona deba enviarse de vuelta al laboratorio para ajustes, lo que prolonga aún más el cronograma.

Cómo planificar su restauración de zirconia

Su conversación con su dentista debe centrarse en sus prioridades y en el diente específico que se está restaurando.

- Si su enfoque principal es la velocidad y la conveniencia: Pregúntele directamente a su dentista si ofrecen coronas de zirconia el mismo día utilizando tecnología CAD/CAM interna.

- Si su enfoque principal es el resultado estético más alto posible para un diente frontal: Una corona tradicional fabricada en laboratorio suele ser la opción superior, por lo que debe planificar un proceso de varias semanas.

- Si está restaurando un diente posterior (molar): Una corona de zirconia el mismo día es una opción excelente y muy eficiente, ya que la resistencia funcional de la zirconia es primordial.

- Si necesita un puente de varios dientes: Esto casi siempre requiere la precisión y la experiencia de un laboratorio dental externo, así que espere un cronograma de 2 a 3 semanas.

Comprender estos cronogramas y compensaciones le permitirá tener una discusión productiva con su dentista y establecer expectativas claras para su tratamiento.

Tabla resumen:

| Camino | Cronograma | Característica clave | Mejor para |

|---|---|---|---|

| Mismo día (CAD/CAM en la consulta) | 1,5 - 3 horas (una visita) | Máxima conveniencia, sin corona temporal | Dientes posteriores (molares), pacientes que priorizan la velocidad |

| Fabricado en laboratorio (Tradicional) | 1 - 2 semanas (dos visitas) | Estética superior, acabado a mano por un técnico | Dientes frontales, puentes de varios dientes, máxima estética |

¿Listo para lograr una sonrisa perfecta y duradera con dientes de zirconia?

En KINTEK, proporcionamos a los laboratorios dentales los materiales y equipos de alta calidad necesarios para crear restauraciones de zirconia hermosas y duraderas. Ya sea que su práctica utilice el método tradicional fabricado en laboratorio o un sistema CAD/CAM en la consulta, nuestros productos respaldan resultados excepcionales.

Permítanos ayudarle a ofrecer lo mejor a sus pacientes. Póngase en contacto con nuestros expertos dentales hoy mismo para analizar cómo KINTEK puede apoyar las necesidades de su laboratorio con consumibles y equipos confiables.

Guía Visual

Productos relacionados

- Pinzas de ingeniería de cerámica fina avanzada con punta de cerámica de circón en codo puntiagudo

- Barra de cerámica de circonio estabilizado de itrio mecanizada de precisión para la ingeniería de cerámicas finas avanzadas

- Placas Cerámicas Especiales de Alúmina Zirconia Hechas a Medida para la Ingeniería Avanzada de Procesamiento de Cerámicas Finas

- Bola de cerámica de circonio mecanizada de precisión para cerámica fina avanzada de ingeniería

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

La gente también pregunta

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Cuánto tiempo se tarda en sinterizar la circonia? Una guía para optimizar su ciclo de sinterización

- ¿Qué significa sinterización en odontología? El proceso esencial para restauraciones fuertes y duraderas

- ¿Por qué las coronas de cerámica son tan caras? El costo real de una sonrisa con aspecto natural

- ¿Cuáles son los usos de la cerámica en odontología? Logre restauraciones realistas y duraderas

- ¿Por qué se utilizan las cerámicas en los implantes? Desbloquee una biocompatibilidad y durabilidad superiores para dispositivos médicos

- ¿Cuál es la temperatura de sinterización de la cerámica de circonio? Dominando el perfil térmico de 1400°C-1600°C

- ¿Cómo procesan los hornos de cerámica dental los materiales? Domina el calor y la presión para restauraciones perfectas