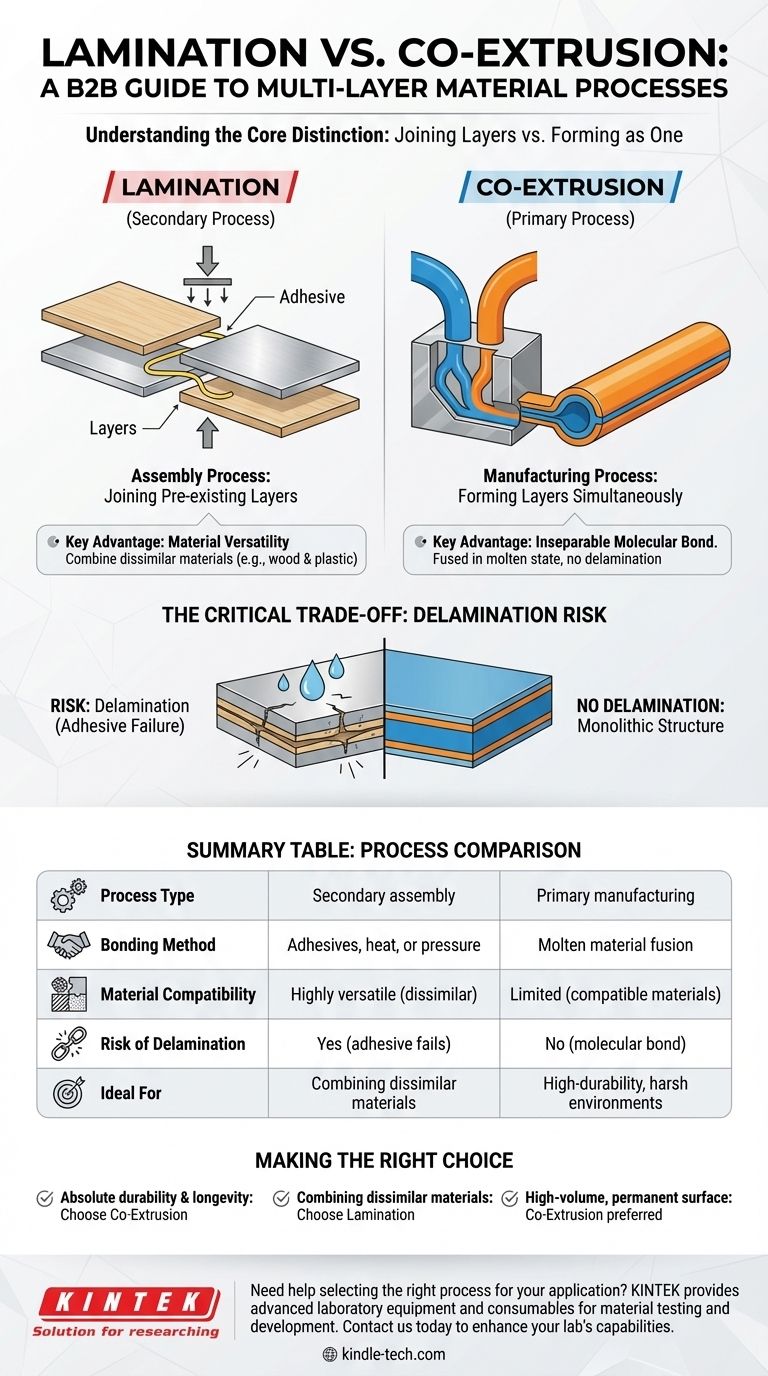

En esencia, la diferencia es simple. La laminación es un proceso secundario que une capas de material preexistentes y separadas utilizando adhesivos, calor o presión. En contraste, la coextrusión es un proceso de fabricación primario que forma un objeto único e integrado con múltiples capas simultáneamente a partir de materiales fundidos.

La elección entre laminación y coextrusión depende de una compensación crítica: la laminación ofrece la versatilidad de combinar materiales muy diferentes, mientras que la coextrusión crea un enlace molecular superior e inseparable que hace imposible la deslaminación.

El Concepto Central: Capas para el Rendimiento

¿Por qué crear materiales multicapa?

Los ingenieros y diseñadores crean materiales multicapa para lograr una combinación de propiedades que un solo material no puede proporcionar.

Este enfoque permite que un producto tenga, por ejemplo, un material de núcleo fuerte y económico con una capa superficial separada que proporciona color, resistencia a los rayos UV o una textura específica.

Un objetivo compartido, caminos diferentes

Tanto la laminación como la coextrusión se utilizan para lograr este objetivo de impartir diferentes propiedades a la superficie de un material en comparación con su núcleo. La diferencia fundamental radica en cómo y cuándo se unen esas capas.

Laminación: Uniendo Mundos Separados

Cómo funciona la laminación

La laminación es un proceso de ensamblaje. Comienza con dos o más láminas de material completamente formadas e independientes.

Estas láminas se unen. Esta unión se logra típicamente utilizando una capa de adhesivo, combinada con calor y alta presión para crear una unión permanente.

Ventaja clave: Versatilidad del material

La principal fortaleza de la laminación es su capacidad para combinar materiales que son fundamentalmente disímiles. Se puede laminar una película plástica delgada sobre un panel de madera, una lámina de metal sobre papel o una capa de tela sobre una lámina de polímero rígido, combinaciones imposibles con la coextrusión.

Coextrusión: Una estructura única y unificada

Cómo funciona la coextrusión

La coextrusión es un proceso de fabricación único y continuo. Múltiples extrusoras funden diferentes resinas plásticas, que luego se alimentan a una sola matriz de extrusión.

Dentro de la matriz, estas corrientes fundidas separadas se combinan para formar un único perfil multicapa. Los materiales salen de la matriz y se enfrían como una pieza inseparable.

Ventaja clave: El enlace inseparable

Debido a que los diferentes materiales se fusionan en estado fundido, forman un verdadero enlace molecular. Esto crea una estructura monolítica donde las capas están permanentemente integradas.

Esta fusión completa es la ventaja definitoria de un producto coextruido.

Comprendiendo la compensación clave: Deslaminación

El riesgo inherente de la laminación

El punto débil de cualquier producto laminado es la línea de unión entre sus capas. La deslaminación ocurre cuando estas capas comienzan a separarse.

Esta separación puede ser causada por la humedad, las fluctuaciones de temperatura o el estrés físico. Para muchas aplicaciones, la deslaminación es el principal modo de falla del producto.

La durabilidad de un enlace coextruido

Con una pieza coextruida, la deslaminación no puede ocurrir. No hay una capa adhesiva que falle. Las capas no están simplemente pegadas; se formaron como una sola.

Esto hace que la coextrusión sea la opción superior para productos que exigen durabilidad a largo plazo y que estarán expuestos a condiciones ambientales adversas.

La limitación de la compatibilidad de materiales

La coextrusión tiene una limitación: los materiales que se combinan deben tener características de procesamiento compatibles. Sus temperaturas de fusión y tasas de flujo deben ser lo suficientemente similares como para ser procesados a través de la misma matriz simultáneamente.

Tomar la decisión correcta para su aplicación

El proceso ideal depende completamente de los requisitos de rendimiento de su producto y de las necesidades de material.

- Si su enfoque principal es la durabilidad y longevidad absolutas: La coextrusión es la opción superior porque su unión integrada elimina por completo el riesgo de deslaminación.

- Si su enfoque principal es combinar materiales altamente disímiles: La laminación proporciona la flexibilidad única para unir materiales como madera, metal y plástico que no pueden procesarse juntos.

- Si su enfoque principal es un acabado superficial rentable: Ambos pueden ser viables, pero la coextrusión a menudo se prefiere para aplicaciones de alto volumen donde una superficie permanente es crítica.

Comprender esta distinción fundamental entre unir capas existentes y formarlas como una sola le permite seleccionar el proceso correcto para un producto final superior y confiable.

Tabla resumen:

| Característica | Laminación | Coextrusión |

|---|---|---|

| Tipo de proceso | Proceso de ensamblaje secundario | Proceso de fabricación primario |

| Método de unión | Adhesivos, calor o presión | Fusión de material fundido |

| Compatibilidad de materiales | Altamente versátil (materiales disímiles) | Limitada (requiere materiales compatibles) |

| Riesgo de deslaminación | Sí (la capa adhesiva puede fallar) | No (enlace molecular) |

| Ideal para | Combinar materiales disímiles | Alta durabilidad, entornos hostiles |

¿Necesita ayuda para seleccionar el proceso adecuado para su aplicación de material multicapa? KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para apoyar sus necesidades de prueba y desarrollo de materiales. Ya sea que trabaje con compuestos laminados o polímeros coextruidos, nuestras soluciones ayudan a garantizar un rendimiento y una fiabilidad óptimos. Contáctenos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio y lograr resultados superiores para sus desafíos específicos de materiales.

Guía Visual

Productos relacionados

- Varilla de cerámica de alúmina fina avanzada de ingeniería Al2O3 aislada para aplicaciones industriales

- Crisol de cerámica de alúmina de ingeniería avanzada para corindón fino

- Pinzas de ingeniería de cerámica fina avanzada con punta de cerámica de circón en codo puntiagudo

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

La gente también pregunta

- ¿Cuáles son las funciones de las varillas de cerámica de alúmina con resorte? Garantice la pureza de los datos en los ensamblajes de prueba de electrodos

- ¿Cuál es el proceso de fabricación de tubos de alúmina? De polvo a cerámica de alto rendimiento

- ¿Por qué se utilizan varillas de alúmina de alta pureza en los experimentos LOCA? Simulación del espacio del combustible nuclear y la inanición de vapor

- ¿Por qué las cerámicas son más resistentes a la corrosión? Descubra el secreto de una estabilidad química inigualable

- ¿Cuál de los siguientes se utiliza en un horno para soportar altas temperaturas? Materiales clave para el calor extremo