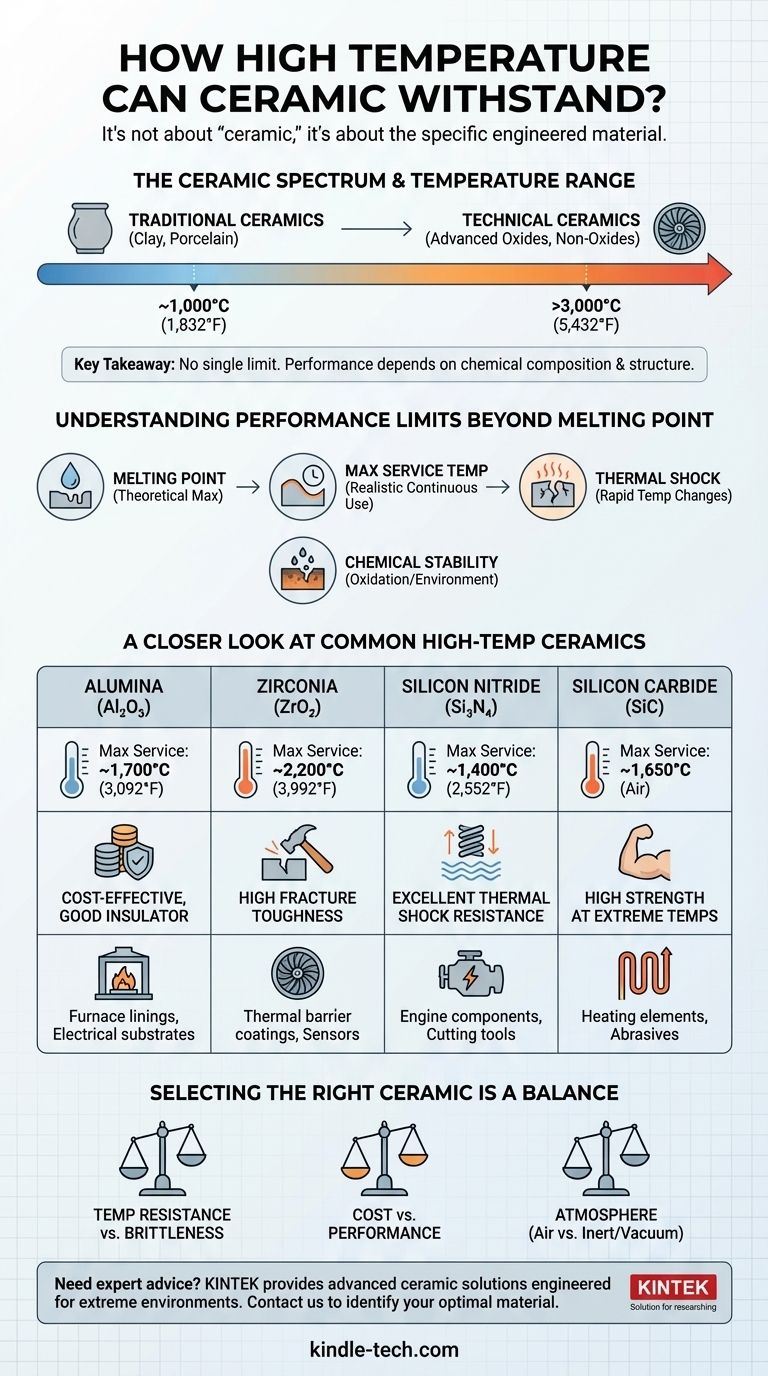

La temperatura que puede soportar una cerámica varía drásticamente, oscilando entre unos 1.000 °C (1.832 °F) para la porcelana común y superando los 3.000 °C (5.432 °F) para cerámicas técnicas especializadas. Este amplio rango existe porque "cerámica" es una categoría amplia de materiales, cada uno con una composición química y una estructura cristalina únicas que dictan su rendimiento bajo calor extremo.

La conclusión fundamental es que no existe un único límite de temperatura para todas las cerámicas. La verdadera pregunta no es "¿qué tan caliente puede llegar la cerámica?", sino más bien "¿qué cerámica específica está diseñada para sobrevivir a las tensiones térmicas, químicas y mecánicas de mi aplicación?".

Por qué "Cerámica" es un Término Demasiado Amplio

Para seleccionar el material correcto, primero debe comprender que las cerámicas familiares de la vida cotidiana son fundamentalmente diferentes de los materiales avanzados utilizados en la industria.

La Diferencia Entre Cerámicas Tradicionales y Técnicas

Las cerámicas tradicionales, como la alfarería, el ladrillo y la porcelana, suelen estar a base de arcilla. Aunque son resistentes al calor en comparación con los metales o los plásticos, sus límites de temperatura y propiedades mecánicas son modestos.

Las cerámicas técnicas, también conocidas como cerámicas avanzadas o de ingeniería, son materiales altamente purificados (como óxidos, carburos y nitruros) con propiedades superiores. Estos son los materiales utilizados para aplicaciones como revestimientos de hornos, álabes de turbinas y sustratos electrónicos.

Las Principales Familias de Cerámicas Técnicas

Las cerámicas técnicas se entienden mejor por su composición química, que influye directamente en su rendimiento térmico.

- Cerámicas de Óxido: Son compuestos de metal y oxígeno. Generalmente son estables en el aire a altas temperaturas y son excelentes aislantes térmicos y eléctricos. Los ejemplos comunes incluyen la Alúmina (Al₂O₃) y la Zirconia (ZrO₂).

- Cerámicas No Óxidas: Este grupo incluye carburos, nitruros y boruros. A menudo ofrecen límites de temperatura más altos y una resistencia superior al choque térmico en comparación con los óxidos, pero pueden ser susceptibles a la oxidación si no se utilizan en una atmósfera controlada. Los ejemplos clave son el Carburo de Silicio (SiC) y el Nitruro de Silicio (Si₃N₄).

Comprender los Límites de Rendimiento Más Allá del Punto de Fusión

El punto de fusión de un material es solo el máximo teórico. En la práctica, la temperatura de servicio útil de una cerámica está determinada por varios otros factores críticos.

El Papel de la Temperatura de Fusión

El punto de fusión establece el límite superior absoluto, pero las cerámicas generalmente se vuelven inutilizables mucho antes de alcanzar esta temperatura debido al ablandamiento y la pérdida de integridad estructural. La temperatura máxima de servicio de un material es el límite realista para el uso continuo.

El Factor Crítico: Resistencia al Choque Térmico

El choque térmico es la tendencia de un material a agrietarse cuando se somete a cambios rápidos de temperatura. Las cerámicas son frágiles y generalmente tienen una mala resistencia al choque térmico porque no se expanden ni se contraen de manera uniforme.

Esta propiedad, no el punto de fusión, es a menudo la razón principal de fallas en aplicaciones con temperaturas fluctuantes. Materiales como el Nitruro de Silicio están diseñados específicamente para tener una excelente resistencia al choque térmico.

Estabilidad Química a Altas Temperaturas

A temperaturas extremas, la atmósfera circundante puede degradar una cerámica. Por ejemplo, las cerámicas no óxidas como el Carburo de Silicio pueden comenzar a oxidarse (reaccionar con el oxígeno) en el aire, lo que puede comprometer su estructura mucho antes de que alcancen su punto de fusión. La elección de la cerámica debe tener en cuenta el entorno químico en el que operará.

Un Vistazo Más Cercano a las Cerámicas Comunes de Alta Temperatura

Aquí hay un desglose práctico de las cerámicas técnicas ampliamente utilizadas y sus límites de rendimiento típicos.

Alúmina (Óxido de Aluminio)

La alúmina es la cerámica técnica más común y rentable. Sirve como caballo de batalla para aplicaciones de alta temperatura debido a su excelente estabilidad y propiedades aislantes.

- Temperatura Máxima de Servicio: ~1.700 °C (3.092 °F)

Zirconia (Dióxido de Zirconio)

A menudo estabilizada con itria (YSZ), la Zirconia tiene una temperatura de servicio más alta que la Alúmina y exhibe una tenacidad a la fractura superior. Se utiliza a menudo como recubrimiento de barrera térmica en componentes metálicos, como álabes de motores a reacción.

- Temperatura Máxima de Servicio: ~2.200 °C (3.992 °F)

Nitruro de Silicio (Si₃N₄)

La característica destacada del Nitruro de Silicio es su excepcional resistencia al choque térmico combinada con una alta resistencia. Esto lo hace ideal para aplicaciones dinámicas de alta temperatura, como componentes de motores automotrices.

- Temperatura Máxima de Servicio: ~1.400 °C (2.552 °F), limitada por la oxidación en el aire.

Carburo de Silicio (SiC)

El Carburo de Silicio mantiene su resistencia a temperaturas muy altas, lo que lo convierte en uno de los mejores materiales para aplicaciones de calor extremo. No se funde a presiones normales, sino que se sublima (se convierte directamente en gas) a alrededor de 2.700 °C.

- Temperatura Máxima de Servicio: Hasta 1.650 °C (3.002 °F) en aire; puede ser mucho mayor en entornos inertes.

Comprender las Compensaciones

Elegir una cerámica es un ejercicio para equilibrar propiedades en competencia. Ningún material es perfecto para cada situación.

Resistencia a la Temperatura vs. Fragilidad

Generalmente, los materiales con techos de temperatura más altos también pueden ser más frágiles y susceptibles a fallas catastróficas sin previo aviso. La Zirconia es una excepción notable, ya que ofrece una tenacidad mejorada.

Costo vs. Rendimiento

Existe una correlación directa entre el rendimiento y el costo. La alúmina es relativamente económica, mientras que las cerámicas no óxidas de alta pureza como el Nitruro de Silicio y el Carburo de Silicio son significativamente más caras de producir.

Impacto Atmosférico y Ambiental

Las clasificaciones de rendimiento enumeradas anteriormente son a menudo para operación en aire. Si su aplicación involucra un vacío o un gas inerte (no reactivo), la temperatura máxima de servicio para las cerámicas no óxidas puede aumentar sustancialmente, ya que se elimina el riesgo de oxidación.

Selección de la Cerámica Adecuada para su Aplicación

Su elección debe estar impulsada por una comprensión clara de su objetivo operativo principal.

- Si su enfoque principal son componentes estructurales rentables o aislamiento de hasta 1700 °C: La alúmina es el punto de partida predeterminado y el estándar de la industria.

- Si su enfoque principal es el aislamiento térmico con alta tenacidad a la fractura: La Zirconia es un excelente candidato, especialmente para recubrimientos de barrera térmica.

- Si su enfoque principal es una resistencia superior al choque térmico en un entorno dinámico: El Nitruro de Silicio está diseñado específicamente para este desafío.

- Si su enfoque principal es la máxima retención de resistencia a temperaturas extremas (superiores a 1400 °C): El Carburo de Silicio es una opción líder, siempre que tenga en cuenta la atmósfera operativa.

Al definir las demandas específicas de su aplicación, puede seleccionar una cerámica diseñada para tener éxito en su entorno previsto.

Tabla Resumen:

| Tipo de Cerámica | Característica Clave | Temp. Máx. de Servicio (°C) | Aplicaciones Comunes |

|---|---|---|---|

| Alúmina (Al₂O₃) | Rentable, buen aislante | ~1.700 °C | Revestimientos de hornos, sustratos eléctricos |

| Zirconia (ZrO₂) | Alta tenacidad a la fractura | ~2.200 °C | Recubrimientos de barrera térmica, sensores |

| Nitruro de Silicio (Si₃N₄) | Excelente resistencia al choque térmico | ~1.400 °C | Componentes de motor, herramientas de corte |

| Carburo de Silicio (SiC) | Alta resistencia a temperaturas extremas | Hasta 1.650 °C (aire) | Elementos calefactores, abrasivos |

¿Tiene dificultades para seleccionar la cerámica adecuada para su proceso de alta temperatura? Los expertos de KINTEK entienden que cada aplicación tiene demandas térmicas, químicas y mecánicas únicas. Nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles cerámicos diseñados para entornos extremos. Ya sea que necesite revestimientos de horno duraderos, elementos calefactores de alto rendimiento o componentes cerámicos personalizados, nuestro equipo puede ayudarle a identificar la solución de material óptima.

Contacte a KINTEK hoy mismo para una consulta personalizada. Permítanos ayudarle a lograr un rendimiento y una longevidad superiores en sus aplicaciones de alta temperatura.

Guía Visual

Productos relacionados

- Crisol Cerámico de Alúmina Avanzada Fina de Ingeniería Al2O3 para Horno Mufla de Laboratorio

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

- Varilla de cerámica de alúmina fina avanzada de ingeniería Al2O3 aislada para aplicaciones industriales

- Polvo granulado de alúmina de alta pureza para cerámica fina avanzada de ingeniería

- Crisol de cerámica de alúmina en forma de arco, resistente a altas temperaturas para ingeniería de cerámica fina avanzada

La gente también pregunta

- ¿Por qué utilizar formadores de grietas cerámicos de alta precisión en pruebas de corrosión? Garantice la precisión en la investigación de aleaciones metálicas

- ¿Cuáles son los usos comunes del carburo de silicio? Desbloquee un rendimiento extremo en entornos hostiles

- ¿Es la cerámica fuerte y duradera? Desvelando sus fortalezas y limitaciones únicas

- ¿Por qué el carburo de silicio es más eficiente? Desbloquee una mayor densidad de potencia con las propiedades superiores del material de SiC

- ¿Cómo disminuir la porosidad en el óxido de aluminio? Domine el polvo y la sinterización para una densidad máxima

- ¿Cuál es el propósito de usar un mortero de alúmina en la síntesis de cristales de AlN? Lograr una mezcla a escala molecular

- ¿La cerámica se vuelve más fuerte bajo presión? Aprovechando la resistencia a la compresión para un rendimiento superior

- ¿Cuáles son las ventajas de la cerámica sobre otros materiales? Desbloquee un rendimiento inigualable en condiciones extremas