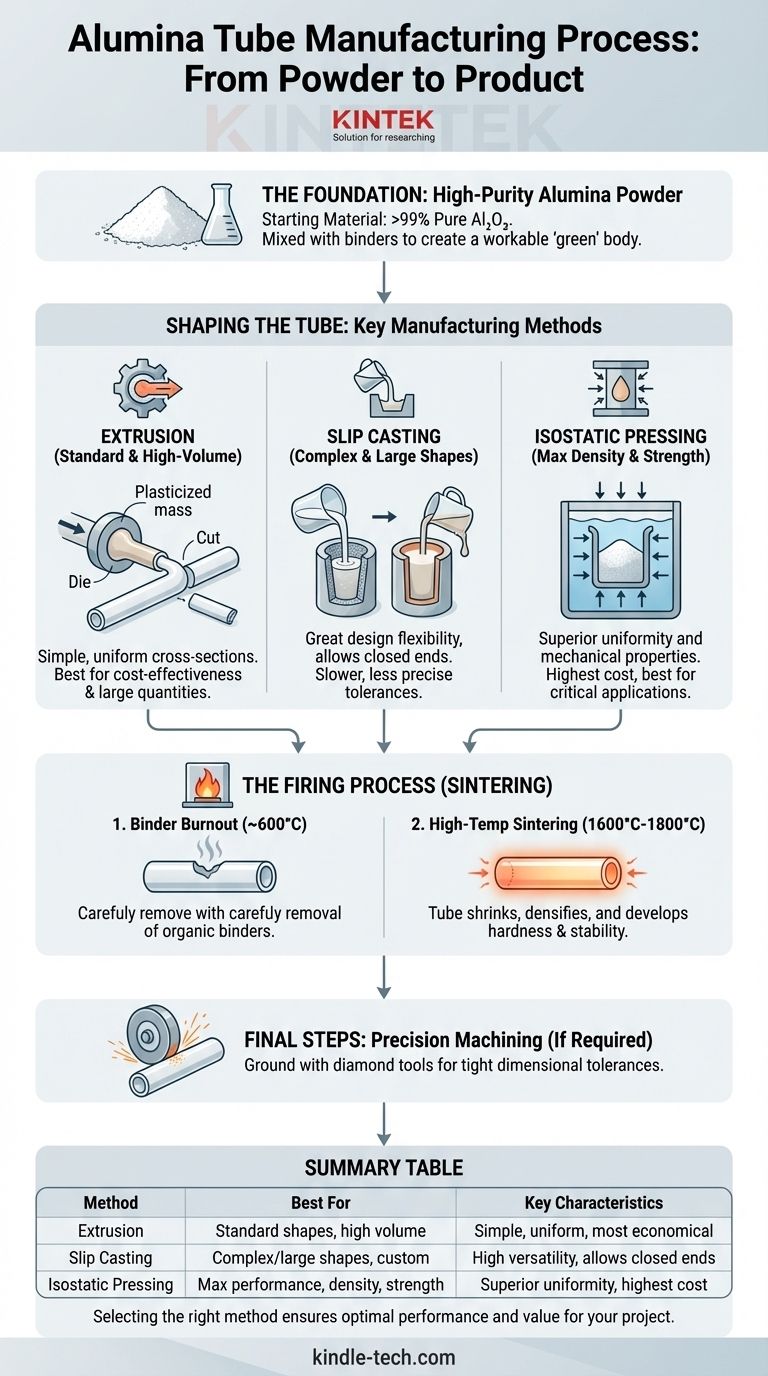

En esencia, la fabricación de un tubo de alúmina es un proceso de conformado cerámico que transforma el polvo de óxido de aluminio (Al₂O₃) de alta pureza en una forma sólida, densa y altamente resistente. Esto se logra primero mezclando el polvo con aglutinantes para crear una masa trabajable, formando este cuerpo "en verde" en forma de tubo mediante uno de varios métodos, y finalmente cociéndolo a temperaturas extremadamente altas en un proceso llamado sinterización. El método de conformado específico elegido es una decisión crítica que dicta las propiedades finales y el costo del tubo.

El método de fabricación utilizado para crear un tubo de alúmina —principalmente extrusión, colado en barbotina o prensado isostático— no es solo un detalle de producción. Es el factor más importante que determina la densidad, la precisión dimensional y la resistencia mecánica del tubo, lo que afecta directamente su rendimiento en aplicaciones de alta temperatura o alta pureza.

La base: polvo de alúmina de alta pureza

Comenzar con el material correcto

Todo el proceso comienza con polvo de óxido de aluminio (Al₂O₃) excepcionalmente puro. Para aplicaciones de alto rendimiento como tubos de horno y componentes semiconductores, esta pureza a menudo supera el 99%.

Esta alta pureza es la fuente de las características clave de la alúmina: excelente resistencia química, alto aislamiento eléctrico y estabilidad a temperaturas extremas.

Preparación del cuerpo "en verde"

El polvo crudo no se puede moldear fácilmente. Debe mezclarse con agua, aglutinantes orgánicos y plastificantes.

Esto crea una masa maleable similar a la arcilla (para la extrusión) o una suspensión líquida llamada "barbotina" (para el colado en barbotina). Este estado sin cocer y flexible se conoce como cuerpo "en verde".

Conformado del tubo: métodos de fabricación clave

La elección del método de conformado es una decisión de ingeniería crítica basada en las dimensiones deseadas del tubo, la complejidad y los requisitos de rendimiento.

Extrusión: el caballo de batalla para tubos estándar

La extrusión es el método más común y rentable para producir tubos uniformes y sencillos.

La mezcla de alúmina plastificada se fuerza a alta presión a través de una matriz circular. Esto crea un tubo largo y continuo que luego se corta a la longitud deseada. Es ideal para la producción de gran volumen de tubos de protección estándar, aislantes y soportes de alambre para hornos.

Colado en barbotina: para formas complejas o grandes

El colado en barbotina se utiliza para tubos con formas no estándar, extremos cerrados o diámetros muy grandes que son poco prácticos para la extrusión.

Una suspensión líquida de alúmina se vierte en un molde de yeso poroso. El yeso absorbe el agua de la suspensión, lo que provoca la formación de una capa sólida de alúmina en la superficie interior del molde. Una vez alcanzado el espesor de pared deseado, se vierte el exceso de suspensión.

Prensado isostático: para máxima densidad y resistencia

El prensado isostático produce los tubos de alúmina de mayor calidad, más uniformes y densos. Este método se reserva para las aplicaciones más exigentes.

El polvo de alúmina se coloca en un molde flexible con forma de tubo, que luego se sumerge en una cámara de fluido. Se aplica una presión inmensa y uniforme al fluido, compactando el polvo desde todas las direcciones. Esto da como resultado un cuerpo en verde excepcionalmente denso con defectos internos mínimos.

De "en verde" a terminado: el proceso de cocción

Después del conformado, el tubo "en verde" es frágil y carece de sus propiedades cerámicas finales. La etapa de cocción o sinterización lo transforma en un producto final duro y denso.

La importancia de la quema de aglutinantes

El tubo en verde se calienta primero lentamente a una temperatura moderada (alrededor de 600°C). Este paso crucial quema cuidadosamente los aglutinantes orgánicos y los plastificantes sin causar grietas o defectos en el tubo.

Sinterización a alta temperatura

Luego, el tubo se calienta en un horno a una temperatura extrema, generalmente entre 1600°C y 1800°C.

A esta temperatura, las partículas individuales de alúmina se fusionan. El tubo se encoge significativamente (hasta un 20%) y se densifica, eliminando la porosidad y desarrollando su dureza, estabilidad térmica y resistencia mecánica características.

Mecanizado de precisión y acabado

Después de la sinterización, el tubo de alúmina es extremadamente duro. Si se requieren tolerancias dimensionales muy estrictas, debe rectificarse hasta su tamaño final utilizando herramientas recubiertas de diamante.

Comprender las compensaciones

Cada proceso de fabricación implica un equilibrio entre costo, complejidad y rendimiento final.

Extrusión: costo frente a complejidad

Un tubo extruido es muy rentable para formas estándar y grandes volúmenes. Sin embargo, este método se limita a secciones transversales simples y uniformes.

Colado en barbotina: versatilidad frente a tolerancia

El colado en barbotina permite una gran flexibilidad de diseño, lo que permite formas complejas o de gran escala. La compensación es a menudo un proceso más lento y tolerancias dimensionales potencialmente menos precisas en comparación con otros métodos.

Prensado isostático: rendimiento frente a costo

Este método produce tubos con densidad, uniformidad y resistencia superiores, lo que los hace ideales para componentes críticos de vacío, turbinas o estructurales. Este alto rendimiento conlleva un costo de fabricación significativamente mayor.

Selección del tubo adecuado para su aplicación

Comprender el proceso de fabricación le permite elegir el tubo correcto en función de sus requisitos técnicos y presupuestarios específicos.

- Si su enfoque principal es la rentabilidad para aplicaciones estándar (p. ej., tubos de protección de termopares, soportes de alambre para hornos): Un tubo extruido proporciona un excelente rendimiento al menor costo.

- Si su enfoque principal es una forma compleja o un tubo de gran diámetro (p. ej., revestimientos de horno personalizados o crisoles): Un tubo colado en barbotina ofrece la flexibilidad de diseño necesaria.

- Si su enfoque principal es el máximo rendimiento en condiciones extremas (p. ej., componentes de hornos de alto vacío o procesamiento de obleas de precisión): Un tubo prensado isostáticamente proporcionará la mayor densidad, pureza y resistencia mecánica requeridas.

Al alinear el método de fabricación con las demandas de su aplicación, se asegura un rendimiento y un valor óptimos para su proyecto.

Tabla de resumen:

| Método de fabricación | Ideal para | Características clave |

|---|---|---|

| Extrusión | Formas estándar, gran volumen, rentabilidad | Tubos simples y uniformes; más económico |

| Colado en barbotina | Formas complejas/grandes, diseños personalizados | Alta versatilidad; permite extremos cerrados y grandes diámetros |

| Prensado isostático | Máximo rendimiento, densidad y resistencia | Uniformidad y propiedades mecánicas superiores; mayor costo |

¿Necesita un tubo de alúmina de alto rendimiento adaptado a la aplicación específica de su laboratorio? El método de fabricación correcto es fundamental para lograr la estabilidad térmica, la resistencia química y la resistencia mecánica que exigen sus procesos. En KINTEK, nos especializamos en suministrar equipos y consumibles de laboratorio de precisión, incluidos tubos de alúmina diseñados para la fiabilidad. Permita que nuestros expertos le ayuden a seleccionar el tubo perfecto para su horno, semiconductor o aplicación de investigación. Contáctenos hoy para discutir sus requisitos y obtener una cotización.

Guía Visual

Productos relacionados

- Varilla de cerámica de alúmina fina avanzada de ingeniería Al2O3 aislada para aplicaciones industriales

- Placa de alúmina Al2O3 resistente al desgaste a alta temperatura para cerámica fina avanzada de ingeniería

- Placas Cerámicas Especiales de Alúmina Zirconia Hechas a Medida para la Ingeniería Avanzada de Procesamiento de Cerámicas Finas

- Polvo granulado de alúmina de alta pureza para cerámica fina avanzada de ingeniería

- Pasador de posicionamiento cerámico de alúmina avanzada (Al₂O₃) con chaflán recto para aplicaciones de precisión

La gente también pregunta

- ¿Qué funciones cumplen las varillas de soporte de alúmina de alta pureza en los experimentos de sCO2? Garantizar la integridad del material a altas temperaturas

- ¿Cuál es la temperatura máxima para un tubo de alúmina? Desbloquee todo su potencial con alta pureza

- ¿Por qué se utilizan varillas de alúmina de alta pureza en los experimentos LOCA? Simulación del espacio del combustible nuclear y la inanición de vapor

- ¿Por qué las cerámicas son más resistentes a la corrosión? Descubra el secreto de una estabilidad química inigualable

- ¿Cuál es la temperatura máxima de funcionamiento de la alúmina? El papel crítico de la pureza y la forma