En esencia, un molde de inyección se construye utilizando un sistema de dos o de tres placas. La elección entre estos dos diseños fundamentales no es arbitraria; está dictada por la geometría de la pieza, la ubicación requerida de la compuerta y el nivel de automatización deseado en el proceso de fabricación.

El número de placas en un molde, generalmente dos o tres, determina directamente cómo se suministra el plástico y cómo se separa la pieza final de su material de desecho de fabricación. Esta elección tiene consecuencias posteriores significativas para el coste, el tiempo de ciclo y la calidad de la pieza.

Anatomía básica de un molde de inyección

Antes de comparar diseños, es esencial comprender las dos mitades de cualquier molde. A menudo se les llama lado A y lado B.

El lado A (Lado de la cavidad)

El lado A es la mitad del molde que normalmente se une al plato fijo de la máquina de moldeo por inyección. Contiene el casquillo de colada por donde el plástico entra por primera vez en el molde y, a menudo, forma la "superficie visible" cosmética de la pieza.

El lado B (Lado del núcleo)

El lado B se une al plato móvil y contiene el núcleo del molde, que forma la geometría interna de la pieza. También alberga el sistema de expulsión, que empuja la pieza terminada fuera del molde después de que se haya enfriado. La separación entre el lado A y el lado B se denomina línea de partición.

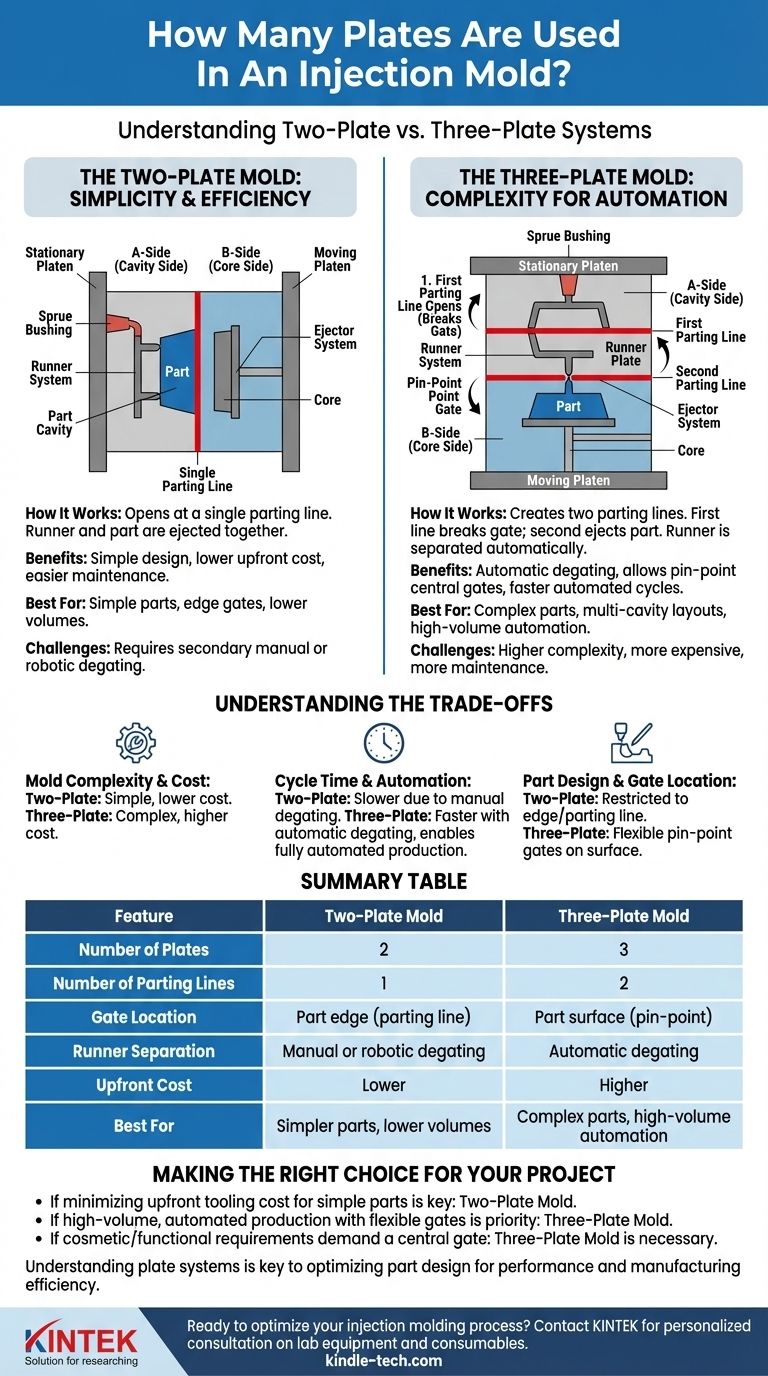

El molde de dos placas: sencillez y eficiencia

Un molde de dos placas es el tipo de diseño de molde de inyección más común y sencillo.

Cómo funciona

Este diseño consta de un único sistema de placa A y un único sistema de placa B. Cuando el molde se abre, se separa en una única línea de partición.

El sistema de colada

En un molde de dos placas, la colada (el canal que lleva el plástico desde el bebedero hasta la cavidad de la pieza) está en la misma línea de partición que la pieza misma.

Esto significa que cuando se expulsa la pieza, la colada y el bebedero se expulsan junto con ella, todo unido en una sola pieza. Esto requiere una operación secundaria —manual o robótica— para separar la pieza del desecho de la colada.

Casos de uso ideales

Los moldes de dos placas son ideales para piezas más sencillas en las que la marca de la compuerta se puede ubicar en el borde o perímetro exterior de la pieza. Son menos costosos de construir y mantener, lo que los convierte en la opción predeterminada para una amplia gama de productos.

El molde de tres placas: complejidad para la automatización

Un molde de tres placas introduce una placa adicional para resolver las limitaciones del diseño de dos placas.

Cómo funciona

Este diseño utiliza tres grupos de placas que crean dos líneas de partición. Incluye el lado A y el lado B estándar, más una "placa de colada" intermedia.

A medida que el molde se abre, la primera línea de partición se abre para romper la conexión de la compuerta con la pieza. Luego, la segunda línea de partición se abre para expulsar la pieza en sí.

La ventaja: desgate automático

La función principal de un molde de tres placas es el desgate automático. El sistema de colada está en una línea de partición diferente a la de la pieza.

Cuando el molde se abre, la colada se mantiene en su placa y se separa automáticamente de la pieza. Luego, la colada se expulsa por separado, dejando una pieza limpia que no requiere una operación de recorte secundaria.

Casos de uso ideales

Los moldes de tres placas son necesarios para piezas que requieren una compuerta de punto fino en el centro de una superficie, lejos del borde. También se utilizan para diseños complejos de múltiples cavidades donde la separación automática de la colada es fundamental para reducir el tiempo de ciclo y los costes laborales.

Comprensión de las compensaciones

La decisión entre un molde de dos y uno de tres placas implica una compensación directa entre el coste inicial y la eficiencia operativa.

Complejidad y coste del molde

Un molde de dos placas es mecánicamente sencillo. Tiene menos componentes, es más fácil de diseñar y construir, y por lo tanto tiene un coste inicial significativamente menor.

Un molde de tres placas es más complejo y requiere más mecanizado y montaje de precisión. Esto lo hace más caro de fabricar y mantener.

Tiempo de ciclo y automatización

Para un molde de dos placas, el tiempo total del ciclo debe incluir el paso secundario de separar la pieza de la colada. Esto puede aumentar los costes laborales y ralentizar la tasa total de producción.

Aunque el movimiento del molde de tres placas es más complejo, elimina la necesidad de desgate manual. Esto puede dar lugar a un ciclo general más rápido, totalmente automatizado y más consistente, lo cual es muy valioso en la producción a gran escala.

Diseño de la pieza y ubicación de la compuerta

La elección del diseño del molde influye directamente en el diseño de la pieza. Un molde de dos placas restringe las ubicaciones de las compuertas a la línea de partición, dejando una marca visible en el borde de la pieza.

Un molde de tres placas permite una mayor flexibilidad de compuertas, posibilitando compuertas de punto fino en la superficie superior de una pieza. Esto suele ser crucial por razones estéticas o para garantizar un flujo de plástico adecuado en geometrías complejas.

Tomar la decisión correcta para su proyecto

Los objetivos específicos de su proyecto determinarán el diseño correcto del molde.

- Si su enfoque principal es minimizar el coste inicial de las herramientas para piezas sencillas: Un molde de dos placas es casi siempre la solución más económica y eficaz.

- Si su enfoque principal es la producción automatizada de gran volumen con ubicaciones de compuerta flexibles: La mayor inversión inicial en un molde de tres placas se amortizará gracias a menores costes laborales y tiempos de ciclo más rápidos.

- Si los requisitos estéticos o funcionales de su pieza exigen una compuerta central: Un molde de tres placas no es solo una opción, sino una necesidad para el diseño.

En última instancia, comprender la función del sistema de placas es el primer paso para diseñar una pieza optimizada tanto para el rendimiento como para la eficiencia de fabricación.

Tabla de resumen:

| Característica | Molde de dos placas | Molde de tres placas |

|---|---|---|

| Número de placas | 2 | 3 |

| Número de líneas de partición | 1 | 2 |

| Ubicación de la compuerta | Borde de la pieza (línea de partición) | Superficie de la pieza (punto fino) |

| Separación de la colada | Desgate manual o robótico | Desgate automático |

| Coste inicial | Menor | Mayor |

| Ideal para | Piezas más sencillas, volúmenes menores | Piezas complejas, automatización de gran volumen |

¿Listo para optimizar su proceso de moldeo por inyección? El diseño correcto del molde es fundamental para la calidad de la pieza, la rentabilidad y la velocidad de producción. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles que respaldan la I+D de fabricación avanzada y el control de calidad. Ya sea que esté prototipando una nueva pieza o escalando la producción, nuestros expertos pueden ayudarle a seleccionar las herramientas adecuadas para el éxito.

Conversemos sobre cómo podemos apoyar sus necesidades de laboratorio y fabricación. ¡Póngase en contacto con nuestro equipo hoy mismo para una consulta personalizada!

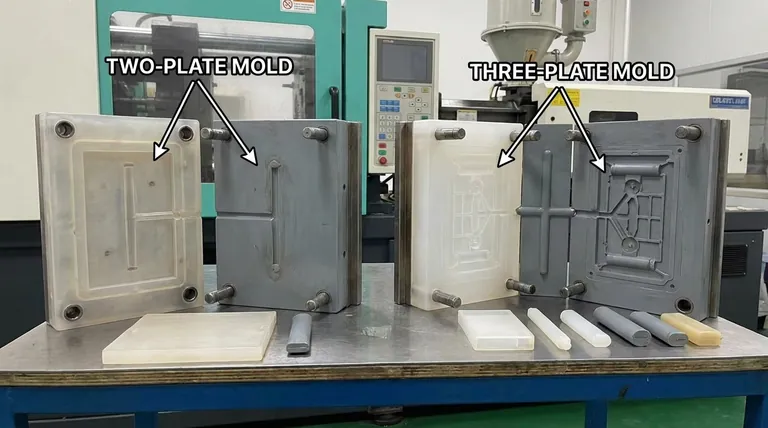

Guía Visual

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Homogeneizador de Laboratorio de Alto Rendimiento para I+D Farmacéutica, Cosmética y Alimentaria

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Fabricante de piezas personalizadas de PTFE Teflon para varilla de recuperación de barra de agitación de PTFE

- Soportes personalizados de PTFE para obleas para laboratorios y procesamiento de semiconductores

La gente también pregunta

- ¿Cómo contribuyen los moldes de alta precisión a la formación de membranas electrolíticas de Li6PS5Cl? Lograr una densidad y un grosor perfectos

- ¿Para qué se utilizan los moldes? Desbloqueando la producción en masa de piezas de precisión

- ¿Cómo mejora una prensa isostática en caliente (HIP) la densificación de W-Cu? Logre una densidad teórica cercana con alta presión

- ¿Qué es un troquel de prensado? La herramienta de precisión para dar forma a polvos en pastillas sólidas

- ¿Por qué se requiere una prensa isostática en frío (CIP) para el NaSICON? Lograr la máxima densidad en verde y conductividad iónica