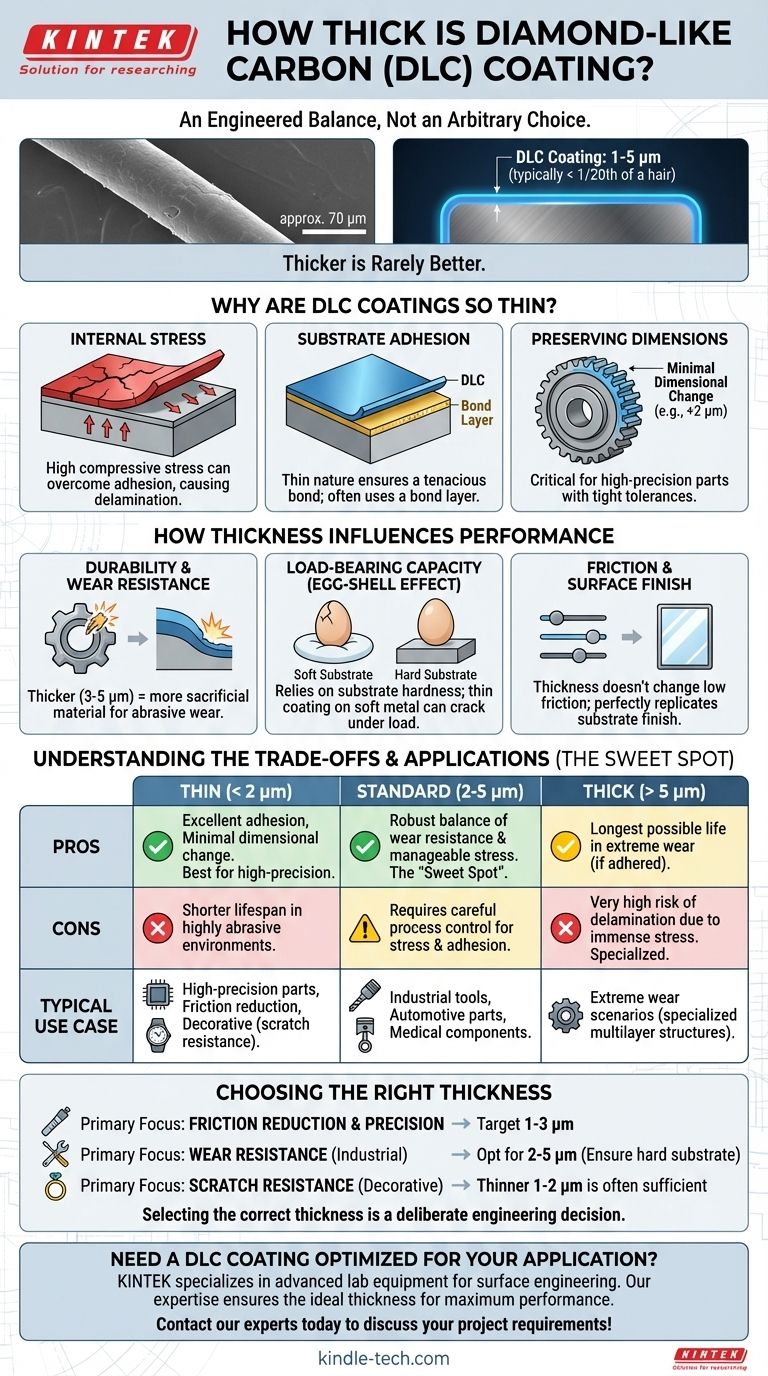

En la mayoría de las aplicaciones de ingeniería, un recubrimiento de carbono tipo diamante (DLC) es excepcionalmente delgado, generalmente con un rango de 1 a 5 micrómetros (µm). Para contextualizar, un solo micrómetro es una milésima de milímetro, lo que significa que un recubrimiento DLC estándar es a menudo menos de una vigésima parte del grosor de un cabello humano. Este grosor no es arbitrario, sino un equilibrio de propiedades cuidadosamente diseñado.

El grosor de un recubrimiento DLC es una compensación crítica. Debe ser lo suficientemente grueso como para proporcionar una resistencia duradera al desgaste, pero lo suficientemente delgado como para manejar el estrés interno, que, si es demasiado alto, hará que el recubrimiento se desprenda del componente. "Más grueso" rara vez es "mejor".

¿Por qué los recubrimientos DLC son tan delgados?

El grosor alcanzable de un recubrimiento DLC está regido por la física del proceso de deposición y las propiedades inherentes del material. Es una elección deliberada, no una limitación de capacidad.

El limitador principal: el estrés interno

Las películas DLC se depositan en un estado de alta energía, lo que resulta en una alta tensión compresiva interna. Piense en ello como una piel tensa sobre la superficie del componente.

A medida que el recubrimiento se vuelve más grueso, este estrés interno se acumula. En cierto punto, el estrés se vuelve tan grande que supera la fuerza adhesiva que une el recubrimiento al sustrato, lo que provoca que se delamine, se agriete o se desprenda.

La necesidad de adhesión al sustrato

Un recubrimiento es tan bueno como su unión al material que lo subyace. La naturaleza delgada del DLC ayuda a asegurar una unión tenaz.

Gestionar la interfaz entre el sustrato y las primeras capas del recubrimiento es fundamental. A menudo, se aplica primero una "capa de unión" metálica muy delgada para actuar como pegamento entre el componente y la capa funcional de DLC, mejorando la adhesión y permitiendo una película ligeramente más gruesa y duradera.

Preservación de las dimensiones de los componentes

El DLC se aplica a menudo a componentes de alta precisión como piezas de motor, inyectores de combustible e implantes médicos, donde las tolerancias se miden en micras individuales.

Un recubrimiento de 2 µm añade 2 µm a la superficie. Este cambio dimensional, aunque pequeño, debe tenerse en cuenta en el diseño inicial de la pieza para asegurar que encaje y funcione correctamente después del recubrimiento. Un recubrimiento delgado minimiza este impacto.

Cómo el grosor influye en el rendimiento

El grosor elegido impacta directamente en cómo se desempeñará la pieza recubierta en su entorno previsto.

Durabilidad y resistencia al desgaste

Para aplicaciones que enfrentan desgaste abrasivo, como herramientas de corte o pistones industriales, un recubrimiento más grueso (por ejemplo, 3-5 µm) proporciona más material de sacrificio. Esto extiende la vida útil del componente simplemente porque hay más recubrimiento para desgastar antes de que el sustrato quede expuesto.

Capacidad de carga

El DLC es extremadamente duro, pero también muy delgado. Depende de la dureza del material subyacente (el sustrato) para soportarlo bajo carga.

Esto se conoce como el "efecto cáscara de huevo". Si se coloca una cáscara de huevo delgada y dura sobre una superficie blanda como el barro y se presiona, la cáscara se agrietará porque el barro se deforma debajo. Un recubrimiento DLC duro y delgado sobre un sustrato metálico blando puede comportarse de manera similar. El grosor debe ser apropiado para la dureza del sustrato y la carga esperada.

Fricción y acabado superficial

El bajo coeficiente de fricción es una propiedad inherente del propio material DLC. Si bien el grosor no cambia esta propiedad, asegura que la superficie de baja fricción permanezca intacta durante un período más largo.

Un recubrimiento delgado también replica perfectamente el acabado superficial de la pieza. Si se recubre una superficie pulida a espejo, se obtendrá una superficie DLC pulida a espejo. Si se recubre una superficie mate, se obtendrá una superficie DLC mate.

Comprender las compensaciones

Elegir un grosor de DLC es un acto de equilibrio entre durabilidad y adhesión.

Recubrimientos delgados (< 2 µm)

- Ventajas: Exhiben un menor estrés interno, lo que lleva a una excelente adhesión. Causan un cambio dimensional mínimo, lo que los hace ideales para componentes de alta precisión con tolerancias ajustadas.

- Desventajas: Ofrecen una vida útil más corta en entornos altamente abrasivos o erosivos debido a la cantidad limitada de material de sacrificio.

Recubrimientos estándar (2-5 µm)

- Ventajas: Este es el "punto óptimo" para la mayoría de las aplicaciones, ofreciendo un equilibrio robusto entre una excelente resistencia al desgaste y un estrés interno manejable. Es el rango más común para componentes industriales, automotrices y médicos.

- Desventajas: Requiere un control cuidadoso del proceso para gestionar el estrés y asegurar la adhesión. El cambio dimensional debe tenerse en cuenta en el diseño de la pieza.

Recubrimientos gruesos (> 5 µm)

- Ventajas: Pueden proporcionar la vida útil más larga posible en escenarios de desgaste extremo, siempre que el recubrimiento pueda permanecer adherido a la pieza.

- Desventajas: Conllevan un riesgo muy alto de delaminación debido al inmenso estrés interno. Estos se reservan para aplicaciones muy específicas y a menudo requieren estructuras multicapa especializadas para tener éxito.

Elegir el grosor adecuado para su aplicación

El grosor óptimo se define completamente por el problema que intenta resolver.

- Si su enfoque principal es la reducción de la fricción para piezas de alta precisión: Apunte al rango de 1-3 µm para obtener una excelente durabilidad con un impacto mínimo en las tolerancias críticas de los componentes.

- Si su enfoque principal es la resistencia al desgaste para herramientas o componentes industriales: Opte por un recubrimiento en el rango de 2-5 µm, asegurándose de que el material del sustrato sea lo suficientemente duro para soportar el recubrimiento bajo carga.

- Si su enfoque principal es la resistencia a los arañazos para artículos decorativos: Un recubrimiento más delgado de 1-2 µm suele ser suficiente, proporcionando una dureza superficial superior sin un costo o riesgo significativo.

En última instancia, seleccionar el grosor correcto de DLC es una decisión de ingeniería deliberada, no una cuestión de simplemente elegir la opción más gruesa disponible.

Tabla resumen:

| Grosor del recubrimiento | Caso de uso típico | Características clave |

|---|---|---|

| < 2 µm | Piezas de alta precisión, reducción de fricción | Excelente adhesión, cambio dimensional mínimo |

| 2-5 µm (Estándar) | Herramientas industriales, piezas de automóviles | Equilibrio óptimo de resistencia al desgaste y estrés |

| > 5 µm | Escenarios de desgaste extremo (especializados) | Alto riesgo de delaminación, requiere ingeniería cuidadosa |

¿Necesita un recubrimiento DLC optimizado para su aplicación específica? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para ingeniería de superficies. Nuestra experiencia garantiza que sus componentes reciban el grosor de recubrimiento ideal para una máxima durabilidad y rendimiento. ¡Contacte a nuestros expertos hoy para discutir los requisitos de su proyecto!

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Lámina de Carbono Vítreo RVC para Experimentos Electroquímicos

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Moldes de Prensado Isostático para Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los ejemplos de deposición química? Desde CVD hasta el chapado, encuentre su método de recubrimiento

- ¿Qué es el proceso de deposición? Una guía de técnicas de recubrimiento de película delgada

- ¿Cuáles son las principales ventajas de la técnica de pulverización DC? Recubrimiento de alta velocidad para escala industrial

- ¿Cuál es la ventaja de la deposición química de vapor sobre la oxidación? Versatilidad inigualable en la deposición de películas delgadas

- ¿Qué es la deposición química de vapor? Una guía para la deposición de películas delgadas de alto rendimiento

- ¿Qué método se utiliza para depositar películas delgadas aislantes? Elija la técnica adecuada para su aplicación

- ¿Cuáles son las desventajas del recubrimiento conformado? Navegue por los desafíos de aplicación, retrabajo y costos

- ¿Cuáles son las desventajas y desafíos del método HFCVD? Superar los límites de crecimiento y los problemas del filamento