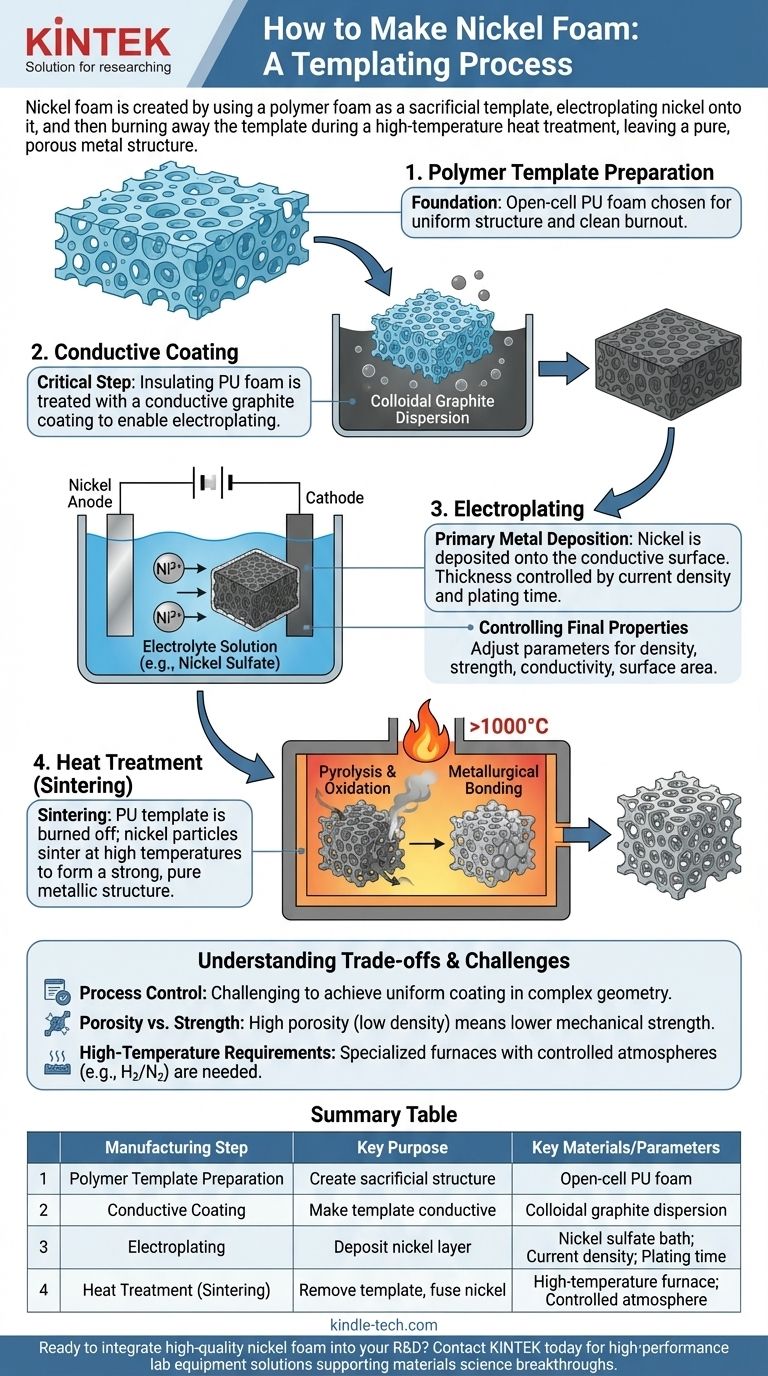

En esencia, la espuma de níquel se crea utilizando una espuma de polímero como plantilla sacrificial. El níquel se deposita mediante galvanoplastia sobre esta plantilla, que luego se quema durante un proceso de tratamiento térmico a alta temperatura, dejando atrás una estructura metálica pura y porosa que replica la red de celdas abiertas de la espuma original.

La clave para comprender la producción de espuma de níquel es verla no como un simple recubrimiento, sino como un proceso de plantillado. Se construye un esqueleto metálico alrededor de un molde de polímero y luego se retira ese molde para crear un metal autocontenido y de celda abierta.

El Principio Central: Replicar una Plantilla Sacrificial

Todo el proceso de fabricación está diseñado para crear una réplica metálica de la estructura interna de un polímero. La elección de materiales y los pasos del proceso están todos al servicio de este objetivo.

La Base: La Espuma de Polímero

El proceso comienza con un bloque de espuma de poliuretano (PU) de celda abierta. Este material se elige por su estructura de poros altamente interconectada y uniforme y su capacidad para quemarse por completo a altas temperaturas sin dejar residuos significativos.

El Paso Crítico: Hacer Conductiva la Plantilla

El poliuretano es un aislante eléctrico, pero la galvanoplastia requiere una superficie conductora. Antes de que se pueda depositar cualquier metal, la espuma debe tratarse para permitirle transportar una corriente eléctrica.

Esto se logra típicamente sumergiendo la espuma en una dispersión coloidal de grafito. A medida que la dispersión se seca, deja un recubrimiento fino y uniforme de partículas de grafito conductoras sobre toda la superficie de los intrincados puntales internos de la espuma.

Construcción de la Estructura Metálica: Galvanoplastia

Una vez que la plantilla de espuma es conductora, se convierte en el cátodo en un baño de galvanoplastia. Esta es la etapa principal de deposición de metal.

El Proceso de Galvanoplastia

La espuma conductora se sumerge en una solución electrolítica rica en iones de níquel (como un baño de sulfato de níquel). Se pasa una corriente eléctrica a través del baño, lo que hace que los iones de níquel se depositen como metal sólido sobre las superficies recubiertas de grafito de la espuma.

Control de las Propiedades Finales

El grosor de la capa de níquel depositada es un parámetro de control crítico. Al ajustar la densidad de corriente y el tiempo de chapado, los fabricantes pueden controlar con precisión la densidad final de la espuma, la resistencia mecánica, la conductividad eléctrica y el área superficial específica. Un tiempo de chapado más largo da como resultado puntales más gruesos y una espuma más densa y resistente.

Finalización de la Espuma: Tratamiento Térmico (Sinterización)

La espuma chapada aún no es el producto final. Es un compuesto de poliuretano, grafito y níquel. El paso final es un tratamiento térmico cuidadosamente controlado en un horno, conocido como sinterización.

El Doble Papel de la Sinterización

Este proceso de calentamiento logra dos tareas esenciales simultáneamente:

- Pirólisis: La plantilla de espuma de poliuretano original se quema, dejando vacíos donde antes estaba el polímero. El recubrimiento de grafito también se oxida y se elimina.

- Unión Metalúrgica: A altas temperaturas, las partículas de níquel depositadas se fusionan o se sinterizan, formando fuertes enlaces metálicos. Esto transforma el frágil recubrimiento de níquel en una estructura metálica robusta y autocontenida.

El Resultado: Una Espuma de Metal Puro

El objeto que emerge del horno es espuma de níquel pura. Es liviano, altamente poroso y conserva la estructura exacta de celda abierta de la plantilla de poliuretano original.

Comprensión de las Compensaciones y Desafíos

Aunque es eficaz, este proceso implica complejidades y compensaciones inherentes que son fundamentales de entender.

El Control del Proceso es Exigente

Lograr un recubrimiento de níquel completamente uniforme a través de la compleja geometría interna de la espuma es un desafío. Cualquier falta de uniformidad en el recubrimiento conductor inicial o variaciones en el campo eléctrico dentro del baño de galvanoplastia pueden provocar inconsistencias en la densidad y resistencia del producto final.

Porosidad frente a Resistencia

Existe una compensación directa e inevitable entre la porosidad de la espuma (y, por lo tanto, su baja densidad y alta área superficial) y su resistencia mecánica. Una espuma con porosidad muy alta tendrá puntales delgados y será mecánicamente más débil que una espuma más densa con puntales más gruesos.

Requisitos de Alta Temperatura

La etapa de sinterización requiere hornos especializados de alta temperatura con control preciso de la atmósfera (por ejemplo, una atmósfera reductora como hidrógeno/nitrógeno) para evitar la oxidación no deseada del níquel y garantizar una unión metalúrgica adecuada.

Tomar la Decisión Correcta para su Objetivo

Comprender este proceso de fabricación le permite especificar o diseñar una espuma que esté optimizada para su aplicación específica.

- Si su enfoque principal es el área de superficie alta (para baterías, catalizadores o supercondensadores): Priorice una plantilla con poros pequeños y controle la galvanoplastia para crear una capa de níquel delgada y uniforme que maximice la relación superficie-volumen.

- Si su enfoque principal es la filtración o el flujo de fluidos: La selección del tamaño y la estructura de los poros de la espuma de poliuretano inicial (poros por pulgada) es la decisión más crítica, ya que define directamente la permeabilidad de la espuma final.

- Si su enfoque principal es el soporte estructural ligero o la absorción de energía: Concéntrese en crear puntales de níquel más gruesos mediante tiempos de chapado más largos y optimice el proceso de sinterización para maximizar la resistencia de los enlaces metálicos.

Al comprender este método de plantillado, puede adaptar eficazmente las propiedades de la espuma de níquel para satisfacer las demandas específicas de su aplicación.

Tabla Resumen:

| Paso de Fabricación | Propósito Clave | Materiales/Parámetros Clave |

|---|---|---|

| Preparación de la Plantilla de Polímero | Crear una estructura porosa y sacrificial. | Espuma de poliuretano (PU) de celda abierta. |

| Recubrimiento Conductor | Hacer que la plantilla aislante sea adecuada para la galvanoplastia. | Dispersión coloidal de grafito. |

| Galvanoplastia | Depositar una capa de níquel metálico sobre la plantilla. | Baño de sulfato de níquel; densidad de corriente; tiempo de chapado. |

| Tratamiento Térmico (Sinterización) | Eliminar la plantilla y fusionar el níquel en una estructura fuerte y porosa. | Horno de alta temperatura; atmósfera controlada. |

¿Listo para integrar espuma de níquel de alta calidad en su línea de I+D o producción? El proceso de fabricación preciso detallado anteriormente es clave para lograr el equilibrio perfecto entre porosidad, resistencia y área superficial para su aplicación, ya sea para electrodos de baterías avanzados, catalizadores eficientes o filtración especializada.

En KINTEK, nos especializamos en suministrar el equipo de laboratorio y los consumibles de alto rendimiento necesarios para los avances en la ciencia de los materiales. Nuestra experiencia puede respaldar su trabajo con espuma de níquel y otros materiales avanzados.

Contáctenos hoy para discutir cómo las soluciones de KINTEK pueden satisfacer sus necesidades específicas de laboratorio.

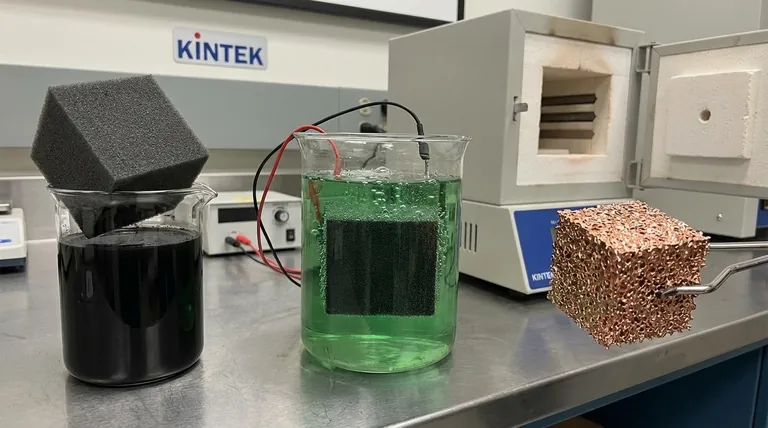

Guía Visual

Productos relacionados

- Espuma de cobre

- Lámina de zinc de alta pureza para aplicaciones de laboratorio de baterías

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Soportes personalizados de PTFE para obleas para laboratorios y procesamiento de semiconductores

- Membrana de Intercambio Aniónico para Uso en Laboratorio

La gente también pregunta

- ¿Para qué se utiliza la espuma de níquel? Una guía de sus aplicaciones electroquímicas

- ¿Cuáles son los tamaños y espesores disponibles para la espuma de cobre? Optimice su rendimiento térmico y de filtración

- ¿La espuma metálica es cara? Desentrañando el alto coste de los materiales avanzados

- ¿Cómo se transfiere el grafeno del cobre? Una guía paso a paso para preservar una calidad prístina

- ¿Cuáles son las ventajas de la espuma de níquel? Desbloquee un rendimiento superior en energía y catálisis

- ¿Es seguro el foam de cobre? Descubra los datos sobre sus beneficios antimicrobianos y de refrigeración

- ¿Cuáles son las características de la espuma de cobre? Descubra soluciones térmicas y eléctricas de alto rendimiento

- ¿Cuáles son las desventajas de usar espuma metálica? Comprendiendo las compensaciones de un material especializado