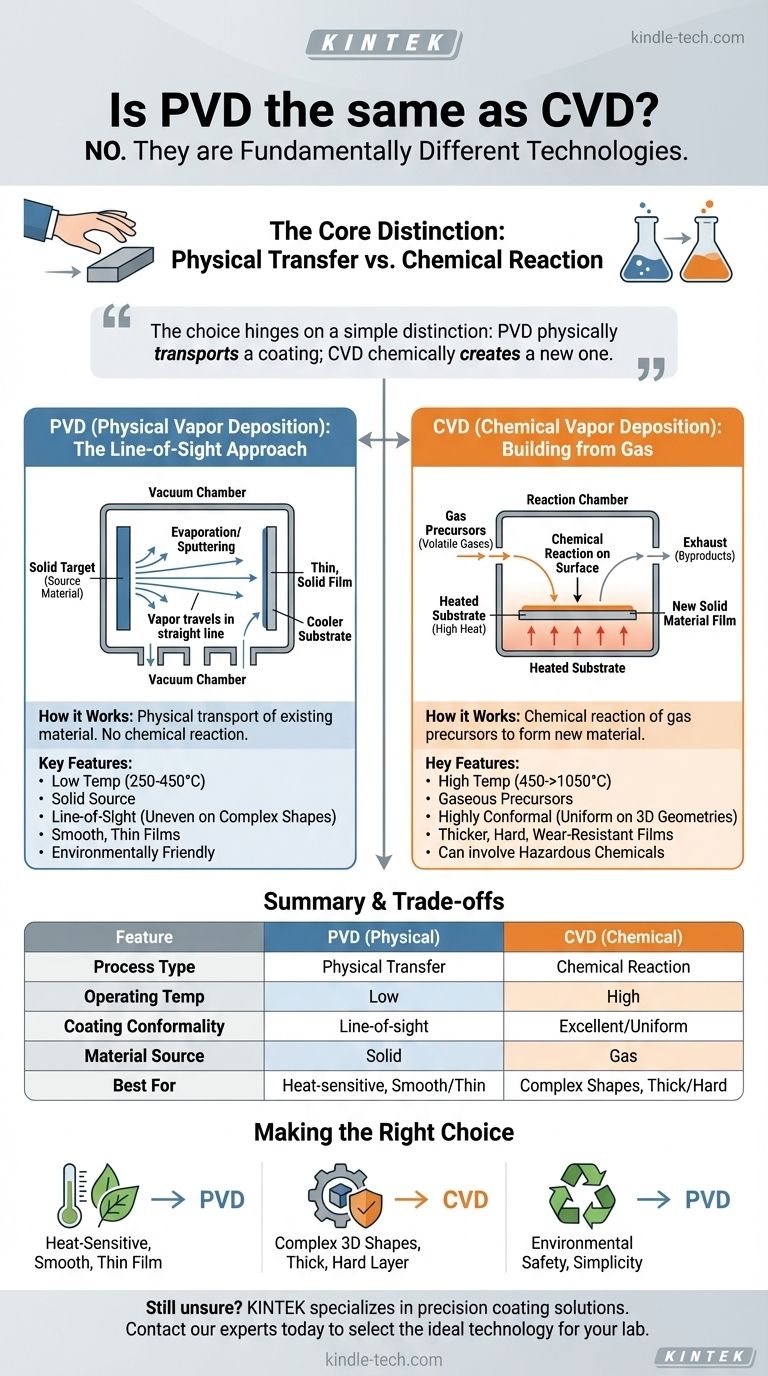

Aunque a menudo se discuten juntos, PVD y CVD son tecnologías fundamentalmente diferentes. No, no son lo mismo. La Deposición Física de Vapor (PVD) es un proceso físico que transporta un material existente desde una fuente a un sustrato, como pintar con aerosol a nivel atómico. La Deposición Química de Vapor (CVD), en contraste, es un proceso químico que utiliza precursores gaseosos para crear un material completamente nuevo directamente sobre la superficie del sustrato a través de una reacción química.

La elección entre PVD y CVD se basa en una distinción simple: PVD transporta físicamente un material de recubrimiento sobre una superficie, mientras que CVD crea químicamente un nuevo material de recubrimiento directamente sobre esa superficie. Esta diferencia fundamental dicta la temperatura del proceso, las propiedades del recubrimiento y, en última instancia, la herramienta adecuada para el trabajo.

La distinción fundamental: una transferencia física frente a una reacción química

Para elegir el método correcto, primero debe comprender cómo difieren sus mecanismos fundamentales. Uno mueve la materia y el otro la crea.

Cómo funciona el PVD: el enfoque de línea de visión

En PVD, un material fuente sólido (el "blanco") se coloca en una cámara de vacío. Este material se vaporiza luego por medios físicos, como calentarlo hasta que se evapore o bombardearlo con iones (un proceso llamado pulverización catódica).

Este vapor luego viaja en línea recta —un camino de "línea de visión"— y se condensa sobre el sustrato más frío, formando una película delgada y sólida. No ocurre ninguna reacción química; la película depositada es el mismo material que el blanco fuente.

Cómo funciona el CVD: construcción a partir de gas

El CVD comienza con la introducción de gases precursores volátiles en una cámara de reacción. Estos gases no son el material de recubrimiento final en sí, sino que contienen los elementos químicos necesarios para formarlo.

El sustrato dentro de la cámara se calienta a una temperatura muy alta, lo que proporciona la energía necesaria para desencadenar una reacción química entre los gases en la superficie del sustrato. Esta reacción forma un nuevo material sólido que se deposita como una película, y los subproductos químicos sobrantes se agotan de la cámara.

Diferencias clave en el proceso y el resultado

La diferencia fundamental entre un proceso físico y uno químico conduce a parámetros operativos y características de recubrimiento muy diferentes.

Temperatura de funcionamiento

El PVD opera a temperaturas relativamente bajas, típicamente entre 250°C y 450°C. Esto lo hace adecuado para una amplia gama de sustratos, incluidos algunos plásticos y aceros tratados térmicamente que no pueden tolerar altas temperaturas.

El CVD es un proceso de alta temperatura, que generalmente requiere de 450°C a más de 1050°C. Este calor extremo limita su uso a materiales que son térmicamente estables y no se derretirán, deformarán o perderán sus propiedades.

Fuente de material de recubrimiento

El PVD utiliza un material fuente sólido que se vaporiza físicamente. Esto le da un control preciso sobre la deposición de metales puros, aleaciones y ciertos compuestos cerámicos.

El CVD utiliza materiales precursores gaseosos. Esto permite la creación de una gama muy amplia de materiales, incluidos carburos, nitruros y óxidos únicos que serían difíciles de depositar con PVD.

Conformabilidad y espesor del recubrimiento

Debido a que el PVD es un proceso de línea de visión, puede tener dificultades para recubrir uniformemente formas complejas con socavados o superficies internas. El recubrimiento será más grueso en las áreas directamente frente a la fuente.

El CVD, sin embargo, es un proceso basado en gas donde los gases reactivos rodean el sustrato. Esto da como resultado un recubrimiento altamente conformable que cubre uniformemente incluso las geometrías 3D más intrincadas y complejas. Los procesos de CVD también pueden acumular películas más gruesas que el PVD.

Propiedades y suavidad de la película

Los procesos PVD son conocidos por producir películas excepcionalmente lisas, densas y delgadas. Los recubrimientos resultantes suelen ser duraderos y poseen excelentes propiedades estéticas o funcionales.

Las películas de CVD pueden ser más gruesas y son muy valoradas por su extrema dureza y resistencia al desgaste. Sin embargo, dependiendo de la química, a veces pueden ser más rugosas que los recubrimientos PVD.

Comprendiendo las compensaciones

Ninguna tecnología es universalmente superior. La elección correcta siempre es una cuestión de equilibrar los requisitos con las limitaciones del proceso.

PVD: precisión a una temperatura más baja

La principal ventaja del PVD es su baja temperatura de procesamiento, que protege la integridad del material del sustrato.

El PVD también se considera más respetuoso con el medio ambiente, ya que es un proceso físico que se ejecuta en vacío y, por lo general, no implica los gases precursores tóxicos o subproductos comunes en el CVD. La principal limitación es su naturaleza de línea de visión, lo que reduce su eficacia en formas complejas.

CVD: durabilidad y versatilidad a un costo

La fortaleza del CVD es su capacidad para producir recubrimientos altamente conformables, uniformes y, a menudo, extremadamente duros en cualquier superficie a la que pueda llegar el gas.

La contrapartida es el calor extremo, que limita significativamente los tipos de materiales que se pueden recubrir. Además, el proceso a menudo implica productos químicos peligrosos y requiere una manipulación y eliminación cuidadosas de los subproductos.

Tomando la decisión correcta para su aplicación

Seleccionar la tecnología correcta requiere hacer coincidir su objetivo principal con las fortalezas del proceso.

- Si su enfoque principal es recubrir materiales sensibles al calor o lograr una película muy suave y delgada: PVD es casi siempre la opción correcta debido a su menor temperatura de funcionamiento y mecanismo de deposición directa.

- Si su enfoque principal es crear una capa excepcionalmente gruesa, dura y uniforme en formas 3D complejas: el proceso químico basado en gas de CVD proporciona una conformabilidad superior y es el método preferido, siempre que su sustrato pueda soportar el calor.

- Si su enfoque principal es la seguridad ambiental o la simplicidad del proceso: PVD generalmente se considera el proceso más respetuoso con el medio ambiente y operativamente más simple de gestionar.

Comprender esta distinción fundamental física versus química le permite seleccionar la herramienta precisa para su desafío de ingeniería.

Tabla resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de proceso | Transferencia física | Reacción química |

| Temperatura de funcionamiento | 250°C - 450°C | 450°C - >1050°C |

| Conformabilidad del recubrimiento | Línea de visión (irregular en formas complejas) | Excelente (uniforme en geometrías 3D) |

| Fuente de material | Blanco sólido | Precursores gaseosos |

| Mejor para | Sustratos sensibles al calor, películas delgadas y lisas | Formas complejas, recubrimientos duros y gruesos |

¿Aún no está seguro si PVD o CVD es adecuado para su aplicación? KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades de laboratorio con soluciones de recubrimiento de precisión. Nuestros expertos pueden ayudarle a seleccionar la tecnología ideal para mejorar la durabilidad, el rendimiento y la eficiencia de sus sustratos y requisitos específicos. Contáctenos hoy para una consulta personalizada y descubra cómo nuestros sistemas de recubrimiento avanzados pueden elevar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Por qué la PECVD es mejor que la CVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son los ejemplos del método CVD? Descubra las aplicaciones versátiles de la deposición química de vapor

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura