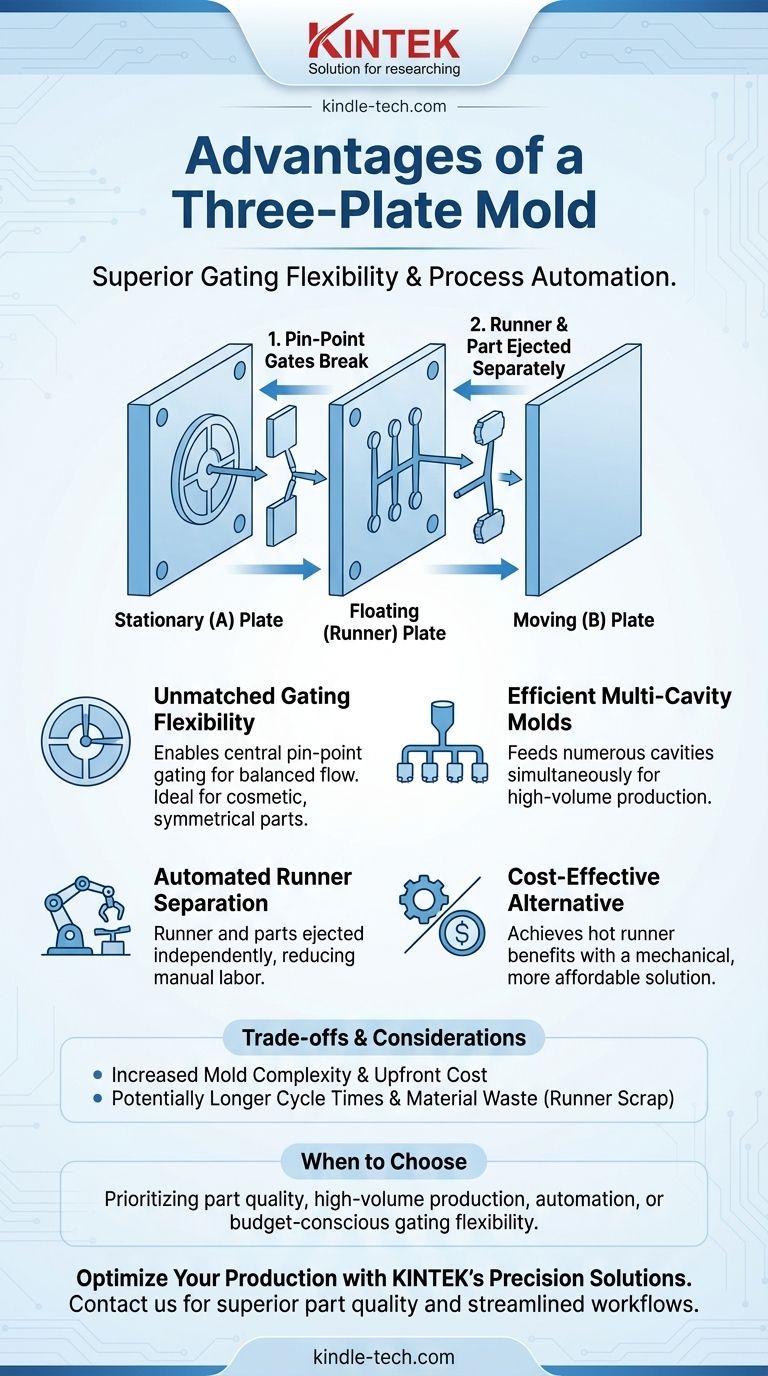

En esencia, un molde de tres placas proporciona una flexibilidad de compuerta y una automatización de procesos superiores. Las principales ventajas son la capacidad de colocar las compuertas en el centro de una pieza, alimentar múltiples cavidades desde una sola bebedero y separar automáticamente el sistema de colada de las piezas terminadas durante la eyección. Este diseño a menudo logra los beneficios de inyección de un complejo sistema de canal caliente con una solución mecánica más rentable.

Aunque más complejo que un diseño estándar de dos placas, el molde de tres placas resuelve desafíos críticos de producción. Proporciona una solución mecánica elegante para separar la colada de la pieza al expulsarla, agilizando el ciclo de producción para geometrías de piezas específicas y necesidades de gran volumen.

El problema central que resuelve un molde de tres placas

Las limitaciones de un molde básico de dos placas son más evidentes cuando se necesita inyectar una pieza en cualquier lugar que no sea su borde exterior. Esto a menudo es necesario por razones estéticas o para asegurar un flujo de plástico equilibrado en formas complejas. Un molde de tres placas está diseñado específicamente para superar esta limitación.

Cómo funciona: La segunda línea de partición

Un molde estándar tiene una línea de partición donde se separan las dos mitades. Un molde de tres placas introduce una segunda línea de partición, creando tres secciones distintas:

- Placa estacionaria (A): Se monta en el plato fijo de la prensa y contiene el casquillo del bebedero.

- Placa flotante (de colada): Se encuentra en el medio y contiene el sistema de colada que canaliza el plástico desde el bebedero hasta las compuertas.

- Placa móvil (B): Contiene la mitad del núcleo de la cavidad de la pieza y el sistema eyector.

Durante el ciclo de moldeo, el molde se abre en dos etapas. La primera apertura ocurre entre la placa estacionaria y la placa flotante, lo que rompe las pequeñas compuertas de "punto de aguja". La segunda apertura separa entonces la placa flotante de la placa móvil, permitiendo que la colada y las piezas terminadas sean expulsadas por separado.

Ventajas clave explicadas

El diseño mecánico único de un molde de tres placas ofrece varios beneficios poderosos que justifican su mayor complejidad.

Flexibilidad de inyección inigualable

La ventaja más significativa es la capacidad de ubicar una compuerta en casi cualquier lugar de la superficie de la pieza. Esto es imposible con un molde estándar de dos placas, que se limita a la inyección en el borde.

La inyección central de punto de aguja es crucial para piezas redondas o simétricas, asegurando que el plástico llene la cavidad uniformemente desde el centro hacia afuera. Esto evita líneas de soldadura, mejora la estabilidad dimensional y realza la apariencia estética de la pieza.

Moldes multicavidad eficientes

Un diseño de tres placas es muy eficaz para la producción de gran volumen. Un solo bebedero puede alimentar un sistema de colada equilibrado en la placa flotante, que luego entrega material a numerosas cavidades simultáneamente. Esto permite el moldeo eficiente de muchas piezas pequeñas en un solo ciclo.

Separación automática de la colada

Debido a que el sistema de colada está en una placa separada, se expulsa independientemente de las piezas terminadas. Esto elimina el trabajo manual requerido para recortar la colada de cada pieza. Para la producción de gran volumen, esta automatización reduce significativamente el tiempo de ciclo y los costos operativos.

Una alternativa rentable a los canales calientes

Los sistemas de canal caliente también permiten una inyección flexible y eliminan el desperdicio de colada, pero son extremadamente caros, complejos y requieren un mantenimiento especializado. Un molde de tres placas logra una flexibilidad de inyección similar a través de un sistema puramente mecánico, y a menudo más asequible, lo que lo convierte en una excelente solución intermedia.

Comprendiendo las compensaciones

Ningún diseño es perfecto para cada aplicación. Las ventajas de un molde de tres placas vienen con consideraciones específicas.

Mayor complejidad y costo del molde

La adición de una tercera placa y los mecanismos necesarios para la secuencia de apertura en dos etapas hacen que el molde sea más complejo de diseñar y fabricar. Esto resulta en un costo inicial de herramientas más alto en comparación con un molde de dos placas.

Tiempos de ciclo potencialmente más largos

El mayor recorrido de la prensa necesario para abrir el molde en dos etapas puede añadir unos segundos al tiempo total del ciclo. Aunque la automatización ahorra tiempo de mano de obra, el ciclo de la máquina en sí puede ser ligeramente más largo.

Más desperdicio de material

La colada en un sistema de tres placas puede ser bastante grande y compleja. Aunque se separa automáticamente, todavía representa un desperdicio de plástico. Esta es una desventaja clave en comparación con un sistema de canal caliente "sin colada", aunque el material de desecho a menudo se puede volver a moler y reutilizar.

Cuándo elegir un molde de tres placas

Su decisión debe estar impulsada por los requisitos específicos de su pieza y los objetivos de producción.

- Si su enfoque principal es la calidad y la estética de la pieza: Un molde de tres placas es ideal para la inyección central en superficies visibles, asegurando un flujo equilibrado y minimizando las imperfecciones.

- Si su enfoque principal es la producción de gran volumen de piezas pequeñas: La capacidad de alimentar eficientemente múltiples cavidades de forma simétrica lo convierte en una opción muy eficaz para la producción en masa.

- Si su enfoque principal es la automatización y la reducción de mano de obra: La separación automática de la colada de las piezas elimina un paso de post-procesamiento manual, agilizando su flujo de trabajo.

- Si necesita una inyección flexible pero tiene un presupuesto limitado: Proporciona una alternativa mecánica robusta para lograr los beneficios de inyección de un sistema de canal caliente más caro.

En última instancia, la selección de un molde de tres placas es una decisión estratégica para priorizar la producción automatizada y de alta calidad cuando la ubicación de la inyección es una restricción de diseño crítica.

Tabla resumen:

| Ventaja | Beneficio clave | Ideal para |

|---|---|---|

| Flexibilidad de inyección | Permite la inyección central de punto de aguja para un flujo equilibrado | Piezas estéticas, componentes simétricos |

| Eficiencia multicavidad | Alimenta múltiples cavidades desde un solo bebedero | Producción de gran volumen de piezas pequeñas |

| Separación automática de la colada | Expulsa automáticamente la colada y las piezas por separado | Reducción de costos de mano de obra y tiempos de ciclo |

| Alternativa rentable | Logra los beneficios del canal caliente con simplicidad mecánica | Proyectos con presupuesto limitado que necesitan inyección flexible |

¿Listo para optimizar su proceso de moldeo por inyección con un molde de tres placas? KINTEK se especializa en equipos y consumibles de laboratorio de precisión, sirviendo a laboratorios e instalaciones de producción con soluciones innovadoras. Nuestra experiencia puede ayudarle a lograr una calidad superior de las piezas, agilizar su producción y reducir los costos operativos. Contáctenos hoy para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas.

Guía Visual

Productos relacionados

- Anillo de Matriz para Prensas Rotativas de Tabletas Multi-Punzón para Moldes Ovalados y Cuadrados Giratorios

- Molde especial para prensa de calor para uso en laboratorio

- Molde de Prensado Cilíndrico con Escala para Laboratorio

- Molde de Prensa de Bolas para Laboratorio

- Molde de Prensa Cilíndrica Assemble Lab

La gente también pregunta

- ¿Qué papel juega un manguito de nitruro de boro (BN) en los conjuntos de moldes de sinterización en frío? Aislamiento eléctrico esencial

- ¿Cuál es la diferencia entre un molde de 2 placas y uno de 3 placas? Elija el molde de inyección adecuado para su proyecto

- ¿Por qué es necesario un estricto control de la temperatura de sinterización con moldes de grafito? Prevención de la carbonización y protección de la calidad

- ¿Qué papel juegan los moldes metálicos personalizados en la densificación de baterías de estado sólido? Logrando precisión a 500 MPa

- ¿Cuáles son las funciones de un conjunto de troquel-pistón de grafito de alta pureza en el proceso de sinterización por prensado en caliente al vacío?

- ¿Por qué aplicar Nitruro de Boro (BN) a moldes de grafito para prensado en caliente de titanio? Mejora la pureza y la eficiencia de desmoldeo

- ¿Qué papel juegan los moldes de grafito en el sinterizado por prensado en caliente al vacío de superaleaciones de Ni-Co-Al? Perspectivas de expertos

- ¿Qué es un troquel de prensado? La herramienta de precisión para dar forma a polvos en pastillas sólidas