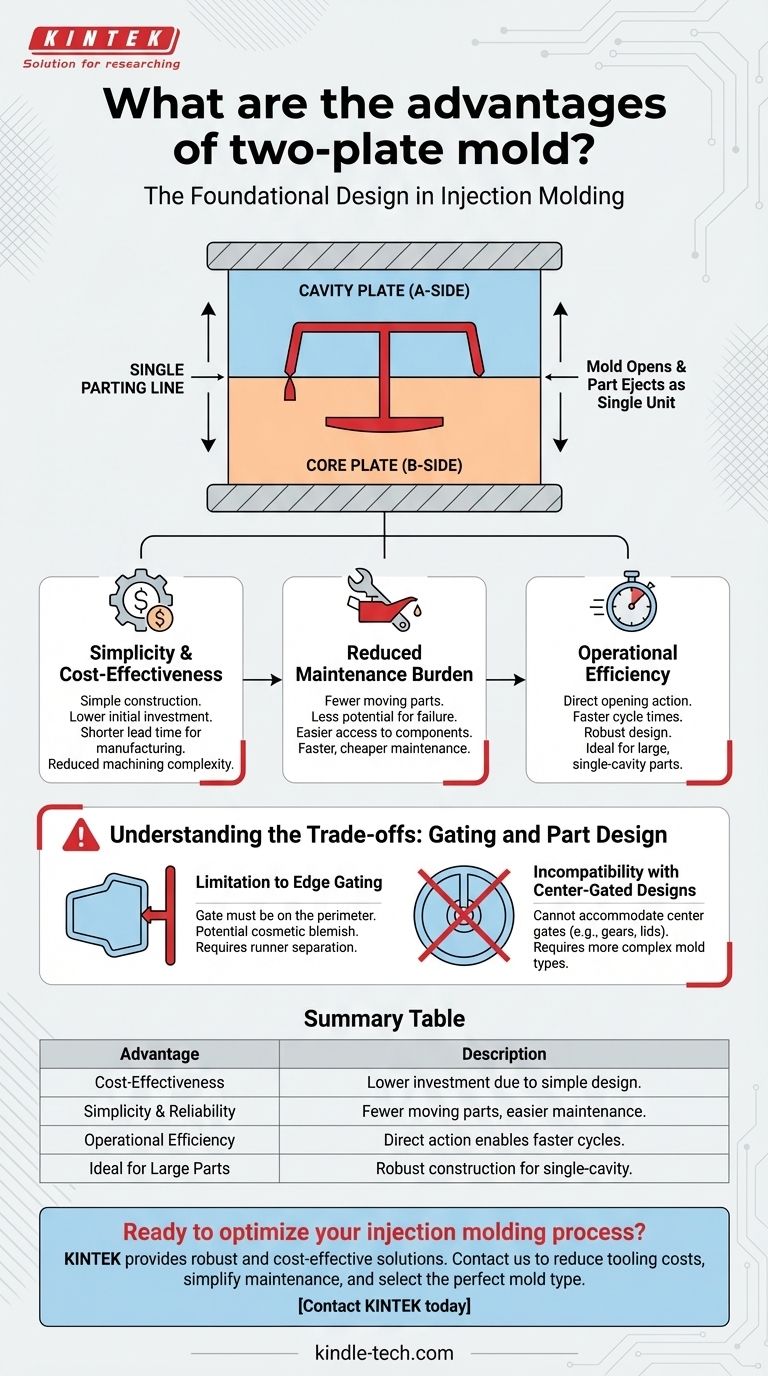

Al evaluar el utillaje de moldeo por inyección, el molde de dos placas representa el diseño fundamental, y sus principales ventajas son su simplicidad y rentabilidad. Esta construcción sencilla, que consta de un lado de cavidad y un lado de núcleo que se separan en una única línea de partición, da como resultado menores costos de fabricación y mantenimiento en comparación con sistemas de múltiples placas o de canal caliente más complejos.

La ventaja fundamental de un molde de dos placas es su diseño directo y simple, que minimiza los costos de utillaje y simplifica la operación. Sin embargo, esta simplicidad limita inherentemente las opciones de colada y requiere que la pieza y su sistema de bebedero se expulsen juntos, una compensación crítica que debe influir en el diseño de su pieza.

La base: simplicidad y rentabilidad

El molde de dos placas es el tipo de molde más común en el moldeo por inyección por una razón. Su diseño es la estructura más simple posible que puede producir una pieza.

Una única línea de partición

Un molde de dos placas consta de dos secciones o placas principales: la placa de cavidad (lado A) y la placa de núcleo (lado B). El molde se separa a lo largo de un único plano, conocido como la línea de partición, para expulsar la pieza terminada.

Menores costos de utillaje y fabricación

Esta construcción simple requiere un mecanizado menos complejo y menos componentes que un molde de múltiples placas. Esto se traduce directamente en una menor inversión inicial y un menor tiempo de entrega para la fabricación de la herramienta.

Carga de mantenimiento reducida

Con menos piezas móviles, hay menos puntos potenciales de fallo. El mantenimiento es más simple, rápido y menos costoso, ya que el acceso a la cavidad, el núcleo y el sistema de expulsión es sencillo.

Cómo la simplicidad se traduce en eficiencia operativa

Los beneficios de un molde de dos placas se extienden más allá del costo inicial y llegan al ciclo de producción en sí, especialmente cuando se combina con el diseño de pieza correcto.

Ciclos más rápidos y robustos

La acción mecánica de un molde de dos placas es directa: se abre y se cierra. Esto puede conducir a tiempos de ciclo más cortos, ya que se requiere menos movimiento (carrera del molde) en comparación con un molde de tres placas que debe abrirse en dos líneas de partición diferentes.

Ideal para piezas grandes y de una sola cavidad

El diseño robusto y simple es excepcionalmente adecuado para producir piezas grandes a partir de una sola cavidad. Las fuerzas dentro del molde se gestionan de manera más directa y la construcción puede manejar eficazmente altas presiones de sujeción.

Comprensión de las compensaciones: colada y diseño de piezas

Las principales ventajas de un molde de dos placas son también la fuente de sus principales limitaciones. La simplicidad del diseño impone restricciones específicas en la pieza y el sistema de bebedero.

Limitación a la colada perimetral

En un molde estándar de dos placas, el sistema de bebedero que suministra plástico a la pieza también debe ubicarse en la línea de partición. Esto significa que la colada, el punto de entrada del plástico, casi siempre está en el borde o perímetro de la pieza. Esto puede dejar una imperfección cosmética que debe ser aceptable para el producto final.

El bebedero se expulsa con la pieza

Cuando el molde se abre, la pieza y el sistema de bebedero adjunto se expulsan juntos como una sola unidad. Esto requiere una operación secundaria para separar la pieza del bebedero, lo que se puede hacer manual o automáticamente. Este paso añade costo de mano de obra y puede afectar el tiempo de ciclo neto.

Incompatibilidad con diseños con colada central

Si una pieza requiere una colada en su centro para un flujo de plástico óptimo y estabilidad dimensional (por ejemplo, un engranaje o una tapa redonda), un molde estándar de dos placas no es una opción viable. Dichos diseños requieren un molde de tres placas o un sistema de canal caliente para suministrar plástico al centro de la cavidad.

Tomar la decisión correcta para su proyecto

Seleccionar el tipo de molde correcto es una decisión crítica que equilibra los requisitos de la pieza con su presupuesto y volumen de producción.

- Si su enfoque principal es minimizar el costo inicial del utillaje y el tiempo de entrega: Un molde de dos placas es la opción predeterminada y más económica, siempre que el diseño de su pieza sea compatible con la colada perimetral.

- Si está produciendo una pieza simple de alto volumen donde una marca de colada en el borde es aceptable: La naturaleza robusta y la eficiencia operativa de un molde de dos placas lo convierten en una solución altamente confiable.

- Si su pieza requiere una colada central o tiene características complejas que exigen un control de flujo preciso: Debe considerar un molde de tres placas o un sistema de canal caliente, ya que el diseño fundamental de un molde de dos placas no cumplirá con sus requisitos de colada.

Al comprender estos principios fundamentales, puede seleccionar con confianza la arquitectura de molde que se alinee perfectamente con el diseño de su pieza, presupuesto y objetivos de producción.

Tabla de resumen:

| Ventaja | Descripción |

|---|---|

| Rentabilidad | Menor inversión inicial y costos de fabricación debido a un diseño más simple. |

| Simplicidad y fiabilidad | Menos piezas móviles conducen a un mantenimiento más fácil y menos fallos potenciales. |

| Eficiencia operativa | La acción directa de apertura/cierre puede permitir tiempos de ciclo más rápidos para piezas compatibles. |

| Ideal para piezas grandes/únicas | La construcción robusta es muy adecuada para piezas grandes de una sola cavidad. |

¿Listo para optimizar su proceso de moldeo por inyección con el utillaje adecuado?

En KINTEK, nos especializamos en proporcionar soluciones robustas y rentables para sus necesidades de laboratorio y producción. Ya sea que esté evaluando un molde simple de dos placas para un nuevo proyecto o necesite sistemas más complejos, nuestra experiencia en equipos de laboratorio y consumibles garantiza que obtenga la herramienta adecuada para el trabajo.

Podemos ayudarle a:

- Reducir los costos iniciales de utillaje y acortar los plazos de entrega.

- Simplificar el mantenimiento y mejorar la fiabilidad de la producción.

- Seleccionar el tipo de molde perfecto para el diseño específico de su pieza y los requisitos de volumen.

¡Contacte a KINTEK hoy mismo! para discutir cómo nuestras soluciones pueden aportar eficiencia y valor a su operación.

Guía Visual

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Molde de Prensa Cilíndrica Assemble Lab

- Molde de Prensado de Forma Especial para Laboratorio

- Molde de Prensa Cilíndrico para Aplicaciones de Laboratorio

- Anillo de Matriz para Prensas Rotativas de Tabletas Multi-Punzón para Moldes Ovalados y Cuadrados Giratorios

La gente también pregunta

- ¿Qué es una matriz de pastillas? Una guía para crear muestras sólidas uniformes a partir de polvo

- ¿Cuáles son los pasos involucrados en la fabricación de un molde? Una guía estratégica desde el diseño hasta la producción

- ¿Cuáles son los componentes de un molde de 2 placas? Una guía sencilla de las piezas del molde de inyección de núcleo

- ¿Cómo ayudan los moldes de presión especializados en las pruebas electroquímicas de baterías de estado sólido? Perspectivas de expertos

- ¿Cómo ayudan los moldes de acero en el prensado en frío de polvos cerámicos de carburo de boro? Mejora la calidad del cuerpo en verde

- ¿Cuál es el papel de los moldes de grafito en el sinterizado por prensado en caliente al vacío? Optimizar la unión de compuestos Ti/Al2O3

- ¿Cuál es la diferencia entre el moldeo por inyección y el moldeo por inserción? Una guía para piezas multimateriales

- ¿Por qué es necesario un estricto control de la temperatura de sinterización con moldes de grafito? Prevención de la carbonización y protección de la calidad