En esencia, la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD) son procesos fundamentalmente diferentes para aplicar una película delgada a la superficie de un material. PVD es un proceso físico que transporta un material sólido en forma de vapor a un sustrato, funcionando de manera "en línea de visión". En contraste, CVD es un proceso químico donde los gases precursores reaccionan en una superficie calentada para hacer crecer una capa de material completamente nueva, lo que le permite adaptarse a formas complejas.

La elección entre PVD y CVD no se trata de cuál es "mejor", sino de cuál es el adecuado para su aplicación específica. PVD sobresale en la deposición de recubrimientos duros y delgados en superficies que no pueden tolerar altas temperaturas, mientras que CVD es el método superior para crear recubrimientos uniformes en geometrías complejas y no en línea de visión.

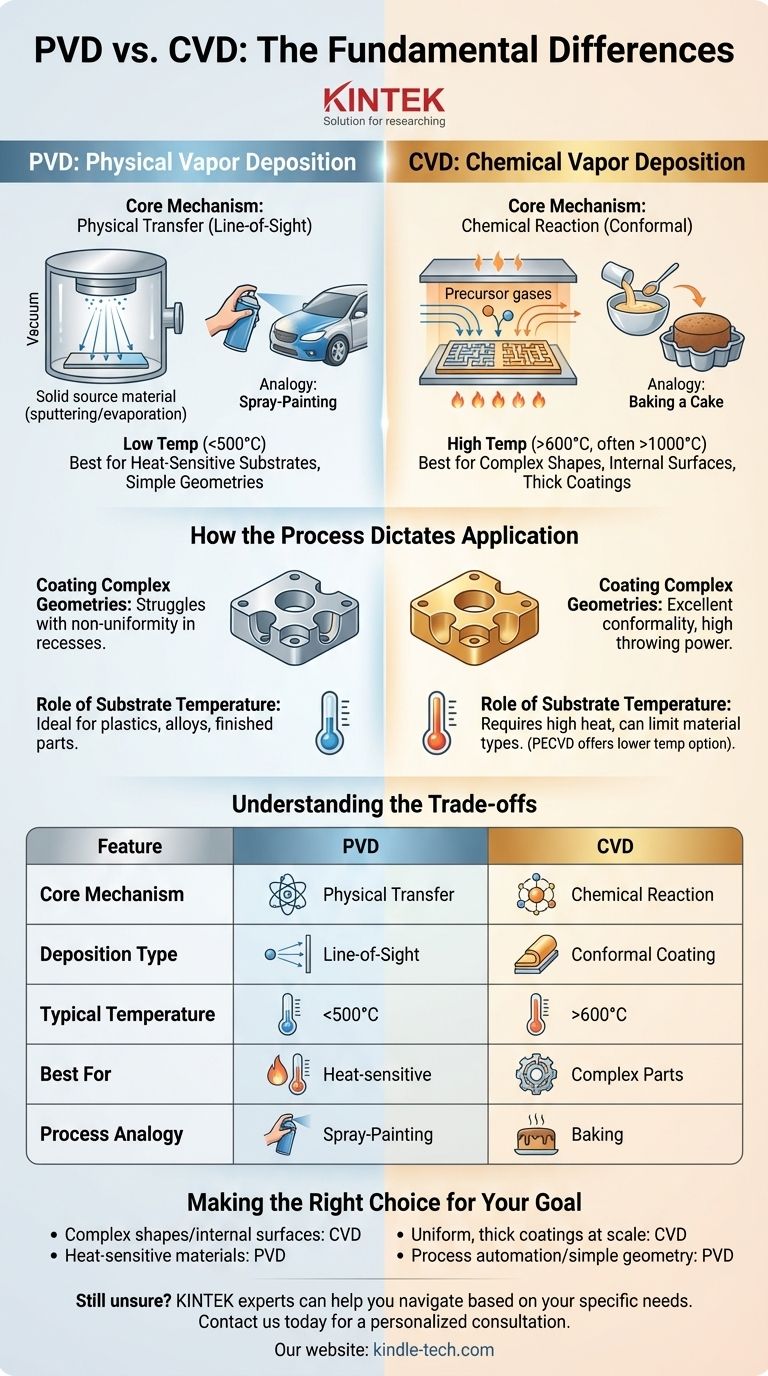

La diferencia fundamental: Física vs. Química

Los nombres "Deposición Física de Vapor" y "Deposición Química de Vapor" describen directamente sus mecanismos centrales. Esta distinción es la fuente de todas sus respectivas ventajas y desventajas.

PVD: Una transferencia física "en línea de visión"

En PVD, un material de fuente sólida se vaporiza dentro de una cámara de vacío mediante métodos como la pulverización catódica o la evaporación. Este vapor luego viaja en línea recta y se condensa sobre el sustrato, formando una película delgada.

Piense en ello como pintar con aerosol un coche. La pintura solo cae donde apunta la boquilla; no puede recubrir fácilmente el interior de las manijas de las puertas o las grietas profundas.

Debido a que es una transferencia física y no una reacción química, el PVD se puede realizar a temperaturas relativamente bajas, lo que lo hace adecuado para una gama más amplia de materiales de sustrato.

CVD: Una reacción química en una superficie

En CVD, el sustrato se coloca en una cámara y se calienta. Luego se introducen gases precursores volátiles, que reaccionan o se descomponen en la superficie caliente para formar la película sólida deseada.

Esto es más como hornear un pastel. Los ingredientes (gases) se mezclan y transforman bajo el calor para crear algo nuevo (la película), llenando cada esquina del molde (el sustrato) de manera uniforme.

Esta reacción química generalmente requiere altas temperaturas para activarse. El resultado es un recubrimiento altamente conformable que cubre perfectamente incluso formas complejas y superficies internas.

Cómo el proceso dicta la aplicación

El mecanismo central de cada método impacta directamente su idoneidad para diferentes objetivos de ingeniería.

Recubrimiento de geometrías complejas

La principal ventaja de CVD es su excelente conformabilidad. Debido a que la deposición es impulsada por una reacción química en fase gaseosa, no es un proceso en línea de visión.

Esto permite que CVD recubra uniformemente huecos profundos, agujeros y otras formas intrincadas con un alto "poder de penetración".

PVD, al ser un proceso en línea de visión, tiene dificultades con esto. Las superficies que no están directamente frente a la fuente de vapor recibirán poco o ningún recubrimiento, creando falta de uniformidad y posibles puntos de falla.

El papel de la temperatura del sustrato

Los procesos PVD generalmente operan a temperaturas más bajas, a menudo por debajo de 500°C. Esto hace que PVD sea ideal para recubrir sustratos sensibles al calor como plásticos, ciertas aleaciones o componentes terminados que no pueden arriesgarse a la distorsión térmica.

El CVD tradicional requiere temperaturas mucho más altas, a menudo superiores a 600°C o incluso 1000°C, para impulsar las reacciones químicas. Esto puede limitar los tipos de materiales que se pueden recubrir sin daños o alteraciones.

Sin embargo, una variante llamada CVD asistido por plasma (PECVD) utiliza plasma para ayudar a la reacción química, lo que permite temperaturas de sustrato significativamente más bajas y amplía su rango de aplicaciones.

Comprender las compensaciones

Elegir un método de deposición requiere una mirada objetiva a los costos prácticos, la seguridad y la complejidad involucrados.

Costo y rendimiento

La economía de PVD y CVD es matizada. PVD a menudo requiere equipos especializados de alto vacío, lo que puede conducir a una mayor inversión de capital inicial.

CVD puede ser más económico para la producción de alto volumen o para crear recubrimientos muy gruesos debido a sus tasas de deposición característicamente altas. Sin embargo, el costo de los gases precursores y la energía para el calentamiento pueden aumentar los gastos operativos.

Preocupaciones de seguridad y medioambientales

PVD generalmente se considera un proceso más limpio, ya que normalmente no involucra productos químicos tóxicos o corrosivos. El peligro principal es físico, relacionado con la integridad de la cámara de alto vacío.

Los procesos CVD, por su naturaleza, a menudo utilizan gases precursores nocivos, tóxicos o inflamables. Esto requiere protocolos de seguridad sofisticados, sistemas de manejo de gases y reducción de residuos, lo que aumenta la complejidad y el costo del proceso.

Equipo y complejidad

Los sistemas PVD a menudo pueden ser más compactos y requieren menos espacio físico que sus contrapartes CVD. Los procesos también pueden automatizarse más fácilmente para ciertas aplicaciones.

CVD puede ser un proceso más complejo de gestionar debido al control preciso de los flujos de gas, la uniformidad de la temperatura y la química de la reacción requerida para lograr una película consistente y de alta calidad.

Tomar la decisión correcta para su objetivo

Su decisión debe estar impulsada por los requisitos innegociables de su proyecto: geometría de la pieza, material del sustrato y propiedades de recubrimiento deseadas.

- Si su enfoque principal es recubrir formas complejas o superficies internas: CVD es la opción superior debido a su proceso de reacción química no en línea de visión.

- Si su enfoque principal es recubrir materiales sensibles al calor: PVD es el camino correcto, ya que opera a temperaturas significativamente más bajas.

- Si su enfoque principal es lograr recubrimientos uniformes y gruesos de manera económica a escala: CVD a menudo proporciona los mejores resultados debido a sus mayores tasas de deposición.

- Si su enfoque principal es la automatización de procesos en una pieza terminada con una geometría simple: Los sistemas PVD suelen ser más compactos, automatizados y evitan altas cargas térmicas.

En última instancia, comprender estos principios básicos le permite seleccionar el método de deposición que se alinea perfectamente con sus requisitos de ingeniería.

Tabla resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Mecanismo principal | Transferencia física de material vaporizado | Reacción química de gases precursores |

| Tipo de deposición | En línea de visión | Conformable (no en línea de visión) |

| Temperatura típica | Baja (<500°C) | Alta (a menudo >600°C) |

| Mejor para | Sustratos sensibles al calor, geometrías simples | Formas complejas, superficies internas, recubrimientos gruesos |

| Analogía del proceso | Pintar con aerosol | Hornear un pastel |

¿Aún no está seguro de qué método de deposición es el adecuado para su aplicación?

KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio para la deposición de películas delgadas y la ciencia de materiales. Nuestros expertos pueden ayudarle a navegar la decisión entre PVD y CVD basándose en sus materiales de sustrato específicos, geometrías de piezas y requisitos de recubrimiento.

Contáctenos hoy para una consulta personalizada y asegúrese de seleccionar el proceso óptimo para el éxito de su proyecto.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los ejemplos del método CVD? Descubra las aplicaciones versátiles de la deposición química de vapor

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado