En la pirólisis catalítica, los catalizadores más comunes son los sólidos ácidos porosos, siendo las zeolitas la opción predominante debido a sus propiedades estructurales y químicas únicas. También se utilizan otros materiales como los óxidos metálicos, pero las zeolitas son el pilar para mejorar los vapores de biomasa en productos químicos y combustibles valiosos.

La elección de un catalizador es solo una parte de la ecuación. La forma en que se prepara el catalizador y dónde se coloca en el reactor —ya sea mezclado directamente con la biomasa (in-situ) o en un lecho separado (ex-situ)— son decisiones igualmente críticas que dictan la eficiencia del proceso y la composición final del producto.

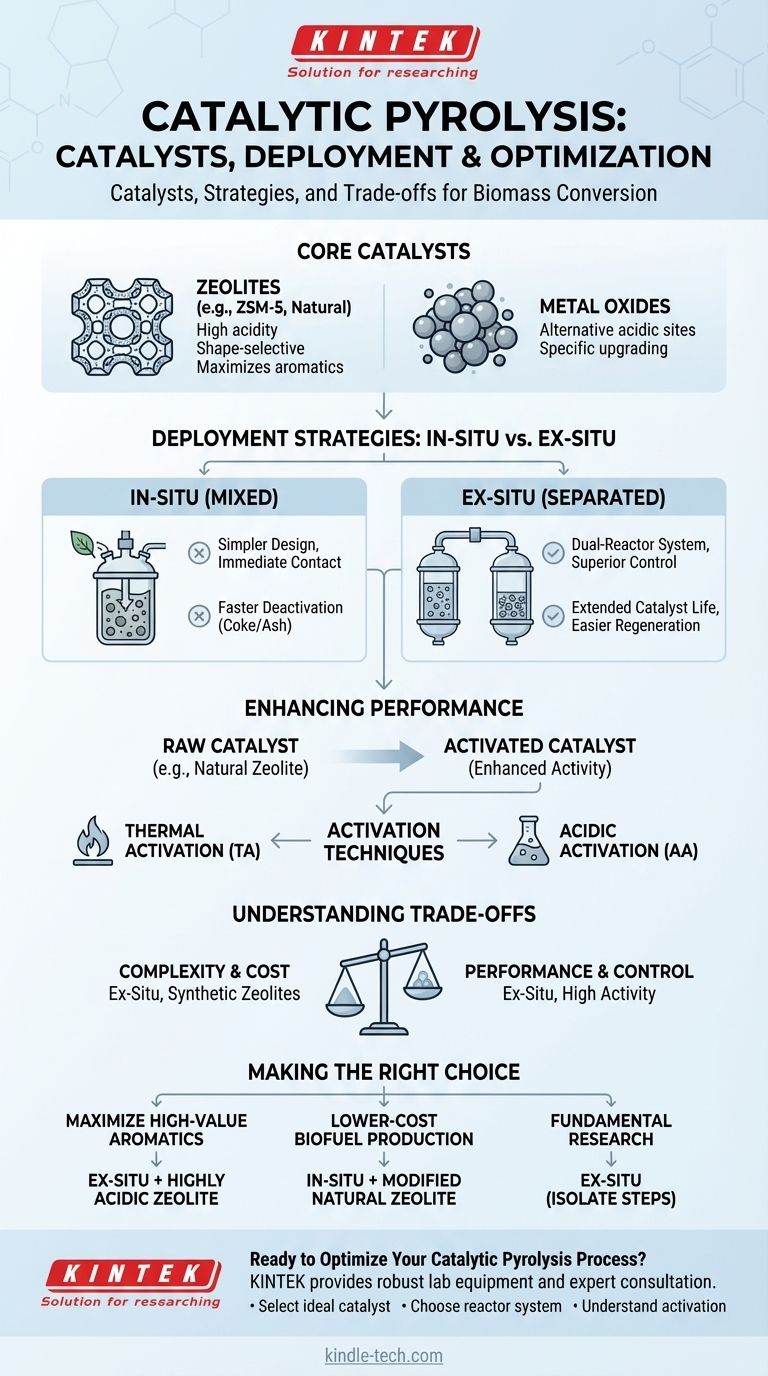

Cómo se implementan los catalizadores: In-Situ vs. Ex-Situ

La disposición física del catalizador en relación con la biomasa cambia fundamentalmente el entorno de la reacción. Esta es la primera gran decisión en el diseño de un proceso de pirólisis catalítica.

Catálisis In-Situ: Mezclado para la simplicidad

En el método in-situ, el catalizador se mezcla físicamente con la materia prima de biomasa antes o durante el calentamiento. Esto asegura un contacto inmediato entre los vapores iniciales de pirólisis y los sitios activos del catalizador.

Este enfoque se beneficia de un diseño de reactor simple y único. Sin embargo, puede provocar una desactivación más rápida del catalizador debido a la deposición de coque y minerales.

Catálisis Ex-Situ: Separada para el control

El método ex-situ utiliza un sistema de doble reactor. El primer reactor realiza la pirólisis inicial de la biomasa, y los vapores resultantes se pasan luego sobre un lecho fijo y separado del catalizador en un segundo reactor.

Esta separación permite la optimización independiente de las temperaturas de pirólisis y de mejora catalítica, ofreciendo un mayor control del proceso y facilitando la regeneración del catalizador.

Mejora del rendimiento del catalizador

El material catalizador en bruto a menudo no está en su forma más efectiva. El pretratamiento, o activación, es un paso crítico para mejorar sus propiedades catalíticas y aumentar el rendimiento de los productos deseados.

El papel de las zeolitas naturales

Las zeolitas naturales (ZN) son una opción rentable para la pirólisis catalítica. Sin embargo, su rendimiento en su estado natural puede ser limitado.

Activación: Desbloqueando el potencial de un catalizador

Para mejorar la efectividad, los catalizadores como la zeolita natural se someten a activación. Estos métodos modifican el área superficial, la estructura de los poros y la acidez del catalizador, que son los principales impulsores de su rendimiento.

Las técnicas comunes incluyen la activación térmica (AT), que implica calentar el catalizador a altas temperaturas, y la activación ácida (AA), que utiliza un lavado ácido para alterar sus propiedades químicas. Estos métodos novedosos aumentan significativamente la actividad catalítica.

Comprensión de las compensaciones

Elegir una estrategia catalítica implica equilibrar la complejidad, el costo y el rendimiento. No existe un enfoque único "mejor"; la elección óptima depende del objetivo específico.

In-Situ: Eficiencia frente a vida útil del catalizador

La mezcla directa en un proceso in-situ maximiza el tiempo de contacto y puede mejorar los rendimientos en una configuración simple. La principal compensación es la desactivación significativa del catalizador por el contacto directo con el coque y las cenizas, lo que requiere una regeneración o reemplazo más frecuente.

Ex-Situ: Control frente a complejidad del sistema

Una configuración ex-situ proporciona un control superior sobre las condiciones de reacción y extiende la vida útil del catalizador. Sin embargo, esta flexibilidad tiene el costo de un sistema de doble reactor más complejo y caro.

Elección del catalizador: Costo frente a actividad

Las zeolitas sintéticas altamente activas (como la ZSM-5) son excelentes para producir productos químicos específicos como los aromáticos, pero son caras. Las opciones más baratas, como las zeolitas naturales modificadas, ofrecen un buen equilibrio entre costo y rendimiento, lo que las hace adecuadas para la producción de combustible a granel.

Tomar la decisión correcta para su objetivo

Su elección de catalizador y configuración del proceso debe estar impulsada directamente por el resultado deseado.

- Si su enfoque principal es maximizar productos químicos aromáticos de alto valor: Un reactor ex-situ con una zeolita altamente ácida y selectiva por forma, como la ZSM-5, es el enfoque estándar.

- Si su enfoque principal es desarrollar un proceso de menor costo para la producción de biocombustibles: Una configuración in-situ que utilice un catalizador abundante y de actividad mejorada, como la zeolita natural modificada, es un camino más práctico.

- Si su enfoque principal es la investigación fundamental y la optimización del proceso: El método ex-situ es superior, ya que le permite aislar y estudiar los pasos de pirólisis y mejora catalítica de forma independiente.

En última instancia, el catalizador y su estrategia de implementación son las palancas más poderosas para dirigir el resultado del proceso de conversión de biomasa.

Tabla de resumen:

| Tipo de catalizador | Ejemplos comunes | Características clave | Mejor para |

|---|---|---|---|

| Zeolitas | ZSM-5, Zeolita Natural (ZN) | Alta acidez, poros selectivos por forma | Maximizar productos químicos aromáticos |

| Óxidos metálicos | Varios óxidos | Sitios ácidos alternativos | Reacciones de mejora específicas |

| Catalizadores activados | ZN tratada con ácido/calor | Actividad mejorada, rentable | Producción de biocombustibles de menor costo |

¿Listo para optimizar su proceso de pirólisis catalítica?

El catalizador y la configuración del reactor adecuados son fundamentales para lograr sus rendimientos objetivo de biocombustibles o productos químicos de alto valor. KINTEK se especializa en proporcionar equipos de laboratorio robustos y consultoría experta para ayudarle a diseñar, probar y escalar su proceso de pirólisis de manera eficiente.

Ayudamos a nuestros clientes de laboratorio a:

- Seleccionar el catalizador ideal para su biomasa específica y los productos deseados.

- Elegir entre sistemas de reactor in-situ y ex-situ para el máximo control y eficiencia.

- Comprender las técnicas de activación de catalizadores para mejorar el rendimiento y la vida útil.

Contáctenos hoy usando el formulario a continuación para discutir cómo nuestras soluciones pueden acelerar su investigación y desarrollo. Convirtamos su biomasa en valor juntos.

Guía Visual

Productos relacionados

- Fabricante personalizado de piezas de PTFE Teflon para pinzas de PTFE

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa de vulcanización de placas para laboratorio de vulcanización de caucho

La gente también pregunta

- ¿Por qué se utiliza una carcasa de PTFE en experimentos de estabilidad de estaño líquido? Logre un aislamiento térmico y una precisión superiores

- ¿Cuál es la función de las juntas tóricas de PTFE en la hidrólisis ácida de la celulosa? Garantizar un sellado hermético del reactor a 250 °C

- ¿Cuáles son las ventajas de usar frascos de PTFE para la mezcla de aleaciones RuTi? Garantizar la pureza química y un alto rendimiento

- ¿Cómo se utilizan las juntas de PTFE para la conductividad del electrolito POEGMA? Garantice la precisión en las mediciones electroquímicas

- ¿Por qué se prefieren los moldes de politetrafluoroetileno (PTFE) para películas de siloxano curadas con UV? Garantice la liberación de muestras sin daños