En esencia, las cerámicas dentales son materiales compuestos diseñados a partir de dos fases primarias: una matriz vítrea y amorfa y un relleno cristalino de refuerzo. Los componentes químicos específicos, como la sílice, el feldespato, la alúmina y varios óxidos metálicos, se seleccionan y dosifican cuidadosamente para controlar el equilibrio entre estas dos fases, lo que en última instancia determina la resistencia final, la estética y la aplicación clínica del material.

El principio esencial a comprender es que la proporción de vidrio a cristales es el factor más importante en el rendimiento de una cerámica dental. Más vidrio produce una translucidez superior pero menos resistencia, mientras que más cristales proporcionan una resistencia inmensa a costa de la estética.

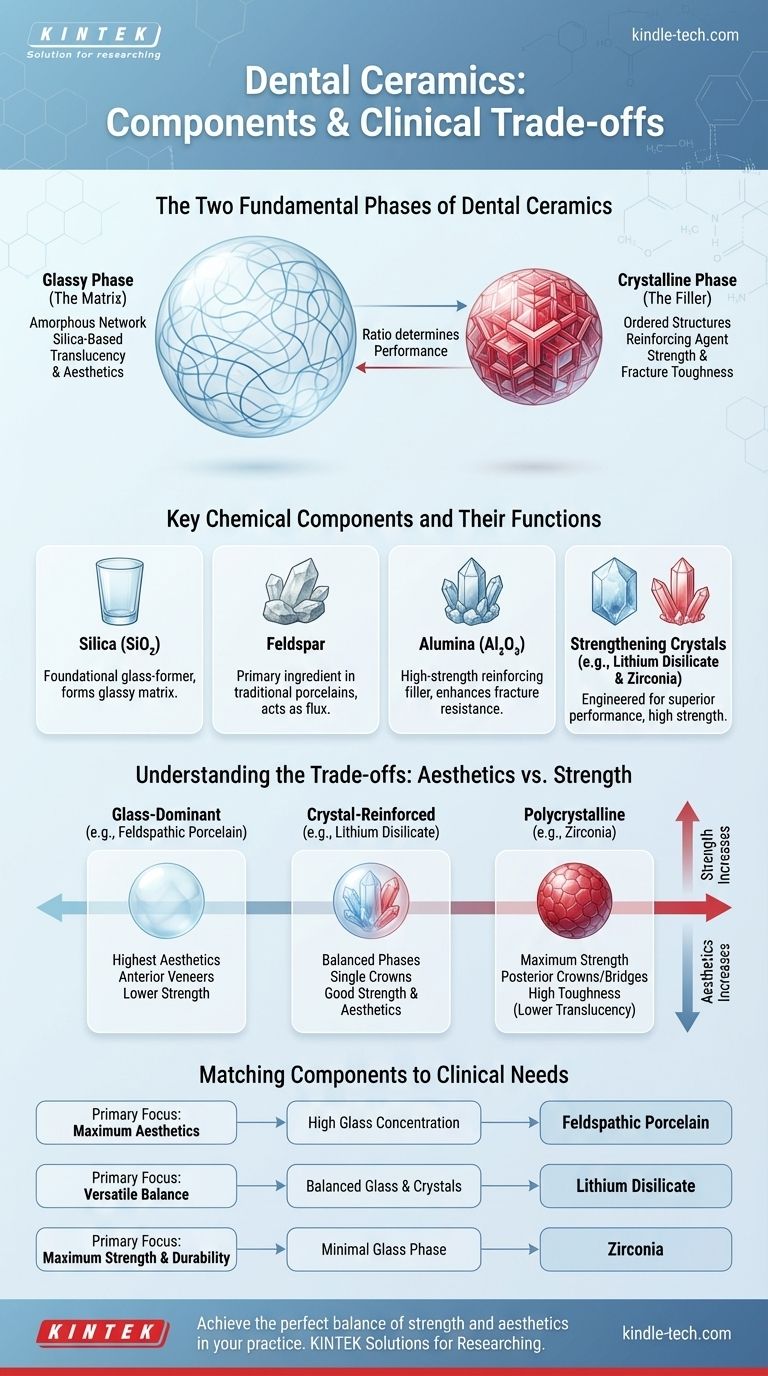

Las dos fases fundamentales de las cerámicas dentales

Cada cerámica dental, desde la porcelana tradicional hasta la circonia moderna, puede entenderse examinando la interacción entre sus dos fases estructurales.

La fase vítrea (la matriz)

La fase vítrea es una red amorfa (no cristalina) de átomos, basada principalmente en sílice. Forma la matriz que mantiene unida toda la estructura.

Esta matriz de vidrio es responsable de la translucidez y las propiedades estéticas de la cerámica. La luz pasa a través de esta estructura desordenada más fácilmente que a través de un cristal denso, imitando la apariencia del esmalte dental natural.

La fase cristalina (el relleno)

Incrustadas dentro de la matriz de vidrio se encuentran estructuras ordenadas y cristalinas. Estos cristales actúan como el principal agente de refuerzo.

La función de la fase cristalina es aumentar la resistencia y la tenacidad a la fractura. Cuando una grieta comienza a formarse en la matriz de vidrio más débil, su camino es bloqueado o desviado por estos cristales duros, evitando una falla catastrófica. Actúan como el acero de refuerzo en el hormigón.

Componentes químicos clave y sus funciones

Las propiedades específicas de una cerámica están determinadas por los bloques de construcción químicos utilizados para crear sus fases vítrea y cristalina.

Sílice (Dióxido de silicio - SiO₂)

La sílice es el formador de vidrio fundamental en la mayoría de las cerámicas dentales. Sus moléculas forman la red tridimensional que crea la fase vítrea.

Feldespato

El feldespato es un mineral natural que históricamente ha sido el ingrediente principal en las porcelanas dentales. Es una fuente tanto de sílice como de alúmina y actúa como fundente, fundiéndose a una temperatura más baja para formar la matriz de vidrio. Los cristales de leucita a menudo se forman dentro de la porcelana feldespática al enfriarse, proporcionando refuerzo.

Alúmina (Óxido de aluminio - Al₂O₃)

La alúmina es un óxido de alta resistencia utilizado como potente relleno de refuerzo. La adición de cristales de alúmina a la matriz de vidrio mejora significativamente la resistencia a la flexión y la resistencia a la fractura del material. En algunos sistemas, incluso se puede usar para formar un núcleo denso y opaco sobre el cual se estratifica una porcelana más estética.

Cristales de refuerzo (Disilicato de litio y circonia)

Las cerámicas modernas se basan en cristales diseñados para un rendimiento superior. El disilicato de litio (Li₂Si₂O₅) y el dióxido de circonio (ZrO₂), o circonia, son los dos ejemplos más destacados.

Estos no son solo rellenos simples; forman una parte sustancial de la estructura de la cerámica, proporcionando una resistencia excepcionalmente alta que supera con creces a los materiales tradicionales.

Óxidos metálicos (los modificadores y colorantes)

Se añaden pequeñas cantidades de varios óxidos metálicos por dos razones críticas.

Primero, óxidos como el óxido de potasio y el óxido de sodio actúan como fundentes o modificadores de vidrio, reduciendo el punto de fusión y facilitando el procesamiento del material.

Segundo, se añaden óxidos colorantes como el óxido de hierro, el óxido de titanio y el óxido de cerio en pequeñas cantidades para proporcionar color, tono y opacidad. Esto permite a los técnicos igualar con precisión la restauración con los dientes naturales del paciente.

Comprender las compensaciones: estética vs. resistencia

La clasificación de las cerámicas dentales se basa en la relación vidrio-cristal, lo que representa una compensación clínica fundamental.

Cerámicas dominantes en vidrio (por ejemplo, porcelana feldespática)

Estos materiales tienen un contenido de vidrio muy alto y un contenido cristalino relativamente bajo.

Esta composición da como resultado el más alto nivel de estética y translucidez, lo que los convierte en la opción ideal para carillas anteriores donde la apariencia es primordial. Su menor resistencia los hace inadecuados para aplicaciones de alta tensión.

Cerámicas reforzadas con cristales (por ejemplo, disilicato de litio)

Estos materiales logran un equilibrio entre las dos fases, conteniendo un volumen significativo de cristales de refuerzo (como el disilicato de litio) dentro de una matriz de vidrio.

Esta composición equilibrada proporciona tanto excelente resistencia como muy buena estética. Esta versatilidad los convierte en un material de referencia para una amplia gama de aplicaciones, incluidas coronas individuales tanto en regiones anteriores como posteriores.

Cerámicas policristalinas (por ejemplo, circonia)

Las cerámicas policristalinas están compuestas casi en su totalidad por cristales con poca o ninguna fase de vidrio interviniente.

Esta estructura proporciona la máxima resistencia y tenacidad a la fractura posible, lo que convierte a la circonia en el material de elección para coronas posteriores y puentes de varias unidades que deben soportar inmensas fuerzas de masticación. Históricamente, esta resistencia venía con una alta opacidad, pero las formulaciones modernas han mejorado enormemente su translucidez.

Adaptar los componentes a las necesidades clínicas

Comprender estos componentes le permite seleccionar el material adecuado para la situación clínica adecuada basándose en propiedades predecibles.

- Si su objetivo principal es la máxima estética: Elija una cerámica con una alta concentración de la fase vítrea, como la porcelana feldespática.

- Si su objetivo principal es un equilibrio versátil entre resistencia y apariencia: Elija una vitrocerámica con una alta concentración de cristales de refuerzo, como el disilicato de litio.

- Si su objetivo principal es la máxima resistencia y durabilidad: Elija una cerámica policristalina con una fase vítrea mínima, como la circonia.

Al comprender los componentes básicos de las cerámicas dentales, puede traducir predeciblemente la ciencia de los materiales en resultados clínicos exitosos y duraderos.

Tabla resumen:

| Componente | Función principal | Propiedad clave |

|---|---|---|

| Sílice (SiO₂) | Forma la matriz vítrea | Translucidez, estética |

| Feldespato | Mineral natural, actúa como fundente | Base para porcelana tradicional |

| Alúmina (Al₂O₃) | Relleno de refuerzo | Aumenta la resistencia y la tenacidad a la fractura |

| Disilicato de litio / Circonia | Cristales de refuerzo diseñados | Alta resistencia para coronas y puentes |

| Óxidos metálicos | Modificadores y colorantes | Controla el tono, la opacidad y el punto de fusión |

Logre el equilibrio perfecto entre resistencia y estética en su práctica.

La cerámica dental adecuada es crucial para una restauración exitosa y duradera. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a las necesidades precisas de los laboratorios dentales. Ya sea que trabaje con porcelana feldespática para la máxima estética o circonia de alta resistencia para puentes duraderos, contar con materiales y equipos confiables es la base de la excelencia.

Permítanos ayudarle a equipar su laboratorio para el éxito. Contacte hoy mismo a nuestros expertos para analizar cómo nuestras soluciones pueden mejorar su flujo de trabajo y la calidad de sus productos.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa