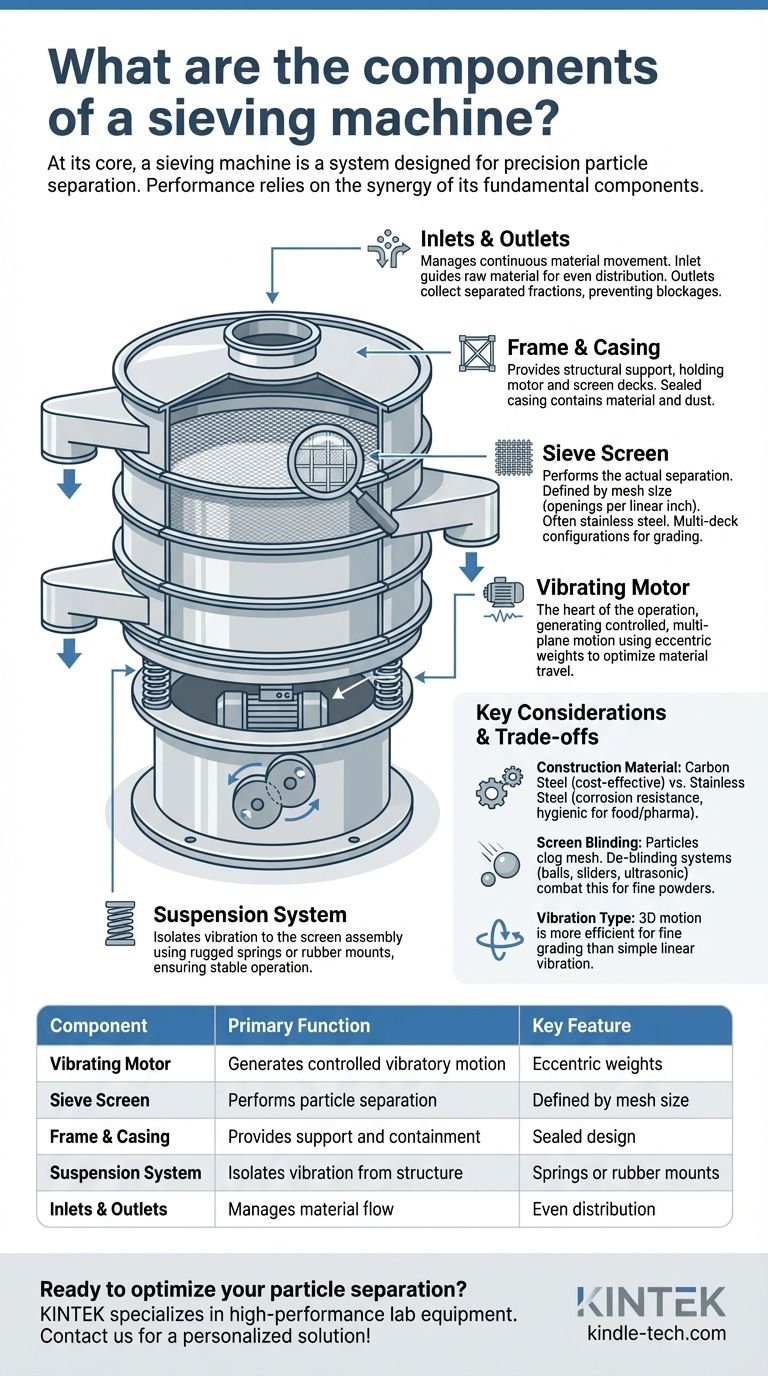

En esencia, una máquina tamizadora es un sistema diseñado para la separación de partículas de precisión. Aunque los diseños varían, todas se construyen alrededor de unos pocos componentes fundamentales: un motor vibratorio que proporciona movimiento, una o más mallas que realizan el filtrado real, un bastidor para mantener todo unido y un sistema de entradas y salidas para gestionar el flujo de material. La interacción de estas partes determina la eficiencia, precisión y capacidad de la máquina.

El rendimiento de una máquina tamizadora no se define por un solo componente, sino por la sinergia entre ellos. El motor genera la fuerza, la malla proporciona la precisión y el bastidor garantiza la integridad estructural, y cada parte está diseñada para adaptarse al material específico que se procesa.

La anatomía de una máquina tamizadora

Para comprender verdaderamente cómo funcionan estas máquinas, debemos examinar cada componente principal y el papel específico que desempeña en el proceso de separación.

El motor vibratorio: el corazón de la operación

El motor es el motor principal, responsable de generar el movimiento vibratorio necesario para separar las partículas. No solo sacude la máquina; crea un movimiento controlado y multiplanar.

Esto se logra típicamente utilizando pesos excéntricos unidos al eje del motor. Al ajustar estos pesos, los operadores pueden controlar la amplitud y el patrón de vibración (tanto horizontal como vertical), optimizando el tiempo de viaje del material a través de la malla para una máxima eficiencia.

La malla del tamiz: la herramienta de precisión

La malla, o tela de tamiz, es el elemento que realiza la separación real. Su calidad y especificaciones determinan directamente la precisión del producto final.

Las mallas se definen por su tamaño de malla, que se refiere al número de aberturas por pulgada lineal. Un número de malla más alto indica aberturas más finas para separar partículas más pequeñas. A menudo se fabrican de acero inoxidable por su durabilidad, resistencia a la corrosión y su idoneidad para aplicaciones alimentarias o farmacéuticas.

Muchas máquinas utilizan una configuración de múltiples pisos, apilando varias mallas con un tamaño de malla progresivamente más fino para clasificar un material en varios tamaños diferentes en una sola pasada.

El bastidor y la carcasa: la base estructural

El bastidor proporciona el soporte necesario para todo el conjunto, manteniendo el motor y los pisos de mallas firmemente en su lugar. Debe ser lo suficientemente robusto como para soportar vibraciones constantes sin fallar.

La carcasa encierra las mallas, conteniendo el material y cualquier polvo generado durante el proceso. Un sellado adecuado con juntas es fundamental, especialmente en entornos donde la contaminación o la exposición al polvo son una preocupación.

El sistema de suspensión: gestión de la vibración

Para ser eficaz, la vibración debe aislarse al conjunto de la malla. Esta es la función del sistema de suspensión, que típicamente consiste en resortes robustos o soportes de goma.

Estos componentes absorben la energía vibratoria, evitando que se transfiera al suelo o a la estructura de soporte de la máquina. Esto garantiza un funcionamiento estable y un entorno de trabajo más seguro.

Entradas y salidas: la trayectoria del flujo

Una máquina tamizadora bien diseñada gestiona el movimiento continuo del material. La entrada guía el material crudo al centro de la malla superior para una distribución uniforme.

Las salidas, o boquillas de descarga, se colocan para recoger las fracciones separadas de cada piso de malla (partículas de gran tamaño) y la bandeja inferior (partículas de tamaño inferior). Su diseño es crucial para evitar bloqueos de material y garantizar un flujo suave e ininterrumpido.

Comprensión de las compensaciones y consideraciones clave

La selección de los componentes adecuados implica algo más que saber lo que hacen. Requiere comprender las compensaciones críticas que afectan el rendimiento y el costo.

Material de construcción: acero inoxidable vs. acero al carbono

La elección más común es entre acero al carbono y acero inoxidable. Un bastidor de acero al carbono es una solución rentable para aplicaciones que involucran materiales no corrosivos como minerales o agregados.

Sin embargo, para aplicaciones alimentarias, farmacéuticas o químicas, el acero inoxidable 304 o 316L es obligatorio. Proporciona la resistencia a la corrosión necesaria y una superficie higiénica y fácil de limpiar que previene la contaminación.

Cegado y obstrucción de la malla

El cegado de la malla es un problema operativo común en el que las partículas se alojan en las aberturas de la malla, reduciendo el área efectiva de la malla y disminuyendo la eficiencia. Esto es especialmente problemático con polvos finos o ligeramente pegajosos.

Para combatir esto, muchas máquinas incorporan sistemas anti-cegado. Estos pueden incluir bolas de goma que rebotan o deslizadores de plástico instalados debajo de la malla que la golpean continuamente desde abajo, desalojando las partículas atrapadas. Sistemas más avanzados utilizan frecuencias ultrasónicas para lograr el mismo efecto con una eficiencia aún mayor.

Tipo y control de vibración

Aunque todas las máquinas vibran, el tipo de movimiento importa. Los vibradores lineales simples son efectivos para el desbaste básico, pero el movimiento giratorio o 3D es mucho más eficiente para la clasificación fina. Este movimiento complejo distribuye el material de manera uniforme y lo mantiene en contacto con la malla por más tiempo, mejorando la precisión de la separación y el rendimiento.

Adaptación de los componentes a su aplicación

La configuración ideal de su máquina tamizadora depende completamente de su objetivo específico.

- Si su enfoque principal es la separación de alta pureza (por ejemplo, productos farmacéuticos): Priorice la construcción totalmente de acero inoxidable, un diseño sellado a prueba de polvo y piezas fácilmente desmontables para una limpieza a fondo.

- Si su enfoque principal es el desbaste de alto volumen (por ejemplo, agregados): Elija una máquina con un robusto bastidor de acero al carbono, un motor potente y una malla resistente y de alta resistencia a la abrasión diseñada para el rendimiento.

- Si su enfoque principal es la clasificación de polvos finos (por ejemplo, harina o especias): Seleccione una máquina de múltiples pisos con un sistema anti-cegado eficaz (bolas o ultrasónico) para mantener la eficiencia y evitar la obstrucción de la malla.

Comprender cómo funcionan e interactúan estos componentes principales le permite seleccionar, operar y mantener una máquina tamizadora para un rendimiento óptimo.

Tabla resumen:

| Componente | Función principal | Característica clave |

|---|---|---|

| Motor vibratorio | Genera movimiento vibratorio controlado | Pesos excéntricos para control de amplitud |

| Malla del tamiz | Realiza la separación de partículas por tamaño | Definida por el tamaño de malla y el material (por ejemplo, acero inoxidable) |

| Bastidor y carcasa | Proporciona soporte estructural y contención | Diseño sellado para control de polvo e higiene |

| Sistema de suspensión | Aísla la vibración de la estructura | Resortes o soportes de goma para estabilidad |

| Entradas y salidas | Gestiona el flujo de material dentro y fuera de la máquina | Diseñado para una distribución uniforme y prevención de bloqueos |

¿Listo para optimizar su proceso de separación de partículas? La máquina tamizadora adecuada es fundamental para la precisión, la eficiencia y la calidad del producto. En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento, incluidas máquinas tamizadoras adaptadas para productos farmacéuticos, alimentos, productos químicos y agregados. Nuestros expertos le ayudarán a seleccionar la configuración perfecta, desde la elección del material hasta los sistemas anti-cegado, para satisfacer sus necesidades específicas. ¡Contáctenos hoy mismo para discutir su aplicación y obtener una solución personalizada! ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Tamices de laboratorio y máquinas tamizadoras

- Máquina Tamizadora Vibratoria de Laboratorio Tamiz Vibratorio de Golpe

- Instrumento de tamizado electromagnético tridimensional

- Máquina tamizadora vibratoria tridimensional húmeda de laboratorio

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

La gente también pregunta

- ¿Cuál es el papel de los tamices estándar en la preparación de desechos de oro para estudios de cinética de lixiviación?

- ¿Cuál es la función principal de un tamiz vibratorio mecánico para el análisis de biomasa? Optimizar la distribución del tamaño de las partículas

- ¿Por qué es esencial un tamizador vibratorio de precisión para la investigación de lixiviación de metales? Optimice su análisis de tamaño de partícula

- ¿Por qué es importante el análisis granulométrico por tamizado? Asegure la calidad y el rendimiento consistentes de sus materiales

- ¿Cuáles son las especificaciones para los tamices de prueba? Una guía de los estándares ASTM e ISO para un análisis preciso de partículas