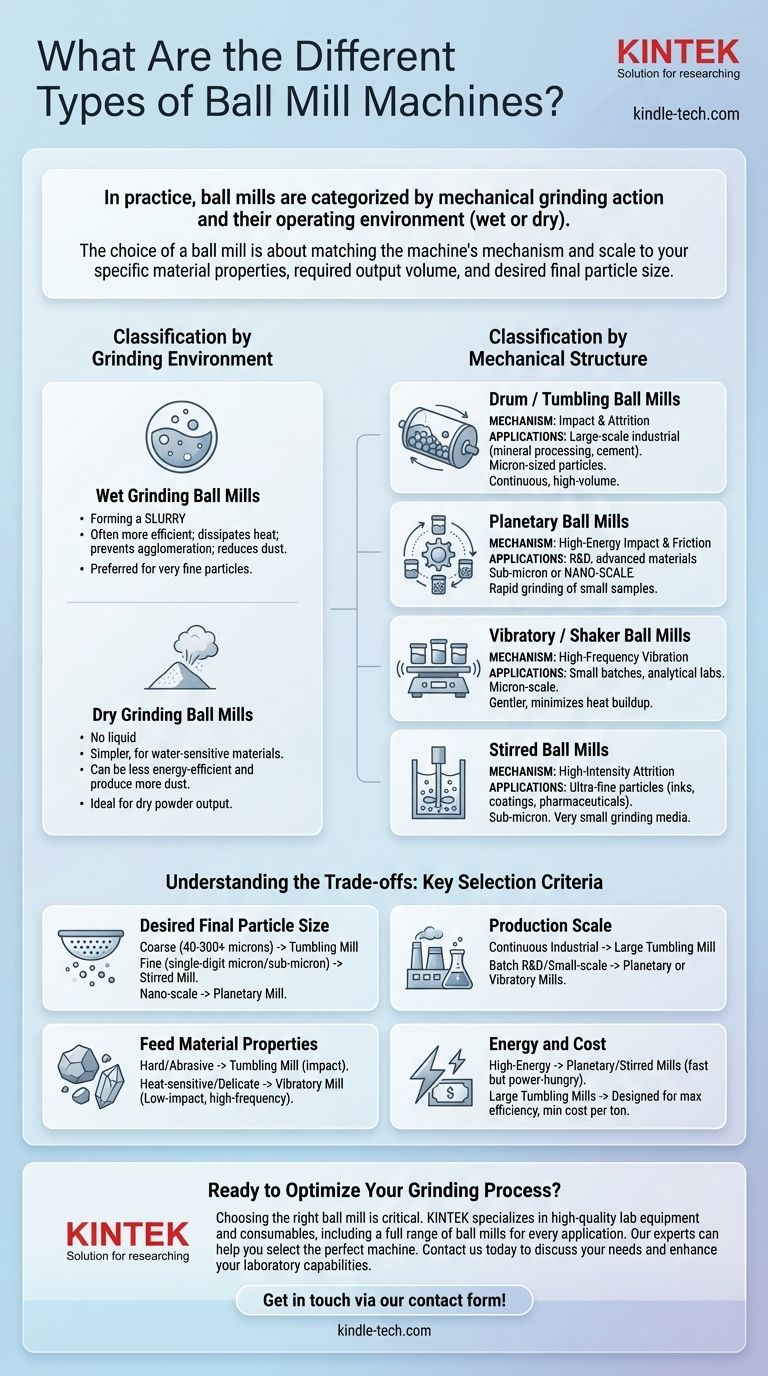

En la práctica, los molinos de bolas se clasifican principalmente por su acción mecánica de molienda y su entorno operativo (húmedo o seco). Los principales tipos estructurales incluyen los molinos de volteo (o de tambor), los molinos planetarios de alta energía, los molinos vibratorios y los molinos de agitación, cada uno diseñado para aplicar fuerza de una manera distinta para lograr un objetivo específico de reducción del tamaño de partícula.

La elección de un molino de bolas no se trata de encontrar el tipo "mejor", sino de adaptar el mecanismo y la escala de la máquina a las propiedades específicas de su material, el volumen de producción requerido y el tamaño de partícula final deseado.

Clasificación por Entorno de Molienda

La primera gran distinción es si el proceso de molienda se produce en una lechada líquida o en estado seco. Esta elección influye fundamentalmente en la eficiencia, la contaminación y las características del producto final.

Molinos de Bolas de Molienda Húmeda

La molienda húmeda implica mezclar el material con un líquido, generalmente agua, para formar una lechada. Este método suele ser más eficiente que la molienda en seco.

El medio líquido ayuda a disipar el calor, evita que el material se aglomere o se pegue a las paredes del molino y reduce el polvo en el aire. Es el método preferido para producir partículas muy finas y es esencial cuando los pasos de procesamiento posteriores también son húmedos.

Molinos de Bolas de Molienda en Seco

La molienda en seco se realiza sin ningún líquido. Este enfoque es más sencillo y necesario para los materiales que son sensibles o reaccionan con el agua.

Aunque puede ser menos eficiente energéticamente y producir más polvo, la molienda en seco es ideal cuando el producto final debe ser un polvo seco. Estos molinos a menudo incorporan sistemas de clasificación por aire para separar las partículas cuando alcanzan el tamaño objetivo.

Clasificación por Estructura Mecánica

El diseño físico del molino dicta cómo se transfiere la energía a los medios de molienda y, en consecuencia, al material que se procesa. Este es el factor más crítico que influye en la velocidad de molienda y el tamaño final de la partícula.

Molinos de Bolas de Tambor / Volteo

Este es el tipo clásico y más común utilizado en aplicaciones industriales a gran escala, como el procesamiento de minerales y la producción de cemento. Un cilindro horizontal gira, lo que hace que los medios de molienda (bolas de acero o guijarros cerámicos) giren y caigan en cascada.

La molienda se produce a través de dos mecanismos principales: impacto (bolas que caen desde la parte superior de la rotación) y fricción/desgaste (bolas que se frotan entre sí y con el material). Son caballos de batalla diseñados para la producción continua y de gran volumen de partículas de tamaño micrométrico.

Molinos de Bolas Planetarios

Los molinos planetarios son máquinas de laboratorio de alta energía utilizadas para la molienda rápida de muestras pequeñas hasta la escala submicrométrica o incluso nanométrica. Los recipientes de molienda se montan en una "rueda solar" giratoria y simultáneamente giran sobre sus propios ejes, pero en dirección opuesta.

Este movimiento combinado crea fuerzas centrífugas extremadamente altas, lo que resulta en potentes impactos y fricción. La alta entrada de energía permite una molienda mucho más rápida y fina que un molino de volteo convencional, lo que lo hace ideal para I+D y síntesis de materiales avanzados.

Molinos de Bolas Vibratorios / de Agitación

En un molino vibratorio, la cámara de molienda no gira, sino que se somete a una vibración de alta frecuencia. Esta agitación mantiene los medios de molienda en movimiento constante, creando numerosos impactos de baja energía.

Este método es muy eficaz para lotes más pequeños y es más suave que la molienda planetaria, lo que ayuda a minimizar la acumulación de calor y los posibles cambios en la estructura cristalina del material. A menudo se utilizan para la preparación de muestras en laboratorios analíticos.

Molinos de Bolas de Agitación

Los molinos de agitación, también conocidos como molinos attritor, están diseñados para producir partículas ultrafinas de manera eficiente. A diferencia de los molinos de volteo donde la energía está limitada por la gravedad, estos molinos utilizan un eje agitador central con brazos o discos para revolver los medios de molienda a alta velocidad.

Esto desacopla la entrada de energía de la velocidad de rotación del molino, lo que permite el uso de medios de molienda muy pequeños (hasta fracciones de milímetro). El resultado es un campo de fricción de alta densidad que es excepcionalmente efectivo para crear lechadas finas para tintas, recubrimientos y productos farmacéuticos.

Comprensión de las Compensaciones: Criterios Clave de Selección

Elegir el molino adecuado implica equilibrar el rendimiento con las limitaciones operativas. No existe una única mejor solución; solo hay opciones óptimas para objetivos específicos.

Tamaño de Partícula Final Deseado

Este es el factor más importante. Para la molienda gruesa (por ejemplo, 40-300 micras), un molino de bolas de volteo es el estándar. Para la molienda fina hasta el rango de una sola dígito de micras o submicras, un molino de agitación es más eficiente. Para partículas a nanoescala en un entorno de laboratorio, se requiere un molino planetario.

Escala de Producción

Para la producción industrial continua 24/7 medida en toneladas por hora, los grandes molinos de bolas de volteo son la única opción viable. Para I+D basada en lotes, preparación de muestras o producción especializada a pequeña escala, los molinos planetarios o vibratorios son mucho más prácticos.

Propiedades del Material de Alimentación

Los materiales muy duros y abrasivos a menudo requieren la alta energía de impacto de los medios de acero en un molino de volteo. Los materiales cristalinos sensibles al calor o delicados se benefician de la acción de baja energía y alta frecuencia de un molino vibratorio.

Energía y Costo

Los molinos de alta energía como los planetarios y los de agitación son extremadamente rápidos, pero consumen una potencia significativa en relación con su pequeño volumen. Los grandes molinos de volteo están diseñados para la máxima eficiencia energética durante ciclos largos y continuos, minimizando el costo por tonelada de material procesado.

Tomando la Decisión Correcta para su Objetivo

Seleccione su equipo definiendo primero su objetivo principal.

- Si su enfoque principal es la producción industrial a gran escala (por ejemplo, minería o cemento): Su elección predeterminada es un molino de bolas de volteo continuo, húmedo o seco.

- Si su enfoque principal es la I+D rápida y el logro de tamaños de nanopartículas: Un molino de bolas planetario es la herramienta esencial para su laboratorio.

- Si su enfoque principal es producir material ultrafino en una lechada húmeda: Un molino de medios de agitación proporciona la mejor eficiencia y control del tamaño de partícula.

- Si su enfoque principal es la preparación de lotes pequeños de laboratorio con mínima contaminación o calor: Un molino vibratorio de agitación es una opción excelente y rentable.

En última instancia, comprender el mecanismo de transferencia de energía distinto de cada tipo de molino le permite seleccionar la herramienta precisa para su tarea de procesamiento de materiales.

Tabla de Resumen:

| Tipo de Molino | Mecanismo Principal | Tamaño de Partícula Ideal | Aplicación Típica |

|---|---|---|---|

| Molino de Volteo / Tambor | Impacto y Fricción | 40-300+ micras | Producción industrial a gran escala (ej. minería, cemento) |

| Molino de Bolas Planetario | Impacto de Alta Energía | Submicra a Nanoescala | I+D, síntesis de materiales avanzados |

| Molino Vibratorio / de Agitación | Vibración de Alta Frecuencia | Escala micrométrica | Preparación de laboratorio en lotes pequeños, materiales sensibles al calor |

| Molino de Agitación / Attritor | Fricción de Alta Intensidad | Ultrafino (submicra) | Molienda húmeda para tintas, recubrimientos, productos farmacéuticos |

¿Listo para optimizar su proceso de molienda?

Elegir el molino de bolas adecuado es fundamental para lograr el tamaño de partícula objetivo y maximizar la eficiencia. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad, incluida una gama completa de molinos de bolas para cada aplicación. Nuestros expertos pueden ayudarle a seleccionar la máquina perfecta para su material específico y sus objetivos de producción.

Contáctenos hoy para discutir sus necesidades y descubrir cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio e impulsar su investigación. ¡Póngase en contacto a través de nuestro formulario de contacto!

Guía Visual

Productos relacionados

- Molino de Bolas Vibratorio de Alta Energía para Uso en Laboratorio

- Molino de Bolas de Laboratorio Vibratorio de Alta Energía Tipo Doble Tanque

- Molino de Bolas de Laboratorio Vibratorio de Alta Energía Tipo Tanque Único

- Molino de Bolas Vibratorio Híbrido de Alta Energía para Uso en Laboratorio

- Molino de laboratorio con jarra y bolas de ágata

La gente también pregunta

- ¿Cómo facilita un homogeneizador ultrasónico de tipo sonda la exfoliación de C3N4? Mejora del área superficial para la fotocatálisis

- ¿Cuál es el aparato de laboratorio que se utiliza para moler? Encuentre el molino perfecto para su muestra

- ¿Cuál es el mecanismo de acción de un molino coloidal? Domine el procesamiento de alto cizallamiento para emulsiones y dispersiones superiores

- ¿Qué papel juega un mezclador de bolas de doble eje en las pastas de cátodo compuestas? Lograr una dispersión superior de baterías de estado sólido

- ¿Por qué se seleccionan las bolas de molienda de zirconia de alta densidad para la molienda de aleaciones ODS? Garantice la máxima pureza y durabilidad

- ¿Cuáles son los impactos negativos del tiempo de molienda excesivo para Li3V2(PO4)3? Evitar la contaminación por WC y los defectos de la red

- ¿Cuál es la función de un molino de laboratorio? Logre una preparación precisa de muestras para obtener resultados exactos

- ¿Cuál es el mejor material para un molino de bolas? Elija el medio de molienda adecuado para su aplicación