La Deposición Química de Vapor (CVD) no es una técnica única, sino una familia de procesos potentes utilizados para crear nanomateriales de alto rendimiento. Estos métodos se distinguen principalmente por el tipo de energía utilizada para iniciar la reacción química que forma el material, como la energía térmica (calor), el plasma o los fotones (luz). Esta distinción es fundamental en nanotecnología, ya que la elección del método dicta directamente las propiedades del material resultante y los tipos de sustratos que se pueden utilizar.

El desafío central en nanotecnología es cultivar un material específico y de alta calidad sin dañar el sustrato subyacente. Los diferentes tipos de CVD existen para resolver este problema ofreciendo distintas formas de "activar" la reacción química: algunos utilizan calor alto para obtener pureza, mientras que otros utilizan plasma para permitir el crecimiento a temperaturas mucho más bajas y seguras.

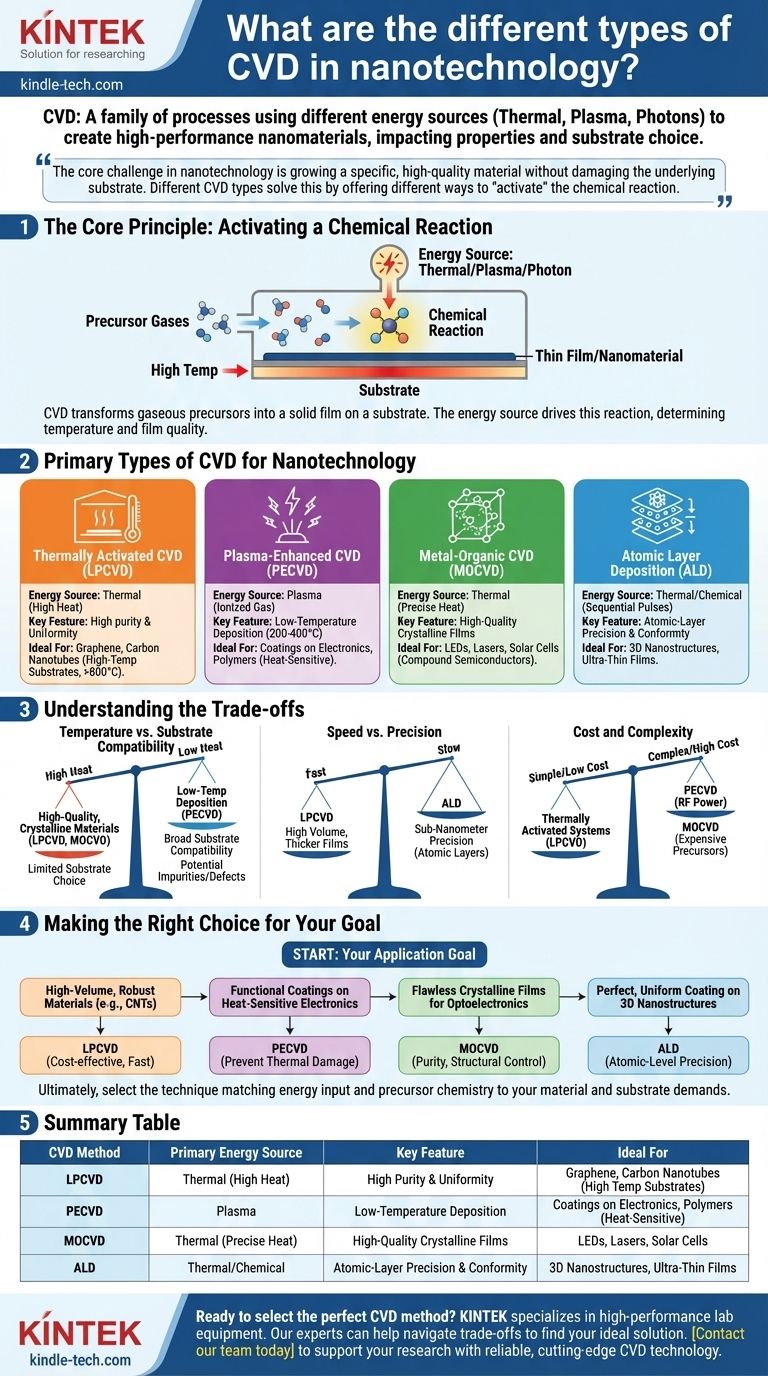

El Principio Central: Activar una Reacción Química

Todos los procesos de CVD comparten un objetivo fundamental: transformar moléculas precursoras gaseosas en una película delgada sólida o nanomaterial sobre un sustrato. La clasificación de los métodos de CVD proviene de cómo se energiza esta transformación.

Cómo Funciona la CVD

En cualquier proceso de CVD, se introducen gases precursores volátiles en una cámara de reacción que contiene un sustrato. Estos gases interactúan sobre o cerca de la superficie del sustrato calentado, lo que provoca su descomposición y reacción. Esta reacción química da como resultado la deposición de un material sólido y no volátil sobre el sustrato.

El Papel de la Fuente de Energía

El diferenciador clave entre los tipos de CVD es la fuente de energía utilizada para impulsar la reacción. La elección de la energía determina la temperatura de procesamiento, la calidad de la película depositada y la compatibilidad con diferentes materiales de sustrato. Los métodos tradicionales se basan en el calor alto, pero se han desarrollado técnicas modernas para superar esta limitación.

Tipos Principales de CVD para Nanotecnología

Para las aplicaciones de nanotecnología, las variantes de CVD más críticas son aquellas que ofrecen un control preciso sobre el crecimiento del material, la pureza y la estructura a temperaturas potencialmente más bajas.

CVD Activada Térmicamente (APCVD y LPCVD)

Esta es la forma más convencional de CVD, que depende puramente de la energía térmica de un sustrato calentado para iniciar la reacción. A menudo se subdivide por presión: CVD a Presión Atmosférica (APCVD) y CVD a Baja Presión (LPCVD). LPCVD es común en nanotecnología para producir películas de mayor pureza con mejor uniformidad.

Este método es un caballo de batalla para producir materiales robustos como el grafeno y los nanotubos de carbono (CNT), que pueden soportar las altas temperaturas requeridas (a menudo >800°C).

CVD Mejorada por Plasma (PECVD)

PECVD utiliza un campo eléctrico para generar un plasma (un gas ionizado) dentro de la cámara de reacción. Este plasma de alta energía proporciona la energía para descomponer los gases precursores, permitiendo que la deposición ocurra a temperaturas significativamente más bajas (típicamente 200-400°C).

Esta técnica es esencial para depositar películas en sustratos sensibles a la temperatura, como plásticos, polímeros o dispositivos electrónicos que se dañarían por el calor de la CVD tradicional.

CVD Organometálica (MOCVD)

MOCVD es una forma especializada de CVD térmica que utiliza compuestos organometálicos como precursores. Estos precursores son de alta pureza y se descomponen limpiamente, lo que convierte a MOCVD en la técnica principal para cultivar películas delgadas monocristalinas de alta calidad.

Es el estándar de la industria para la fabricación de semiconductores compuestos utilizados en LEDs de alto rendimiento, láseres y células solares, donde la perfección cristalina es primordial.

Deposición de Capa Atómica (ALD)

Aunque técnicamente es un proceso distinto, ALD a menudo se considera un subtipo avanzado de CVD. Implica un proceso secuencial y autorrestricto en el que los gases precursores se introducen uno a la vez. Cada pulso deposita exactamente una capa atómica de material.

ALD ofrece una precisión, conformidad y control de espesor inigualables, lo que la hace ideal para recubrir nanostructures tridimensionales complejas o crear óxidos de puerta ultradelgados en microelectrónica avanzada.

Comprender las Compensaciones

Elegir un método de CVD implica equilibrar factores en competencia. Su decisión afectará directamente el costo, la velocidad y la calidad final de su nanomaterial.

Temperatura frente a Compatibilidad del Sustrato

Las altas temperaturas utilizadas en LPCVD o MOCVD a menudo conducen a materiales más cristalinos y de mayor calidad. Sin embargo, este calor limita severamente la elección de sustratos. PECVD resuelve esto al permitir la deposición a baja temperatura, pero el entorno de plasma a veces puede introducir impurezas o defectos estructurales.

Velocidad frente a Precisión

Los métodos de CVD estándar como LPCVD pueden depositar material con relativa rapidez, lo que los hace adecuados para películas más gruesas o producción a gran escala. En contraste, ALD proporciona la máxima precisión sub-nanométrica, pero es excepcionalmente lento, ya que construye el material una capa atómica a la vez.

Costo y Complejidad

Los sistemas activados térmicamente suelen ser los más sencillos y rentables de construir y operar. Los sistemas PECVD requieren costosas fuentes de alimentación de radiofrecuencia (RF) para generar el plasma, mientras que MOCVD depende de precursores organometálicos altamente puros y, a menudo, costosos, lo que aumenta los gastos operativos.

Tomar la Decisión Correcta para su Objetivo

La técnica de CVD óptima se determina completamente por los requisitos específicos de su aplicación en cuanto a calidad del material, tipo de sustrato y escala de producción.

- Si su enfoque principal es la producción de gran volumen de materiales robustos como los nanotubos de carbono: LPCVD ofrece una solución rentable y fiable debido a su relativa simplicidad y velocidad.

- Si su enfoque principal es depositar recubrimientos funcionales en electrónica o polímeros sensibles al calor: PECVD es la opción necesaria para prevenir daños térmicos al sustrato subyacente.

- Si su enfoque principal es crear películas cristalinas impecables para optoelectrónica de alto rendimiento: MOCVD proporciona la pureza y el control estructural necesarios para dispositivos como LEDs y láseres.

- Si su enfoque principal es lograr un recubrimiento perfecto y uniforme en nanostructures 3D complejas: ALD es la única técnica que ofrece la precisión a nivel atómico y la conformidad requeridas.

En última instancia, seleccionar la técnica de CVD correcta consiste en hacer coincidir la entrada de energía y la química del precursor con las demandas específicas de su material y sustrato.

Tabla Resumen:

| Método de CVD | Fuente de Energía Principal | Característica Clave | Ideal Para |

|---|---|---|---|

| LPCVD | Térmica (Calor Alto) | Alta Pureza y Uniformidad | Grafeno, Nanotubos de Carbono (Sustratos de Alta Temperatura) |

| PECVD | Plasma | Deposición a Baja Temperatura | Recubrimientos en Electrónica, Polímeros (Sensibles al Calor) |

| MOCVD | Térmica (Calor Preciso) | Películas Cristalinas de Alta Calidad | LEDs, Láseres, Células Solares |

| ALD | Térmica/Química | Precisión y Conformidad a Nivel Atómico | Nanostructures 3D, Películas Ultradelgadas |

¿Listo para seleccionar el método de CVD perfecto para su proyecto de nanotecnología? El equipo adecuado es fundamental para lograr las propiedades del material y la compatibilidad del sustrato deseadas. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento adaptados a las necesidades únicas de su laboratorio. Nuestros expertos pueden ayudarle a navegar por las compensaciones entre temperatura, velocidad y precisión para encontrar la solución ideal.

Póngase en contacto con nuestro equipo hoy mismo para analizar cómo podemos apoyar su investigación y desarrollo con tecnología CVD fiable y de vanguardia.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas