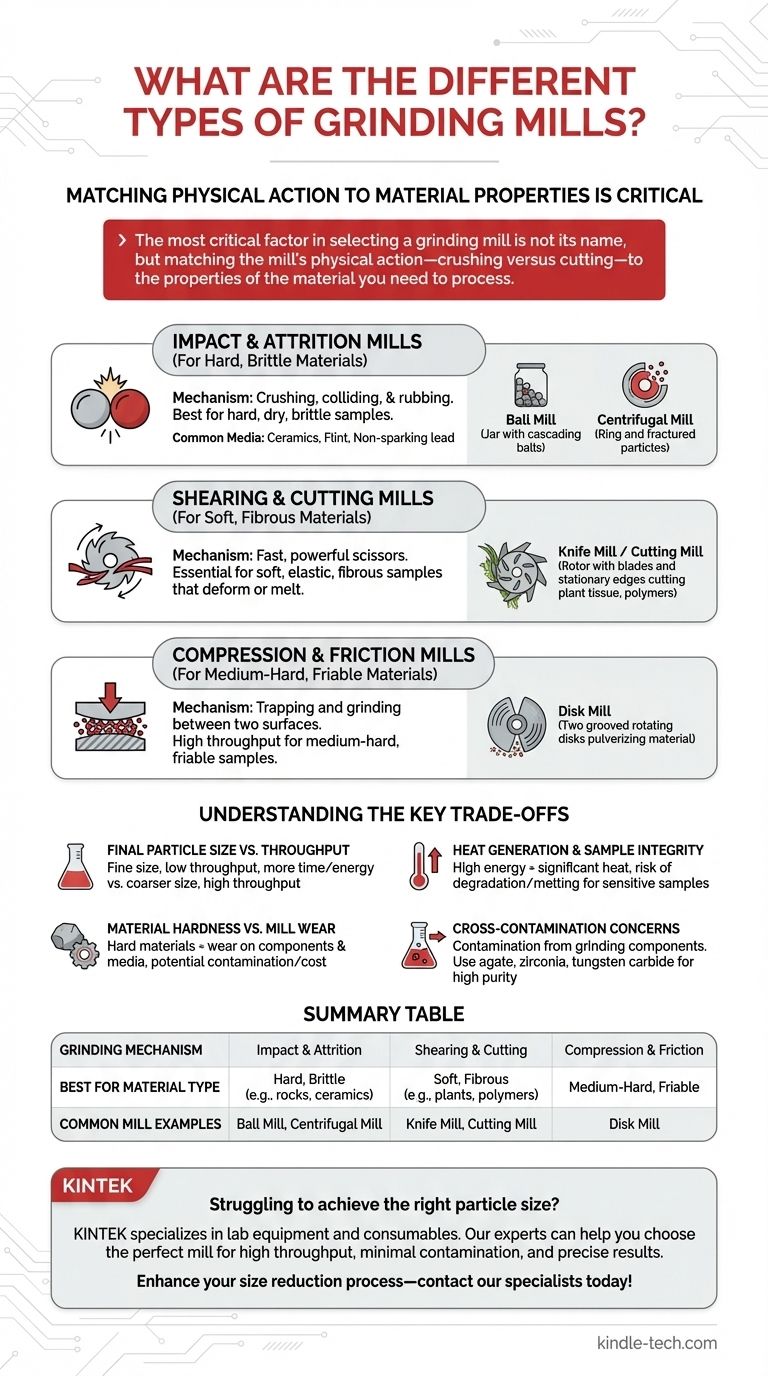

En esencia, los molinos de molienda son herramientas diseñadas para la reducción del tamaño de partículas, pero no son una solución única para todos. Los molinos se clasifican mejor no por sus nombres, sino por su mecanismo de molienda fundamental, que determina los tipos de materiales que pueden procesar eficazmente. Los dos mecanismos principales son el impacto/atrición, utilizado para materiales duros y quebradizos, y el cizallamiento/corte, necesario para muestras blandas o fibrosas.

El factor más crítico en la selección de un molino de molienda no es su nombre, sino la coincidencia de la acción física del molino —trituración versus corte— con las propiedades del material que necesita procesar. Esta única decisión dicta el éxito de sus esfuerzos de reducción de tamaño.

Clasificación de los molinos por mecanismo de molienda

Para elegir el molino correcto, primero debe comprender la naturaleza del material de su muestra y las fuerzas físicas necesarias para descomponerlo.

Molinos de impacto y atrición (para materiales duros y quebradizos)

Estos molinos funcionan triturando, chocando y frotando el material hasta que se rompe. Son excelentes para moler muestras duras, secas y quebradizas hasta convertirlas en un polvo fino.

El ejemplo más común es el molino de bolas. Un recipiente cilíndrico se llena con el material de la muestra y un medio de molienda (como bolas o cilindros). A medida que el recipiente gira, el medio cae en cascada y se agita, triturando la muestra mediante impactos y atrición repetidos, de forma muy similar a un mortero y mano de alta energía.

El propio medio de molienda es un componente crítico, con materiales elegidos en función de la densidad y el potencial de contaminación. Los medios comunes incluyen cerámicas, pedernal o aleaciones especializadas como el plomo no chispeante.

Una variación de esto es el molino centrífugo, que utiliza una alta velocidad de rotación para lanzar partículas de muestra contra un anillo dentado estacionario, lo que hace que se fracturen por el impacto de alta energía.

Molinos de cizallamiento y corte (para materiales blandos y fibrosos)

Estos molinos funcionan como un conjunto de tijeras extremadamente rápidas y potentes. Son esenciales para materiales que simplemente se deformarían, derretirían o atascarían un molino de tipo impacto.

El ejemplo principal es el molino de cuchillas o molino de corte. Utiliza cuchillas afiladas de alta resistencia en un rotor que giran pasando por bordes de corte estacionarios, cortando materiales blandos, elásticos o fibrosos. Este es el método ideal para moler muestras como tejido vegetal, polímeros, madera y muchos productos alimenticios.

Molinos de compresión y fricción (para materiales de dureza media y friables)

Esta categoría de molinos funciona atrapando y moliendo material entre dos superficies.

Un molino de discos es una ilustración perfecta. Utiliza dos discos de molienda ranurados que giran uno contra el otro a alta velocidad. El material alimentado en el centro es pulverizado por fuerzas compresivas y friccionales a medida que se mueve hacia el exterior de los discos. Ofrecen un alto rendimiento para muestras de dureza media y friables.

Comprender las principales compensaciones

Ningún molino es perfecto para todas las tareas. La selección de uno implica equilibrar varios factores clave de rendimiento.

Tamaño final de partícula vs. rendimiento

Lograr un tamaño de partícula extremadamente fino casi siempre requiere más energía y tiempo. Un molino de bolas de alta energía podría tardar horas en alcanzar partículas a escala nanométrica, mientras que un molino de discos más grande puede procesar muchos kilogramos por hora hasta un tamaño más grueso.

Generación de calor e integridad de la muestra

Toda molienda genera calor debido a la fricción. Los molinos de impacto de alta energía pueden generar un calor significativo, lo que podría degradar o derretir muestras sensibles. Para polímeros o productos biológicos sensibles al calor, puede ser necesario un molino de corte o una configuración de criomolienda (utilizando nitrógeno líquido).

Dureza del material vs. desgaste del molino

La molienda de materiales muy duros (como minerales o cerámicas) inevitablemente causa desgaste en los componentes del molino, ya sea el medio de molienda en un molino de bolas o las cuchillas en un molino de corte. Esto no solo implica costos de reemplazo, sino que también puede introducir contaminación.

Preocupaciones por la contaminación cruzada

El material de los componentes de molienda puede contaminar su muestra. Para aplicaciones de alta pureza, como el análisis de metales traza, es fundamental utilizar recipientes y medios de molienda hechos de materiales como ágata, circonia o carburo de tungsteno para evitar la lixiviación de elementos no deseados en la muestra.

Selección del molino adecuado para su aplicación

Su elección debe estar impulsada enteramente por su material y su objetivo final. Los molinos de laboratorio pueden variar desde unidades de sobremesa que procesan 5 kg por hora hasta modelos más grandes que manejan más de 20 kg por hora, por lo que la escala también es una consideración clave.

- Si su objetivo principal es moler muestras duras y quebradizas (rocas, minerales, vidrio): Un molino de impacto o atrición, como un molino de bolas o un molino de discos, es su mejor opción para una pulverización eficiente.

- Si su objetivo principal es procesar materiales blandos, elásticos o fibrosos (plantas, plásticos, alimentos): Un molino de corte o molino de cuchillas es esencial para lograr una molienda limpia y uniforme sin derretir ni atascar.

- Si su objetivo principal es la pureza analítica: Seleccione cuidadosamente el material de su recipiente y medio de molienda (p. ej., ágata, cerámica) para evitar la contaminación de la muestra.

- Si su objetivo principal es lograr el tamaño de partícula más fino posible: Un molino de bolas de alta energía es la herramienta estándar, pero prepárese para tiempos de procesamiento más largos y una generación de calor significativa.

Al comprender el mecanismo central detrás de cada tipo de molino, puede seleccionar con confianza la tecnología adecuada para cualquier material.

Tabla resumen:

| Mecanismo de molienda | Mejor para tipo de material | Ejemplos comunes de molinos |

|---|---|---|

| Impacto y Atrición | Duro, Quebradizo (p. ej., rocas, cerámicas) | Molino de Bolas, Molino Centrífugo |

| Cizallamiento y Corte | Blando, Fibroso (p. ej., plantas, polímeros) | Molino de Cuchillas, Molino de Corte |

| Compresión y Fricción | Dureza Media, Friable | Molino de Discos |

¿Tiene dificultades para lograr el tamaño de partícula adecuado? Seleccionar el molino de molienda correcto es fundamental para la eficiencia de su laboratorio y la integridad de la muestra. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de los laboratorios. Nuestros expertos pueden ayudarle a elegir el molino perfecto —desde molinos de bolas para materiales duros hasta molinos de cuchillas para muestras fibrosas— garantizando un alto rendimiento, una contaminación mínima y resultados precisos. Mejore su proceso de reducción de tamaño —¡contacte hoy mismo a nuestros especialistas para una solución personalizada!

Guía Visual

Productos relacionados

- Molino de Molienda de Tejidos Híbrido de Laboratorio

- Trituradora ultrafina vibratoria refrigerada por agua a baja temperatura con pantalla táctil

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Homogeneizador estéril de tipo bofetada para trituración y dispersión de tejidos

La gente también pregunta

- ¿Cómo funciona una máquina molino de bolas? Domine el impacto y la atrición para una molienda precisa

- ¿Cuál es la función principal de un molino de bolas de laboratorio en la modificación de electrolitos sólidos a base de sulfuro con LiPO2F2?

- ¿Cómo contribuye un dispersor ultrasónico a las nanoesferas de SiO2@AuAg/PDA? Precisión maestra en la síntesis de núcleo-cáscara

- ¿Qué afecta la distribución del tamaño de partícula en la molienda? Domine los parámetros clave para un control preciso

- ¿Cuál es la función de los homogeneizadores ultrasónicos en la preparación de g-C3N4? Desbloqueando la Máxima Actividad Catalítica

- ¿Cuántas bolas se necesitan para un molino de bolas? Optimice la molienda con el volumen de carga correcto.

- ¿Cuál es la función principal del proceso de molienda en húmedo con bolas? Clave para Compuestos Cerámicos Homogéneos

- ¿Cuáles son los diferentes tipos de molinos de laboratorio? Elija el molino adecuado para el material de su muestra