Para un rendimiento óptimo, un molino de bolas debe llenarse hasta el 50% de su volumen total con medios de molienda. Este nivel medio lleno es el estándar de la industria porque crea las condiciones ideales para la molienda. El 50% restante del espacio es esencial, ya que permite que los medios sean levantados por la rotación del molino y luego caigan en cascada, creando las fuerzas de impacto y atrición que descomponen el material.

El nivel de llenado de medios del 50% no es un número arbitrario; es el punto de equilibrio calculado. Este nivel maximiza la energía de molienda al proporcionar la mayor altura de caída posible para los medios, al mismo tiempo que deja suficiente espacio para el material que se está procesando. Desviarse significativamente de este estándar comprometerá directamente la eficiencia y la velocidad de molienda.

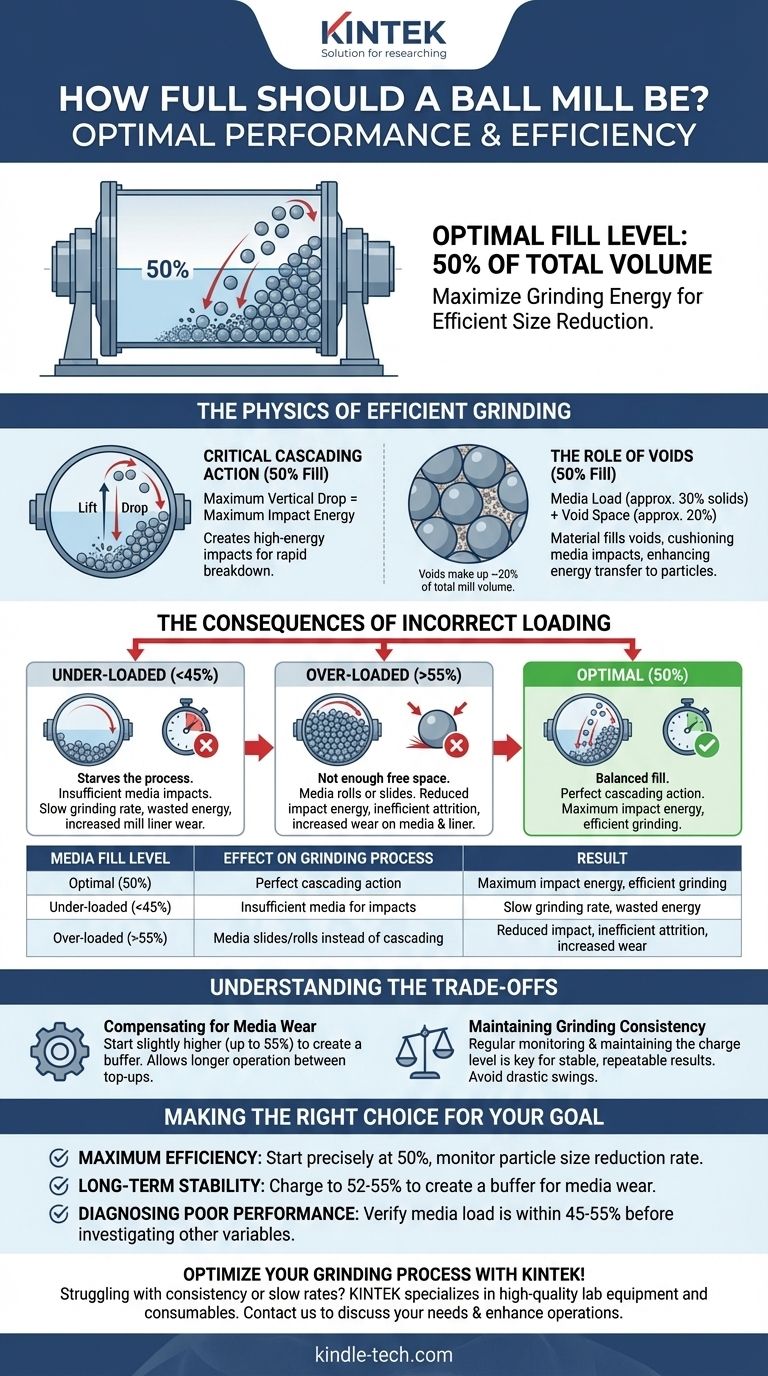

La física de la molienda eficiente

Para comprender por qué el nivel de llenado es tan crítico, primero debe comprender el mecanismo por el cual funciona realmente un molino de bolas. El objetivo es crear un movimiento controlado de "cascada" o "catarata" de los medios de molienda.

La acción crítica de cascada

La molienda se logra principalmente cuando los medios (bolas) son levantados por el costado del tambor giratorio y luego caen sobre el material de abajo. Esta acción crea impactos de alta energía.

Si los medios simplemente ruedan o se deslizan en el fondo del molino, solo se logra una atrición (fricción) lenta y de baja energía, lo cual es muy ineficiente. El nivel de llenado del 50% proporciona la máxima caída vertical para los medios, maximizando así la energía de impacto.

El papel de los huecos y el material

Cuando un molino se llena al 50% con medios, los medios en sí no ocupan el 50% completo del espacio. Los espacios entre las bolas individuales, conocidos como huecos, suelen constituir aproximadamente el 20% del volumen total del molino.

Esto significa que una carga de medios del 50% consiste aproximadamente en un 30% de medios sólidos y un 20% de espacio vacío. Es este espacio vacío el que debe llenar el material que se está moliendo. El material amortigua eficazmente los impactos entre los medios, asegurando que la energía se transfiera a la reducción del tamaño de las partículas en lugar de desperdiciarse en el desgaste de medios sobre medios o de medios sobre el revestimiento.

Las consecuencias de una carga incorrecta

Desviarse del estándar del 50% tiene efectos negativos inmediatos y predecibles en su operación de molienda. Tanto la carga insuficiente como la sobrecarga interrumpen la acción crucial de cascada.

El problema de la carga insuficiente (<45%)

Llenar el molino demasiado bajo "mata de hambre" el proceso. Simplemente no hay suficientes medios de molienda para crear la cantidad de impactos necesarios para una reducción eficiente del tamaño.

Esto resulta en una velocidad de molienda lenta y desperdicia energía, ya que el motor del molino sigue trabajando para levantar una carga de medios subóptima. También puede provocar un desgaste excesivo del revestimiento del molino, ya que no hay suficientes medios y material para protegerlo de los impactos directos.

El problema de la sobrecarga (>55%)

La sobrecarga es un error más común y a menudo mal entendido. Cuando el molino está demasiado lleno, no hay suficiente espacio libre para que los medios sean levantados y caigan.

En lugar de caer en cascada, la carga de medios tiende a rodar o deslizarse sobre sí misma. Esto reduce drásticamente la energía de impacto, desviando la acción de molienda a una atrición ineficiente. El proceso se ralentiza significativamente y aumenta la tasa de desgaste tanto de los medios como del revestimiento del molino debido al constante movimiento de fricción.

Comprender las compensaciones

Si bien el 50% es el punto de partida ideal, a veces se realizan pequeños ajustes por razones prácticas y operativas.

Compensación por el desgaste de los medios

Los medios de molienda se desgastan con el tiempo, reduciendo el volumen total de la carga. Para tener esto en cuenta, algunos operadores comienzan con una carga ligeramente superior, típicamente hasta el 55%.

Esto crea un amortiguador, permitiendo que el molino opere de manera eficiente durante períodos más largos antes de que la carga de medios deba medirse y rellenarse. Sin embargo, superar el 55% comenzará a impedir el movimiento de cascada y reducirá la eficiencia.

Mantener la consistencia de la molienda

El factor más importante es la consistencia. Los cambios drásticos en el nivel de carga de los medios conducirán a resultados impredecibles en su producto final.

El monitoreo y mantenimiento regular de la carga de medios en su nivel objetivo (ya sea precisamente el 50% o un rango operativo del 52-55%) es clave para un proceso de molienda estable y repetible.

Tomar la decisión correcta para su objetivo

Su objetivo operativo específico debe guiar su estrategia de carga precisa.

- Si su enfoque principal es la máxima eficiencia de molienda: Comience precisamente con una carga de medios del 50% y monitoree su tasa de reducción del tamaño de las partículas para establecer una línea de base de rendimiento.

- Si su enfoque principal es la estabilidad operativa a largo plazo: Cargue al 52-55% para crear un amortiguador que compense el desgaste de los medios, reduciendo la frecuencia de los rellenos.

- Si está diagnosticando un rendimiento deficiente: Primero, verifique que su carga de medios esté dentro del rango del 45-55% antes de investigar otras variables como la velocidad del molino o la tasa de alimentación del material.

Lograr una molienda óptima comienza con el establecimiento de este equilibrio fundamental dentro del molino.

Tabla resumen:

| Nivel de llenado de medios | Efecto en el proceso de molienda | Resultado |

|---|---|---|

| Óptimo (50%) | Acción de cascada perfecta | Máxima energía de impacto, molienda eficiente |

| Carga insuficiente (<45%) | Medios insuficientes para impactos | Velocidad de molienda lenta, energía desperdiciada |

| Sobrecarga (>55%) | Los medios se deslizan/ruedan en lugar de caer en cascada | Impacto reducido, atrición ineficiente, mayor desgaste |

¡Optimice su proceso de molienda con KINTEK!

¿Lucha con un tamaño de partícula inconsistente o tasas de molienda lentas? El equipo adecuado y el asesoramiento experto son cruciales. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluidos molinos de bolas y medios de molienda, diseñados para ofrecer resultados precisos y fiables para su laboratorio.

Deje que nuestros expertos le ayuden a lograr un rendimiento y una eficiencia óptimos. Contáctenos hoy para discutir sus necesidades específicas y descubrir cómo nuestras soluciones pueden mejorar sus operaciones de molienda.

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de bolas de laboratorio con frasco y bolas de molienda de alúmina y circonio

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Cuál es el papel de un molino de bolas planetario en la síntesis de electrolitos de estado sólido de sulfuro Li2S–P2S5?

- ¿Por qué los molinos de bolas planetarios convencionales a menudo fallan con cátodos de PTO y Li3PS4? Mejore el procesamiento de sus materiales de batería

- ¿Cuál es la función principal de un molino de bolas de alta energía en la preparación de aleaciones ODS? Lograr unalloying mecánico superior

- ¿Qué papel juega un molino de bolas planetario de alta energía en la preparación de polvos de catalizador Ni-SmDC?

- ¿Por qué se requiere equipo de molienda de bolas en el sinterizado en frío? Refinamiento de partículas maestras para una densidad óptima

- ¿Por qué se utiliza un molino de bolas para la mezcla de precursores de LLZTO? Optimice la síntesis de electrolitos de estado sólido de alto rendimiento

- ¿Cómo afecta el tamaño de partícula a la molienda de bolas? Domine la ciencia para una reducción de tamaño eficiente

- ¿Cuál es la función principal de un molino de bolas planetario en la preparación de cátodos de Li2S? Domina la síntesis de materiales a nanoescala